四回路保护阀检测系统的研制*

范伟军,毛 民,郭 斌

(中国计量学院计量测试工程学院,杭州 310018)

四回路保护阀检测系统的研制*

范伟军,毛 民,郭 斌

(中国计量学院计量测试工程学院,杭州 310018)

基于数据采集技术研制一套四回路保护阀性能检测系统,实现四回路保护阀密封性及压力特性的检测。引入差压检测法,整体密封检测精度提高到0.015kPa;通过节流孔缓慢充气、排气,实现进气口和出气口的压力平衡,稳定测量开启压力,测量开启压力标准差不超过0.169kPa;系统通过模拟汽车制动回路实际工况下进、出气管路泄漏或爆裂等失效状态,完成关闭压力、保护压力及动态关闭压力的测量。对四回路保护阀进行了20次性能测试实验,根据测试数据的重复性分析、系统元件的不确定度,对测试系统进行不确定度评定,整体密封性合成标准不确定度为0.008kPa,压力特性最大合成标准不确定度为0.856kPa。测试结果表明,该系统能稳定测量四回路保护阀的性能,满足测试需求。

四回路保护阀;检测系统;密封性;压力特性;不确定度

0 引言

四回路保护阀用于汽车双回路气压制动系统的气压分配和供气量的调度,广泛应用于大型商用车上,其性能的好坏直接影响整车制动的安全性,生产厂家在产品出厂前必须对其性能进行全面检测[1]。

针对市面上存在开启压力不合格、漏气等问题,国内的检测设备多采用仪表显示和半自动化操作,检测精度低,检测周期长;而国外的设备虽然检测精度高、检测项目全面,但价格昂贵、维护成本高,不符合我国厂商的实际情况。

通过对四回路保护阀工作原理的研究,设计一套检测系统,采用高精度数据采集技术和电气自动化技术,完成对四回路保护阀密封性和压力特性的检测。

1 工作原理及测试需求分析

1.1 工作原理

汽车双回路气压制动系统中,四回路保护阀将全车气路分成四个相互独立又相互联系的回路。当任何一个回路发生断、漏等故障时,不会影响其他回路的正常工作。

四回路保护阀由四个限压止回阀按照一定的顺序排列而成。限压止回阀由密封膜片及调压弹簧组成,如图1所示。

图1 四回路保护阀结构示意图

工作时,压缩空气从1口进入保护阀,通过通孔,克服单向阀的阻力进入限压止回阀腔内。当腔内气压达到足够克服调压弹簧的预紧力,密封膜片上移,通道打开,压缩空气经21口、22口、23口和24口分别进入各个气压制动回路[2]。假使21口漏气,阀体通过21口排放空气,使得阀内压力低于一定压力,阀门封死,从而保证了其他回路的工作气压。

1.2 密封性需求分析

通过分析四回路保护阀的结构原理,得出密封膜片和阀座以及壳体等均存在泄露的可能,在正常工作中阀体可能因泄露而失去足够压力驱动制动阀工作,需要对整体正向和输出口单向的密封性进行测试。汽车行业标准QC/T 37-2011《汽车与挂车气压调节保护装置性能要求及台架试验方法》中规定:在常温,工作气压下,5min内密封性指数不大于20kPa。

1.3 压力特性需求分析

气压制动系统中,空气压缩机作为动力源,向1口充入一定气压,出气口开始输出气压时,进气口的压力为开启压力,开启压力不得大于进气压力,否则阀门无法开启。实际运作中,气压管路可能发生断、漏故障:进气装置突然失效,进气口压力降为零,出气口所能保持的压力,即关闭压力;当进气管路堵塞或者供气装置失效,且某一出气口失效,其它出气口所能保持的压力,即保护压力;当某一出气口失效,其它出气口所能保持的压力,即动态关闭压力,此时制动回路应维持足够的气压,驱动制动阀正常工作。通过分析四回路保护阀工作原理,可知四回路保护阀的压力性能包括开启压力、关闭压力、保护压力以及动态关闭压力。根据企业对压力特征点的要求:误差不超过±50kPa,采用节流孔来测取稳定可靠的开启压力。

2 检测系统设计

2.1 测试方案设计

基于以上的测试需求分析,该系统应具有稳定提供气压的供气装置,监控气压的检测装置以及管路失效模拟装置,从而设计了四回路保护阀在线检测系统,主要由气压传感器、差压传感器、电磁阀、气控阀、电气比例阀和节流孔构成,进气口和出气口安装有量程1MPa,精度可达0.1%FS的气压传感器,可实现对气压的实时监控;进气电磁阀和排气电磁阀分别用于气体的充放;电气比例阀可以实现对进气气压的精准可调;气控阀管径大,可瞬间通大气,用于模拟管路爆裂;而节流孔用于减少气体充放速度,系统气路原理如图2所示。

图2 检测系统气路原理图

考虑到工业生产的快速性,以及可能存在微小的泄露,采用精度高的差压法测量整体密封性[3],设定测试时间为30s,基于泄漏量不变的情况,5min测试过程可通过等比例关系换算成30s,对应密封性指数应不大于2kPa。在1口和基准腔之间装有差压传感器DP,通过控制电磁阀的通断,将测试分为充气、平衡、测量、泄压四个过程。测量阶段关闭平衡阀V2,差压传感器的值即整体压降。选用量程为5kPa,测量精度为0.25%的压差传感器,满足2.0kPa的测试要求。为节省较多的外围硬件模块,单向密封性采用直压法,21~24口在测试阶段的压降即为单向密封性。

压力特性测量时,关闭进气阀V15,气体通过节流孔T0,可以减小进气速率,控制电磁阀的通断,模拟制动回路各失效状况,直接测量各个出口压力变化,通过最小二乘法提取压力特征点。

为了实现气压信号的实时采集和电磁阀的通断,系统以工控机为控制和处理核心,结合研华数据采集卡PCI-1711组成控制器处理信号值[4],数据采集卡的AO通道输出电压至电气比例阀用于调节测试气压,数据采集卡的AI通道采集气压和差压传感器的信号值,DI信号用于检测故障和处理用户操作,DO信号用于控制外部电磁阀的通断,可实现装夹[5]。系统控制处理原理如图3所示。

图3 系统控制处理框图

2.2 装夹设计

测试密封性及压力特性时,四回路保护阀内部仅通过电磁阀与大气相通,这就要求被测件各进出口连接处无泄漏,利用气缸封堵进出口,同时能够快速装夹被测件。

系统装夹机构位于检测台正中间,检测台底板上中间固定一个定位底座,被测四回路保护阀放置于定位底座上,为了判断被测件的有无,检测台上装有光电传感器。四个封堵气缸安装架固定于四个方位,气缸推杆通过气缸安装架正对四回路保护阀进出口,测试开始后,实现快速装夹。为保证装夹到位,在封堵气缸凹槽上都装有接近开关,到位后给系统一个高电平信号,系统判断后进行相应的处理。装夹机构结构示意图如图4所示。

气缸由调压阀和电磁阀联合控制,其中调压阀负责调节气缸装夹作用力,电磁阀负责气路的通断,实现气缸的往复直线运动。

图4 装夹机构结构示意图

2.3 测试流程分析

以可视化编程语言LabVIEW作为开发环境,编写测试软件,设计有信号采集、数据保存等功能[6]。系统测试流程如图5所示。

运行测试程序,完成初始化、零点记录、相关参数设置后,启动测试,气缸快速装夹。测试中建立数据采集和命令处理2个线程。命令处理线程在软件初始化时创建,处理用户操作及机器的故障;数据采集线程在测试过程中动态创建,负责采集处理,并实时显示数据。测试完成后,系统保存数据,自动退装夹[7]。

图5 测试流程图

3 测试数据分析

利用所设计的检测系统对东风某型号四回路保护阀的性能进行测试,在常温,700kPa的测试压力下,测试20次,根据《测量不确定度评定与表示》(JJF 1059—2012)中不确定度的定义及评定要求,对测试系统进行不确定度评定[8]。

3.1 密封性数据分析

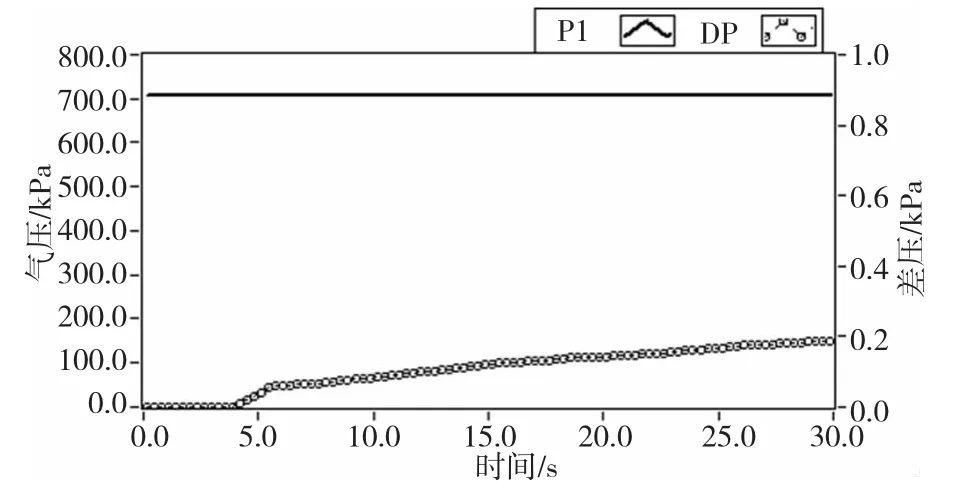

设置整体密封性测试的平衡时间为15s,测量时间为30s,得到密封性曲线如图6所示。测量所得密封性指数如表1所示,结果满足测试要求。

图6 整体密封性测试曲线

表1 密封性测试结果(单位:kPa)

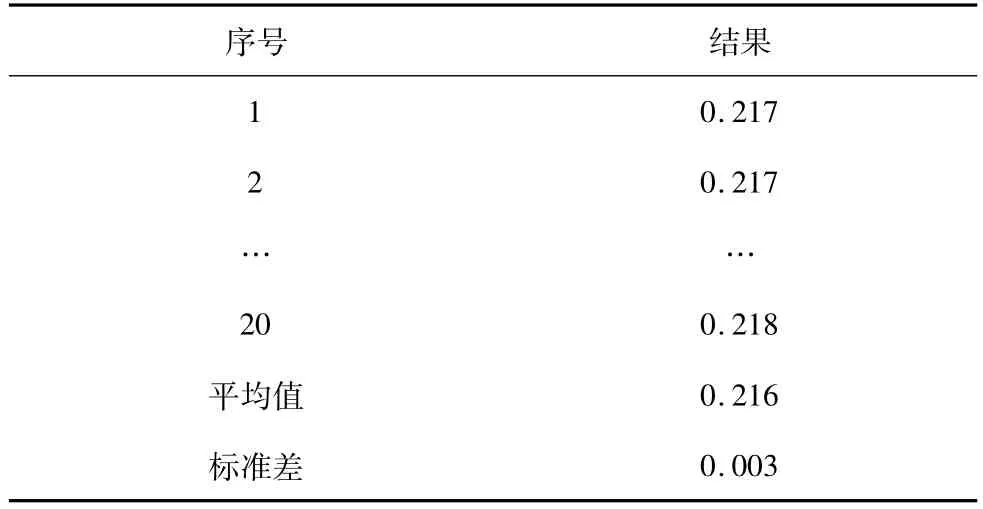

设置单向密封性测试的平衡时间为10s,测量时间为10s。测量所得密封性指数如表2所示,单向密封性压降允许值为2kPa,结果满足测试要求。

表2 单向密封性测试结果(单位:kPa)

3.2 压力特性数据分析

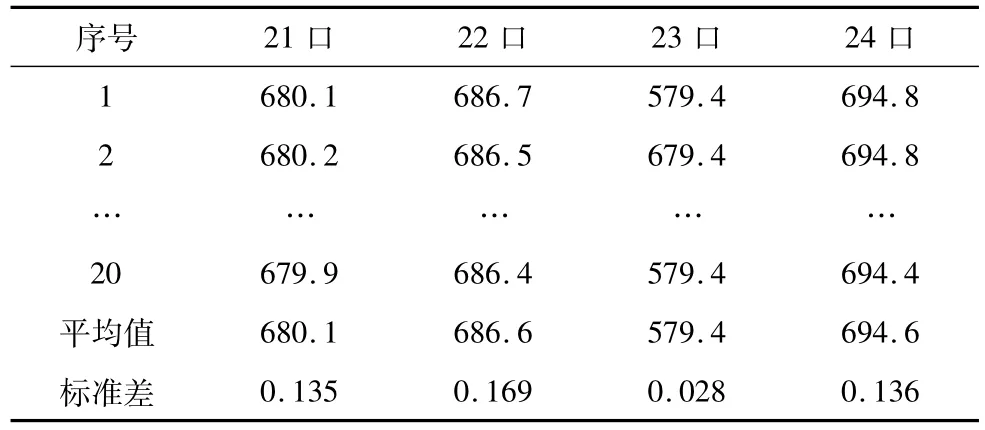

21口开启压力测试时,利用节流孔进气,保持21口的节流孔通大气,1口气压增大,曲线出现一个拐点,如图7所示,这是由于阀门打开,压力通过开启的回路释放掉,从而出现短暂下降过程,待气压充满制动回路,压力继续上升。阀门21口开启后,系统压力经电磁阀、节流孔,与大气相通从而达到平衡,并逐渐稳定,1口稳定的压力即21口的开启压力。同理轮流测量其它口的开启压力,测量数据如表3所示。

曲线特征点的提取采用最小二乘法,即取某一点与连续n个点的数据,作线性拟合,若拟合直线的斜率为零,则视压力稳定。

图7 开启压力测试曲线

表3 开启压力测试结果(单位:kPa)

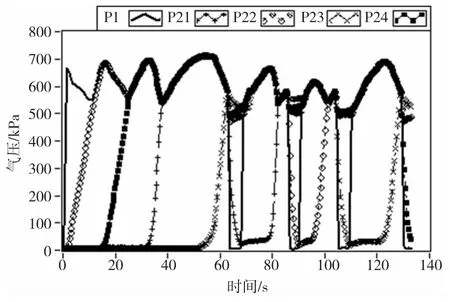

测试关闭压力,曲线如图8所示,输出口均有压力输出时,对1口排气,阀门关闭,各出口压力趋向稳定,其值即关闭压力。测量数据如表4所示。

图8 关闭压力测试曲线

表4 关闭压力测试结果(单位:kPa)

测试保护压力,曲线如图9所示,输出口均有压力输出时,关闭进气阀、21口气控阀开启,系统压力下降,阀门关闭,其它出口压力趋向稳定,其值即保护压力。同理轮流测量其它口的保护压力,测量数据如表5所示,表中¯x和u分别表示平均值和标准差。

图9 保护压力测试曲线

表5 保护压力测试数据表(单位:kPa)

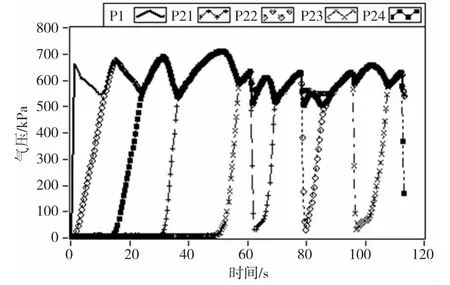

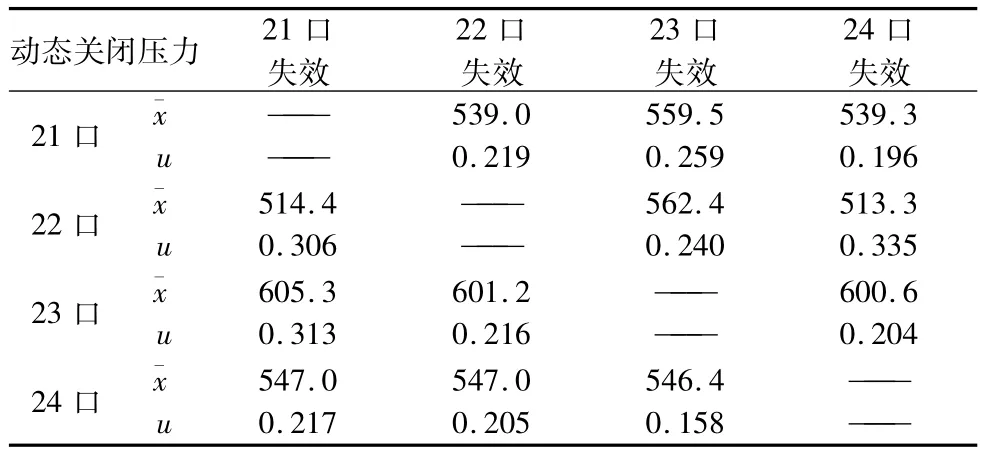

测试动态关闭压力,曲线如图10所示,输出口均有压力输出时,打开21口气控阀,系统释放压力,待压力下降到阀门关闭,继续充气,压力上升,从而出现先降后升的情况,曲线出现一拐点,此时其它口的压力即动态关闭压力。同理轮流测量其它口的动态关闭压力,数据如表6所示。

图10 动态关闭压力测试曲线

表6 动态关闭压力测试数据表(单位:kPa)

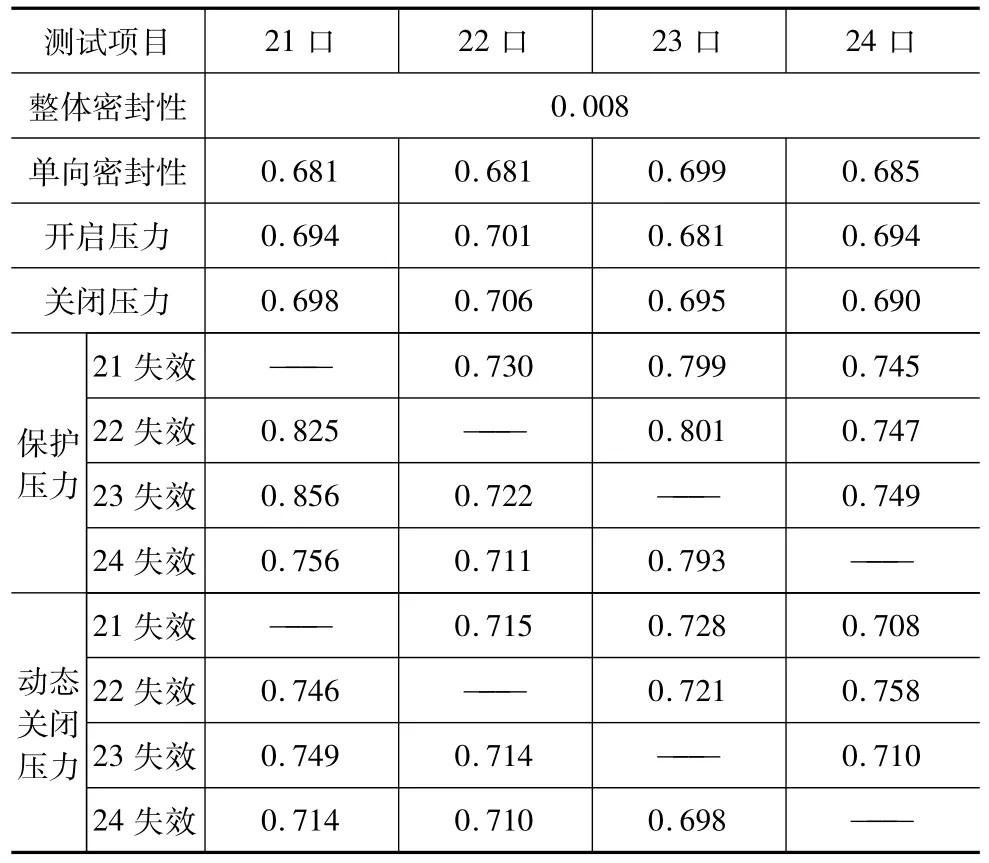

3.3 不确定度评定

测量重复性引起的不确定度用A类方法评定,当用单次测量值作为被测量的估计值时,标准不确定度uA为单次测量的实验标准差。

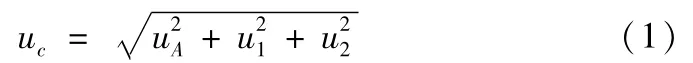

传感器、数据采集卡等引起的不确定度用B类方法评定[9-10]。气压和差压传感器的标准不确定度分量u1分别为0.577kPa和0.007kPa;数据采集卡的误差是由量化误差、偏移误差和增益误差组成,即ε=2.492mV,对气压和差压造成的不确定度u2影响分别为0.576kPa、0.002kPa。系统的合成标准不确定度为

由公式1计算可得uC,结果如表7所列,整体密封性合成标准不确定度为0.008kPa,压力特性最大合成标准不确定度为0.856kPa。由此可知,该检测设备重复性较好,且满足检测需求。

表7 合成标准不确定度表(单位:kPa)

4 结束语

设计了一套四回路保护阀综合性能检测系统,引入了自动装夹技术,从而改变了以往检测中手动操作的局限,其突出的优点是实时性强、数据采集精度高。试验结果表明,该检测系统运行稳定,检测数据可靠有效,且已成功运用于工厂测试中。

[1]秦基磊.挂车气动刹车系统关键部件的仿真与优化[D].哈尔滨:哈尔滨工业大学,2011.

[2]陈家瑞.汽车构造[M].北京:机械工业出版社,2005.

[3]罗哉,师超钰,胡晓峰,等.汽车空气干燥器在线检测系统研究[J].组合机床与自动化加工技术,2014(1):110-113.

[4]胡宝权,赵荣珍,马再超.基于LabVIEW的数据采集与反馈控制通讯系统[J].仪表技术与传感器,2011(12):32-34.

[5]罗泉,罗哉,郭斌,等.离合器助力器性能检测系统的设计[J].组合机床与自动化加工技术,2012(11):64-66.

[6]张丙才,刘琳,高广峰,等.基于LabVIEW的数据采集与信号处理[J].仪表技术与传感器,2007(12):74-75.

[7]郑培根,陶国良.气动电磁阀综合性能测试系统的研究[J].机床与液压,2010,38(13):36-39.

[8]JJF1059—2012测量不确定度评定与表示[S].北京:中国计量出版社,2012.

[9]沈小燕,林杰俊,李加福,等.超精密二维测量定位系统评定及误差分析[J].仪表技术与传感器,2013(6):131-134.

[10]冯雪.数据采集卡性能指标与应用[J].工业控制计算机,2008,21(5):10-11.

(编辑 李秀敏)

Design of Test System For Four-circuit Protection Valve

FAN Wei-jun,MAO Min,GUO Bin

(College of Metrology Technology and Engineering,China Jiliang University,Hangzhou 310018,China)

The test system of four-circuit protection valve based on data acquisition technology is designed to achieve the sealing and pressure characteristic test of four-circuit protection valve.Detection method of differential pressure is introduced,detection precision of entirely sealing is raised to 0.015kPa;inleting air and exhausting air slowly realize balance of inlet with outlet pressure through orifices,stable measurement of opening pressure is completed,test standard deviation is less than 0.169kPa;measurement of closing pressure,protection pressure and dynamic closing pressure are completed by simulating leakage and burst failure state of inlet and outlet pipeline of vehicle brake circuit under actual working conditions.The performance test is carried out for four-circuit protection valve 20 times,uncertainty evaluation is taking for test system based on repeatability evaluation of test data,combined uncertainty of differential pressure is 0.008kPa,maximum combined uncertainty of direct pressure is 0.856kPa.The test results indicate the system can detect the performance of four-circuit protection valve steadily,and satisfies the design requirements.

four-circuit protection valve;test system;sealing;pressure characteristics;uncertainty

TH165;TG506

A

1001-2265(2015)01-0106-04 DOI:10.13462/j.cnki.mmtamt.2015.01.030

2014-05-22

国家质检总局公益行业科研专项项目(201310284);浙江省公益性技术应用研究计划(2014C31105)

范伟军(1973—),男,湖南邵阳人,中国计量学院副教授,博士,研究方向为汽车零部件检测和精密测试技术,(E-mail)fanweijun@wolei -tech.com。