叶轮零件的逆向建模和加工仿真*

杨明莉,吕永海,刘三明,王致杰

(1.上海电机学院电气工程系,上海 200240;2.西门子中国上海有限公司,上海 200082)

叶轮零件的逆向建模和加工仿真*

杨明莉1,吕永海2,刘三明1,王致杰1

(1.上海电机学院电气工程系,上海 200240;2.西门子中国上海有限公司,上海 200082)

分析现有整体叶轮的加工方法,提出了一种利用反求技术,将Imageware、UG和VERICUT软件有机结合起来对整体叶轮仿制加工的方法。首先使用CMM测得整体叶轮的点云数据,经Imageware完成点云数据处理、曲线曲面处理、处理并实现叶轮零件的CAD模型重构,再运用UG/CAM完成数控加工自动编程及后置处理工作,得到叶轮零件的NC代码,然后通过数控加工仿真软件VERICUT对NC代码进行数控加工仿真,以验证NC代码的正确性。证明了该方法软件简单、兼容性好,可以提高生产效率,降低生产成本。

逆向工程;整体叶轮;自动编程;数控加工仿真

0 引言

逆向工程是通过对实物模型的几何尺寸、特征、材料等属性进行分析,利用实物测量和曲面造型技术对零件进行CAD模型重建,最终实现对零件的改进及再加工[1-2]。整个逆向工程的过程为:利用激光扫描仪、三坐标测量机(CMM)或者计算机断层扫描(CT)机等设备获取零件的三维几何点数据,经逆向建模软件及CAD软件实现零件的CAD模型重构,然后再利用CAD/CAM以及CIMS等先进技术进行处理,最后通过数控加工技术或快速成型技术实现零件的再制造[3-4]。

整体叶轮广泛应用于航空航天、船舶运输、能源开采、涡轮机械等领域。传统叶轮生产方法是铸造成型然后抛光。但由于整体叶轮通常是在高温高压的环境下工作,因此铸件的性能往往不能满足使用要求[5]。五轴联动数控机床的刀具运动更加灵活,且加工出的零件具有很好的机械性能及优良的尺寸精度,因此非常适合加工整体叶轮这种复杂零件。

本文将逆向工程技术应用于车用增压器压气机叶轮的加工中,将Imageware、UG、VERICUT软件有机结合,实现了叶轮零件的逆向建模、数控加工自动编程以及数控加工全过程仿真,最终得到准确高效的数控代码,并进行了实物加工验证。

1 零件点云数据的获取

1.1 压气机叶轮的几何构成

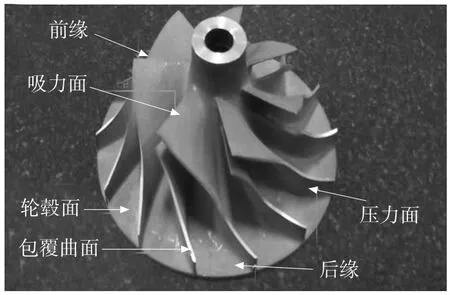

压气机叶轮是一个回转体零件(如图1所示),由轮毂和叶片两部分组成,其中压气机叶轮的轮毂部分可看成是由轮毂曲线绕中心轴旋转得到的回转型实体,叶片部分的形状是空间曲面。叶轮的包覆曲面决定了叶轮的整体外形轮廓。

图1 整体叶轮示意图

1.2 测量方案的确定

本文使用的测量设备为海克斯康(HEXAGON)Global Classic 9128活动桥式三坐标测量机,通过接触式测头逐点扫描叶轮零件表面获得叶轮表面的点云信息,如图2所示,根据叶轮的造型特点,对轮毂曲线和包覆曲线采用点位测量的方法测量。对叶片的吸力面和压力面采用扫描测量法,只测量其中的一对大小叶片即可。前缘部分只需在最高点处测6~7个点。

图2 三坐标测量示意图

2 零件CAD模型的重建

压气机叶轮的CAD建模包括叶片的曲面建模和轮毂的实体建模两部分。其中曲面建模部分由Imageware软件完成,实体建模部分由UG软件完成。

根据曲面拓扑形式的不同,目前的逆向工程研究中自由曲面建模方法分为两大类:一种是以三角贝赛尔(Bezier)曲面为基础的曲面构造方法;另一种是以NURBS(非均匀有利B样条)曲线、曲面为基础的矩形域参数曲面拟合方法[6]。由于叶轮叶片曲面通常是通过空气动力学以及流体力学计算得到的[7],其点云数据不是无规则的散乱数据点。因此本文在Imageware软件中采用先将测量点拟合成曲线,再通过曲面造型的方式将曲线构建曲面(曲面片)。通过Imageware的曲面构造及UG软件实体建模最终得到如图3a所示的零件模型,图3b的零件毛坯。

图3 零件模型及毛坯

3 刀位轨迹和数控代码的生成

在UG/CAM模块中创建叶轮加工环境,制定相应的工艺参数,创建加工几何体,加工刀具,加工操作等。并在加工操作中设置工艺参数实现各道加工工序,生成刀具轨迹路径,最终通过UG后置处理功能得到可应用于机床加工的数控代码。

3.1 工艺方案

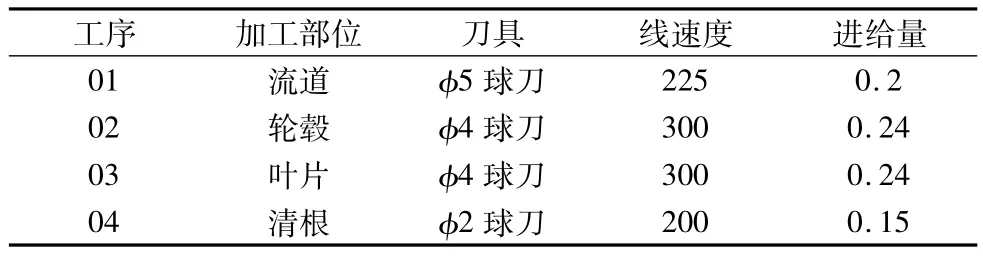

叶轮毛坯如图3b所示,叶轮需要切除较大的金属量才能得到成品,叶轮的加工分为流道粗加工,轮毂精加工,叶片精加工和清角四道工序。各道工序的主要工艺参数如表1所示。

表1 叶轮加工工艺路线

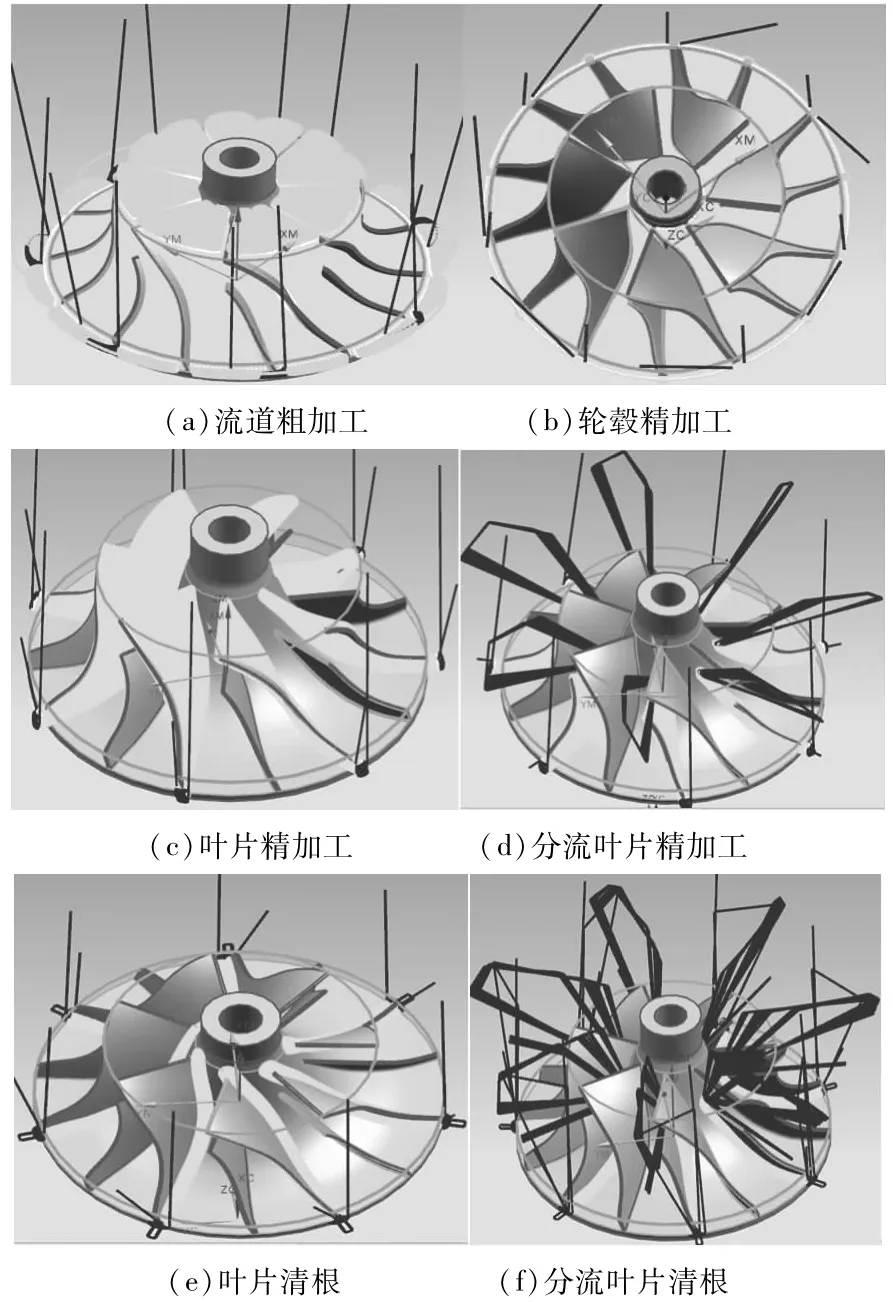

3.2 刀位轨迹的生成

在UG加工环境中创建各工序操作,根据我们所列工艺参数设置各个操作的切削运动和非切削运动参数及导轨形式。叶轮的加工需要切除的金属量较大,无论是粗加工还是精加工,尽量选择直径较大的刀具进行加工。清根所用刀具只能采用刀具直径小于叶片根部圆角的刀具。经过各个操作的创建,设置和调整导轨,针对流道粗加工,轮毂精加工,叶片精加工,分流叶片精加工,叶片清根,分流叶片清根,依次生成了如图4a~图4f所示的加工刀轨路径[8]。

图4 加工刀位轨迹

3.3 后置处理

在导轨轨迹生成以后,仅仅是生成了记录刀具运动过程中经过各点的坐标以及各种工艺参数的刀位文件,这里所谓的坐标与机床加工的坐标不同,而且刀位文件的语言格式是APT语言,无法直接被数控机床所识别。要生成机床可识别的数控代码还需要对刀位文件进行后置处理[9]。本文采用UG自带的后置处理器对生成的各道工序刀具轨迹进行后置处理,生成海德汉530系统的数控程序并进行保存。

4 VERICUT仿真

本文采用Vericut7.2对生成的数控程序进行加工仿真。Vericut是目前使用最为流行的数控加工仿真软件,由美国CGTECH公司推出,包含数控代码仿真,导轨路径仿真等功能,可对模拟加工的成品零件与模型进行对比,找出其中的干涉刀轨,欠切或者过切的特征,最后根据仿真结果对代码或者轨迹进行修改,这对于数控加工前的代码验证具有重要的指导意义。本文旨在根据Vericut软件这一特点对叶轮的数控代码进行模拟加工,验证代码的安全性和精确性。

4.1 创建及配置vericut加工仿真环境

该叶轮的模拟加工采用哈默C30U机床进行加工,机床使用海德汉530系统实现五轴联动,最大功率达26kW,X,Y,Z,A,C轴最大行程分别为650mm,600mm,500mm,115°,360°,主 轴 转 速 最 高 为40000rpm。可满足该叶轮的加工条件。

叶轮在vericut软件中的模拟加工和现场加工类似,如图5所示为整个仿真操作的流程。在创建完毕仿真环境后,添加哈默C30U机床文件,控制机床的海德汉530数控系统文件,并添加夹具、毛坯、用作加工后的参考零件、刀具库等。经过对叶轮的模拟加工整个工艺系统的观察,可发现加工过程是否存在干涉,如果存在可修改UG自动变成参数或者直接在数控文件中修改程序。在加工完毕后还可以对成品零件与零件模型进行自动对比,找出超差的部位,并修改以提高加工精确度[10]。

4.2 仿真

设置加工错误报警颜色为红色,将加工环境按要求配置完毕,选择将加工仿真到结束,依次生成了与图4的刀轨所对应的加工效果图,如图6a~图6f,并在图6g中生成了成品零件。通过加工效果图可知加工中未出现干涉的情况,并在最后生成了与零件模型一致的成品零件。利用Vericut自动比较功能,设置加工允许误差0.03mm,通过比较得到图7所示的结果,加工精度可以达到要求。

图7 加工前后公差对比图

5 结束语

本文提出了一种利用反求技术实现整体叶轮的仿制加工的方法。首先使用CMM测得整体叶轮的点运数据,然后将Imageware、UG和VERICUT软件有机结合起来,分别完成整体叶轮零件的CAD模型重构、数控加工自动编程、后置处理及数控加工仿真的工作,最终得到高效正确的NC代码用于实际的叶轮加工。通过实验证明该方法软件兼容性好、操作便捷,提高了生产效率,降低了生产成本,有利于对[参考文献]

已有零件进行技术消化、吸收,进一步改进、提高产品零件的性能,缩短零件的设计开发周期,提高了加工效率。

[1]W Ma,J P Kruth.NURBS Curve and Surface Fitting for Reverse Engineering[J].Int J Adv Manuf Technol,1998(14):918-927.

[2]R J Urbanic,H A El Maraghy,W H El Maraghy.A reverse engineering methodology for rotary components from point cloud data[J].Int J Adv Manuf Technol,2008(37):1146-1167.

[3]V K Kumbhar,PM Pandey,PV M Rao.Improved intermediate point curve model for integrating reverse engineering and rapid prototyping[J].Int J Adv Manuf Technol,2008(37):553-562.

[4]蒋凯伟,苏铁熊,王军.基于接触式测量的压气机叶轮的逆求技术[J].机械工程与自动化,2008(2):34-38.

[5]Chih-HsingChu,Way-NenHuang,Yu-WeiLi.An integrated framework of tool path planning in 5-axis machining of centrifugal impeller with split blades.J Intell Manuf 18 June,2010.

[6]王霄.逆向工程技术及其应用[M].北京:化学工业出版社,2004.

[7]H T Young,L C Chuang,K Gerschwile.A five-axis rough machining approach for a centrifugal impeller[J].Int JAdv Manuf Technol,2004,23:233-239.

[8]李万全.UG NX7.0数控高速加工实例详解[M].北京:机械工业出版社,2011.

[9]李钦生,魏平,刘欣玉.数控机床后置处理与仿真加工优化的研究及应用[J].制造业信息化,2013,6(10):130-132.

[10]唐秀梅,牛昌安,杨胜群.Vericut数控加工仿真技术[M].北京:清华大学出版社,2010.

Reverse Modeling and Processing Simulation of Impeller Components

YANG Ming-li1,LV Yong-hai2,LIU San-ming1,WANG Zhi-jie1

(1.Department of Electrical Engineering,Shanghai Dianji University,Shanghai 200240,China;2.Siemens LTD.,Shanghai200082,China)

The organic combination of Imageware and UG and VERICUT software for generic processing method of integral impeller,based on the existing processing method and using a reverse technology,is proposed.First,point cloud data was obtained by coordinate measuring machine,then,Imageware was used to do point processing,curve processing,surface processing,CAD model reconstructing.Next,the NC programming and the tool path simulating is accomplished with UG/CAM.The program is export in the form of G-code.Finally,the NC code is simulated by VERICUT to verify its accuracy.It demonstrates the method is good software compatible and simple.The given method will also largely improve the processing efficiency and reduce the cost.

reverse engineering;integrated impeller;automatic programming;machining simulation

TH166;TG659

A

1001-2265(2015)01-0130-03 DOI:10.13462/j.cnki.mmtamt.2015.01.036

2014-06-13;

2014-07-22

国家自然科学基金:一类非线性切换系统的多目标优化理论与算法(11201267);上海市自然科学基金:大规模新能源电力时空多尺度动力学特性及其安全防御策略研究(12ZR11600)

杨明莉(1988—),女,河南信阳人,上海电机学院硕士研究生,研究方向为大规模新能源电力设备安全和经济策略,(E-mail)310177194@qq.com。