混合酸泵泵壳泄漏原因分析及对策

晋剑英

(上海联恒异氰酸酯有限公司)

化工机泵

混合酸泵泵壳泄漏原因分析及对策

晋剑英*

(上海联恒异氰酸酯有限公司)

65%~68%硫酸和4.5%硝酸的混合酸在95℃以上腐蚀性极强,因此输送这种介质的泵其各部件材料的抗腐蚀性能要求极高。通过对实际生产中混合酸泵泵壳的泄漏分析和多种耐腐蚀材料现场测试结果的分析,很难选出合适的材料用于这种混合酸泵的泵壳。建议采用PFA内衬泵作为较高温混合酸和强氧化性介质的输送泵。

混合酸泵壳泄漏原因耐腐蚀材料PFA内衬高温

1 硝基苯装置中的混合酸泵运行和失效状况

当前采用绝热硝化技术的硝基苯生产装置所用的混合酸泵,多数是由耐腐蚀的特殊金属合金制成的离心泵。Friatec公司在1995年已开发出多种型号的耐腐蚀合金制泵,欧洲的化工公司所建成的硝基苯装置大多选用这种金属合金制成的耐腐蚀化工用泵。

某中外合资公司新建的硝基苯装置所用混合酸泵就是Friatec公司的耐腐蚀金属合金制泵。这是按德国标准(DIN)制造的化工用泵,所用的密封是带水冲洗的双端面机械密封。混合酸泵与混合酸接触的部件有泵壳、闭式叶轮、耐磨口环、轴套、机械密封,表1中列出了这些部件所使用的材料。

硝基苯生产装置从2006年试运行到2011年年底,混合酸泵因泵壳泄漏失效检修了多次。该泵泵壳材质是一种耐腐蚀性能较好的超低碳高级奥氏体不锈钢。从分析其化学成分可知,该材料是镍铬钼铜合金,与合金20相近。从表2中的数值对比可知,泵壳材料的含钼量比标准的铸造合金CN3MCu较高,铜、碳和其它杂质含量较低,镍与铬含量相当。叶轮和轴套材质是泵生产厂家专用的特殊材料高硅铸铁,这是一种超强的抗硫酸腐蚀材料,但因其机械加工性能差,又脆又硬,难以加工成结构复杂的部件,所以混合酸泵中只有叶轮和轴套用此材料。这种材质在检修拆装过程中容易发生碰损,但从拆下的轴套表面看,几乎不被介质腐蚀,只有轻微的磨痕。所以高硅铸铁的叶轮和轴套在此工况下是很耐用的,只需小心拆装。泵壳因其蜗壳形状不规则很难用脆性的高硅铸铁,泵厂家选用的材质是一种耐腐蚀性能较好的超低碳高级奥氏体不锈钢。该材料机械加工性能比高硅铸铁优越,在此工况下耐混合酸腐蚀能力比高硅铸铁低。从叶轮与泵壳的外表可以看出:叶轮没有腐蚀,而泵壳的腐蚀程度与使用时间长短有关,使用18个月的泵壳整个表面呈现蜂窝状。此外,在泵壳铸造过程中存在缺陷或修补过的位置也发生了腐蚀,在这些位置出现针孔渗漏,使用寿命很短。

表1 混合酸泵各部件所用材料

表2 泵壳材料与铸造合金20的化学成分(质量分率)对比(%)

从2006年年底装置试车开工到2011年年底,混合酸A泵发生6次泵壳泄漏,B泵发生3次泵壳泄漏,使用时间最长的泵壳是18个月,最短只有2个月不到,这说明用超低碳奥氏体不锈钢铸造的泵壳质量不易控制。

2 泵壳泄漏失效原因分析

混合酸泵泵壳泄漏,严重威胁了装置的生产安全。为了找出泄漏原因,联合华东理工大学机械研究所对泄漏泵壳进行了全面分析研究。从发生泄漏的泵壳中选出腐蚀严重的1个,就是那个运行了18个月的泵壳,其腐蚀状况如图1所示。泵壳内表面的腐蚀很严重,从图2即可观察到泵壳内部的腐蚀情况。

图1 使用18个月的泄漏泵壳

图2 泵壳内表面腐蚀状况

2.1切剖泵壳观察

为了便于观察,把泵壳沿中心线切成两部分。切剖后发现,切剖平面上存在铸造缩孔,如图3所示,在内部表面上有几处开裂。接着对泵的介质出口脖颈(泄漏部位)与壳体连接处进行切剖,仔细观察切剖的脖颈的内表面,发现有晶间开裂和穿晶开裂存在。

图3 切剖平面上的铸造缩孔

为了观察泄漏部位的金相组织结构和进行金属断面的显微镜观察,需进一步切剖泵的出口接管泄漏部位,使缩孔显现,图4是切开的缩孔剖面图。在厚壁的内表面很清楚地显示出严重的缩孔,且缩孔与内表面的距离仅有几毫米。如此薄的缩孔和内表面的厚度,混合酸对金属合金很容易产生腐蚀穿透,最终导致混合酸泄漏。

图4 泵的出口接管泄漏部位和缩孔的切剖

2.2泄漏部位的微结构观察

2.2.1切剖面的金相组织结构

在扫描电子显微镜(SEM)下观察切块剖面的形貌与金相组织,块状和柱状的析出相显现非常明显,如图5所示。切剖的缩孔和内表面的金相组织结构显示:铸造组织结构中有大量的析出相,腐蚀沿着析出相发生。由于缩孔的存在,腐蚀很容易穿透内表面和缩孔之间的薄壁,并导致腐蚀介质进入缩孔内,使缩孔腐蚀加速扩展。

图5 扫描电子显微镜下切块和析出相形貌

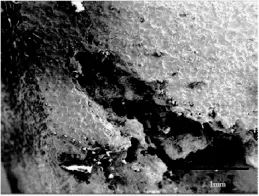

2.2.2内表面观察

在扫描电子显微镜下观察泄漏处内表面的腐蚀形貌,可见到内表面有许多腐蚀形成的裂纹和很多较深的腐蚀坑,如图6所示。

图6 扫描电子显微镜下泄漏处内表面的腐蚀形貌

2.2.3扫描电子显微镜下铸造缩孔形貌

在扫描电子显微镜下铸造缩孔的形貌显示缩孔底部腐蚀严重,如图7所示。

图7 扫描电子显微镜下缩孔的腐蚀形貌

2.2.4腐蚀开裂观察

图8所示为显微镜下观察到的金属断面的开裂特征形貌。切块的内表面可见到很多腐蚀开裂,切剖开裂处可对开裂尖端的形貌进行分析,也便于了解开裂扩展的机理。开裂端部有许多析出相以颗粒状存在,较宽的开裂沿着析出相进一步扩展。使用显微镜对金属断面进行观察,可以发现许多球状的析出物和沿着这些析出物扩展的裂纹。

图8 显微镜下金属断面的开裂特征形貌

2.2.5析出相的化学成分

为了确定析出相,用扫描电子显微镜和能量色谱议对位于开裂尖端部位的长条状析出相和球状析出相进行观察,结果显示析出相化学成分是Fe-Cr-Ni-Mo金属间化合物,也就是Fe-Cr-Ni-Mo合金,如图9所示,没有碳化物存在。

2.2.6分析与讨论

由以上分析可知,混合酸泵介质出口颈部泄漏主要是由铸造缩孔和析出物引起的。在泵壳的铸造过程中产生了较大的铸造缩孔和析出相,后者即Fe-Cr-Ni-Mo金属间化合物。在混合酸泵运行过程中,混合酸对泵壳的内表面产生腐蚀,并沿着析出相扩展。由于铸造缩孔与内表面之间的厚度很薄,腐蚀很快穿透内表面和缩孔之间的薄壁,这样腐蚀介质就容易进入缩孔内并导致缩孔的腐蚀和扩展。

泵壳铸造材料是一种超级奥氏体不锈钢,其Cr-Ni含量比ASTM 300系列奥氏体不锈钢更高,同时还含有更高的Mo、Cu元素,因此其抗腐蚀能力大大提高。但超级奥氏体不锈钢提高抗蚀的基本条件是这些合金元素要溶解到奥氏体基体中,即材料为单相奥氏体组织。由于合金元素含量高,铸件在铸造冷却过程中容易析出碳化物或金属间化合物(如σ相);因其含碳量超低,所以不会析出碳化物,但容易析出金属间化合物,使在这些析出物周围的奥氏体基体组织的合金元素贫乏(合金元素迁移到析出相中),合金元素贫乏区的腐蚀电位会降低,进而会产生沿析出相的腐蚀。所以超级奥氏体不锈钢铸造后需要进行固溶处理,使合金元素全部溶入奥氏体中,从而提高铸件的抗腐蚀能力。

据此可以推断出泵壳的泄漏过程:介质与壳体内壁接触,腐蚀在壳体内壁发生,沿着析出物产生腐蚀通道并和铸造缩孔相连;随后介质进入缩孔内,沿着析出物腐蚀向外壁发展,同时缩孔遭到腐蚀而长大,最终腐蚀通过缩孔进一步穿透外壁而导致泄漏。

图9 用SME和EDS观察析出相以及化学成分分析

2.3泵壳泄漏分析结论

根据以上对泵壳材料失效的分析,铸造缩孔和析出金属间化合物是泵壳材料失效的关键因素。从使用了18个月的泵壳内表面可以看出,裂纹和蜂窝状腐蚀几乎分布于内表面各处,图2等图显示了混合酸对泵壳金属合金材料的腐蚀情况。在较低生产负荷的同类装置(欧洲和韩国)中该类型泵的应用情况较好,一般情况下使用寿命超过5年,所不同的是混合酸操作温度控制在90℃左右。而该装置混合酸的操作温度在95℃以上,由此可以推断混合酸泵的泵壳泄漏还有另外一个原因,这就是操作温度引起的混合酸对该金属材料腐蚀的影响。在操作温度95℃以上时,混合酸对该金属材料的腐蚀增强,腐蚀速率变大,加上流量增大产生的高流速冲蚀的作用,使泵壳内表面薄弱或质地疏松的地方慢慢腐蚀成蜂窝状。

总之,该泵壳合金材料的铸造性能较差,铸造工艺技术不易控制,在泵壳的铸造过程中易产生铸造缩孔和金属间化合物析出,这就是泵壳泄漏失效的主要原因;其次,超过95℃以上的操作温度使泵壳合金材料的耐腐蚀性能降低;这两种因素的共同作用造成了混合酸泵的泄漏失效。

3 各种材料耐混合酸性能的现场测试

从以上泵壳泄漏原因分析可知,镍铬钼合金在混合酸溶液中虽具有一定的耐腐蚀性,但受温度的影响较大。若能提高铸造工艺技术,减少铸造过程中产生的铸造缩孔和金属间化合物析出,或许能提高金属合金材料的耐腐蚀性能。另外,合金材料化学成分的改变也会影响材料组织结构在铸造过程中的变化,从而改变材料的耐腐蚀性能。经研究证实,下列因素微小变化就可能对材料耐蚀性能产生重大的影响:硫酸的浓度和温度、氧化性或还原性杂质存在和一些物理因素作用如湍流等。因此,选择应用于混合酸溶液的金属合金材料或其它材料都应先在操作工况下进行测试,然后进行数据处理和分析,最后再进行合适材料的选取。

在国内,兰州石化研究所的郭金彪曾对哈氏合金C和316L在80℃,72%硫酸与0.1%硝酸混合溶液中的腐蚀机理进行过试验研究[1],研究原因是某苯胺装置用于输送80℃的72%硫酸与0.5%硝酸混合酸的泵严重腐蚀,3个月被迫更换,其泵壳材质是哈氏合金C。经研究,在80℃的72%硫酸与0.1%硝酸混合溶液中,哈氏合金C的腐蚀速率达到2.90 mm/a,而316L不锈钢只有0.08 mm/a;但在80℃、72%硫酸溶液中,哈氏合金C的腐蚀速率降到了0.73 mm/a,316L不锈钢上升到43.15 mm/a。通过用能量色谱仪(EDS)对哈氏合金在此混合酸溶液中的静态挂片前后的化学成分进行分析(见表3),发现哈氏合金中的元素Mo其含量在挂片后减少了42.9%。这个现象表明,混合酸在80℃时呈现很强的氧化性,哈氏合金在挂片过程中其表面的Mo发生了优先溶解,所以含Mo元素的合金材料不适合在强氧化性介质中使用。

表3 316L和Hastelloy C浸入酸溶液前后化学成分比较

表4 测试选用的金属合金化学成分(%)

为了找到输送温度95℃以上、65%硫酸与4.5%硝酸的混合酸泵所适用的材料,采用挂件测试方法对十几种耐硫酸腐蚀的材料进行了现场测试研究。选择具有一定耐腐蚀性的材料做成试样,并将各种材料试样用钽丝系在硝基苯装置混合酸泵与入口阀之间的过滤器内,放置2个月,然后取出来观察和测量。进行测试的材料有:聚四氟乙烯PTFE,糊状挤出成型的管材;全氟烷氧基氟碳树脂PFA,转移成型片材;高硅铸铁、钽合金和一些金属合金材料。一些金属合金的主要化学成分列于表4中。在这个试验中,一些金属合金材料采用锻造试样代替铸造试样,这是因为这些材料的铸造性能很差,只能在锻造试样上用堆焊或氧炔焊做成一个焊接区域。通过对试样上焊接区域所表现出的性能来推断材料铸造级产品的性能。

测试的起始日期是2010年7月15日,9月18日取出试样,测量后计算出各种材料的腐蚀速率,其结果见表5。试验结果表明:镍铬钼合金Alloy 20、Durimet 20、Chlorimet DC3、Hastelloy C-2000和Lewmet L-44不适合作为该工况下混合酸泵的材料,而Hastelloy G-30、VDM 33表现稍好,高硅铸钢Silican Iron、钽合金、PTFE和PFA表现出很好的耐腐蚀性能。

根据这个挂件测试结果,在该硝基苯装置的操作工况下,与混合酸接触的泵用材料可选用高硅铸铁、钽合金、PTFE和PFA。在这次测试中,虽然锻造合金G-30和合金VDM 33性能表现稍好,但用来制作泵壳有一定的难度,因为其铸造性能较差。

高硅铸铁表现出优越的耐蚀性能是意料之中的,因为高硅铸铁在0~100%的硫酸中比所有其它工程合金材料具有更好的耐蚀性。但是高硅铸铁脆而硬[2],难以加工,只能铸造;它的延展性能和抗热冲击性能都很差,在使用中受机械振动或冲击时较易开裂,对温度变化也很敏感,剧冷剧热会开裂损坏,所以在制造、安装和使用中都要特别谨慎。因此从使用安全角度考虑,采用高硅铸铁铸造的泵壳具有很大的风险。钽与钽合金是很好的耐硫酸腐蚀的材料,不过钽稀有且昂贵,加工成本也较高,用钽合金铸造泵壳不现实。

近年来,聚四氟乙烯PTFE和全氟烷氧基氟碳树脂PFA被作为耐蚀材料得到广泛应用,这些材料具有很好的耐酸碱腐蚀性能,PTFE在260℃以下、0~100%的硫酸中抗蚀性能都极好,常被用作输送强酸与强碱管道的内衬材料。在硝基苯生产装置中,也使用了很多聚四氟乙烯膨胀节和内衬管道,以及PFA内衬的阀门。从检修的情况可知,在现有操作工况下混合酸介质对PTFE与PFA内衬几乎没有腐蚀。

4 泵壳泄漏对策

65%硫酸和4.5%硝酸的混合酸在95℃以上时腐蚀性极强,只有少数几种材料具有耐其腐蚀的性能,对于金属及其合金来说,也只有高硅铸铁、钽及钽合金和贵金属金、铂耐其腐蚀。合金20及在其基础上改进的合金虽具有一定的耐混合酸腐蚀的能力,但随着温度的升高,65%硫酸+4.5%硝酸的混合溶液对这些合金的腐蚀性增强,90~95℃是改进的合金20耐混合酸腐蚀的临界温度,高于95℃的混合酸对此合金的腐蚀非常明显。

表5 各种耐腐蚀材料在混合酸中挂件测试结果

国内外有很多泵制造厂可以制造各类耐腐蚀用泵,但用于绝热硝化工艺生产硝基苯装置输送混合酸的金属制泵以Friatec和ITT Goulds公司较强。Goulds耐腐蚀泵的泵壳所用材料主要是铸造级的铁镍铬基钼铜合金1382,该合金是改良的ASTM A990 GRADE CN3MCu,其化学成分(见表6)与ASTM A990 GRADE CN3MCu要求相比具有更低的含碳量和含磷量,经过高温热处理和真空热处理,对硫酸和还原性化学环境具有较好的抗蚀性。但在同类装置使用过程中仍有被腐蚀的现象。

表6 合金ASTM A990 GRADE CN3MCu和改良后的合金1382的化学成分(%)

从上述两公司使用的泵壳材料化学成分可以推知:改进合金20,通过微调材质的化学成分,降低含碳量和其它杂质含量来提高材料的耐腐蚀性能;但含碳量的降低,铸造性能变差,这就需要金属冶炼和铸造技术的支持。从对泄漏泵壳失效分析可知,利用这种材料铸造泵壳并非易事,存在的铸造缩孔和大量金属间析出相表明,要铸造合格的泵壳,需要更高的铸造技术水平,否则泵壳铸造成品率很低,成本较高。材质的可铸造性能限制了泵壳的铸造质量,虽然这种材料的耐腐蚀性能较好,而较差的可铸造性能增加了高质量泵壳的制造难度。

非金属材料制泵的耐腐蚀性能较好,是近几年耐腐蚀用泵的发展方向之一,特别是氟塑料内衬泵,具有较强的耐高温性能,很适合在高温强腐蚀环境中使用。氟塑料家族中PTFE和PFA可适用于260℃以下的不含氟化物的强酸和强碱介质环境,其耐腐蚀能力很强[3]。经过混合酸操作条件下的现场挂件测试表明,混合酸在95℃以上时对PTFE和PFA几乎没有腐蚀。但二者的机械性能较差,强度低,只能与金属材料结合制造成氟塑料内衬泵。作为内衬氟塑料,其耐化学性能和耐渗透性能不但受接触介质的酸碱浓度、温度、压力的影响,而且与氟塑料品种、生产工艺和质量、成型方法、内衬的厚度等内在的因素相关。硝酸随着温度的升高,能产生氧化氮NOx气体,这种气体容易渗透氟塑料;硫酸相较于硝酸对氟塑料的渗透性很弱。PTFE只能用等压或模压成型方法制造泵壳内衬,其厚度不均匀,表面粗糙,渗透率较高。大多数制泵厂家或公司利用旋转成型方法制作ETFE泵壳的内衬。旋转成型内衬薄厚不均匀,具有较高的渗透性,且ETFE内衬耐温120℃,所以PTFE等压成型和ETFE旋转成型的内衬制泵都不适合输送混合酸。转移成型的PFA内衬同质均匀[4],表面光滑,渗透率低,且耐温可达200℃,内衬厚度在6 mm以上的PFA内衬具有较好的抗渗透能力。因此PFA内衬泵不仅适用于硝基苯装置输送混合酸,也是高温状态下输送强氧化性介质用泵的一个好的选择方向。

选用PFA内衬泵替代金属制泵是混合酸用泵的改造方向。经过2011年技术探讨和交流,最终采用Richter公司生产的PFA内衬磁力泵MNK/F 125-80-200进行测试。在2013年装置大检修期间对泵进行拆检,泵壳与叶轮的PFA内衬表面没有腐蚀痕迹,其它各部件都完好无损。该泵经过两年的生产运行证明,转移成型的PFA内衬磁力泵适用于介质组分为65%~68%硫酸、4.5%硝酸、30%左右水的混合物,其工作温度可在95℃以上。

5 结语

总之,PFA内衬磁力泵在硝基苯装置的成功应用,不但解决了泵壳泄漏的难题,降低了维护费用,保证了装置的生产安全,而且成功地突破了金属泵对于绝热硝化法生产硝基苯工艺技术的限制,完善了绝热硝化法生产硝基苯的工艺技术。

[1]郭金彪,陈阵,王璐,等.少量硝酸对316L和Hastelloy C合金在循环废酸中腐蚀机理的影响[J].中国腐蚀与防护学报,2011,31(2):121-124.

[2]邢柏如.耐硫酸腐蚀的金属材料[J].硫酸工业,1979(1):39-49.

[3]Davies Michael.Materials selection for sulfuric acid[M]. United States of America:Material technology institute,2005:191.

[4]Yoshiyuki Sano.The secret is in the lining:the use of fluoropolymer materials for corrosion pumping[J].World Pumps,2001(10):32-38.

Reason Analysis on Leakage of Mixed Acid Pump Case and Its Countermeasures

Jin Jianying

The mixed acid contained with 65wt%~68wt%sulfuric acid and 4.5wt%nitric acid is highly corrosive above 95℃so that the pump with excellent corrosion resistance is needed to transfer this kind of mixed acid.Based on the leakage analysis and the situ testing results of different corrosion-resistant materials,it's hard to select a proper material for the pump case.It's suggested that the pump lined with PFA is suitable to transfer the mixed acid under high temperature as well as the reagents with high oxidizability.

Mixed acid;Pump case;Reason of leakage;Corrosion-resistant materials;PFA lining;High temperature

TH 31

2015-05-04)

*晋剑英,男,1968年生,工程硕士,工程师。上海市,201507。