大厚度复合板胺液吸收塔的制造

陈杲 董建清 吕延茂

(威海化工机械有限公司)

化机制造

大厚度复合板胺液吸收塔的制造

陈杲*董建清吕延茂

(威海化工机械有限公司)

对大厚度复合板焊接结构的基本要求进行了阐述。提出了控制厚钢板塔体直线度的措施。针对塔内件的特殊性,采用统一的基准、合适的工装等措施进行组装。

复合板焊接坡口直线度内件焊接装备吸收塔

0 前言

土库曼斯坦加尔金内什气田,是“中国-土库曼斯坦两国天然气合作总协议”中的项目之一。土库曼是我国“西气东输”重要的天燃气供应地。

2012年上半年,威海化工机械有限公司制造的天然气胺液吸收塔,是土库曼斯坦加尔金内什气田天然气处理的核心设备。该设备设计压力10.5 MPa,设计温度89℃;介质是天然气(H2S含量4.5%,CO2含量6.2%),易燃、易爆,中度危害。

该设备的壳体材质为022Cr17Ni14Mo2+Q345R(R-HIC),筒体板厚度为138+3 mm,封头板厚度为147+4 mm,公称直径DN3400 mm,塔体高度为35 200 mm。塔内有28层塔盘,上部有缩径下装式除沫器和特殊结构的贫液分布器,下部有原料气分布管,底部有防涡流器等内件。塔单台质量为536 t。

该天然气胺液吸收塔是国内单台最重的爆炸复合板制压力容器,且同一批设备制造6台。对该吸收塔制造的技术要求主要有下述几项。

壳体的对接接头需进行100%射线检测、100%超探检测。接管和壳体的角接接头以及壳体和裙座的连接焊缝应保证全焊透,并进行磁粉或渗透检测。其中DN≥200 mm的接管与壳体的角接接头,还应进行100%超探检测。受压元件材料和焊缝应做抗氢诱导裂纹(HIC)试验和抗硫化氢应力腐蚀(SCC)试验等。

塔体直线度≤23 mm,任意3000 mm长度的筒体直线度≤3 mm。

要完成胺液塔的制造,应根据国家法规和相关标准,依据技术要求和施工图等资料,结合本公司的装备能力和制造经验进行下述工作:进行焊接工艺评定试验,编写焊接工艺卡;编写吸收塔施工方案;编制吸收塔制造工序路线图;编制产品零件工序过程卡、工序工艺卡,编制产品质量检验计划、产品零件工序检验卡。

为有利于控制零部件的方位及其尺寸,为方便施工和检验,还绘制了展开筒体纵缝、环缝方位平面图,展开筒体纵缝、环缝、管口方位平面图,展开筒体纵缝、环缝、管口、塔盘支持圈方位平面图,展开筒体纵缝、环缝、管口、塔盘支持圈、预焊件方位平面图等。

1 大厚度复合板的焊接

对于大厚度复合板的焊接,发生冷裂纹的倾向较大,产生焊接缺陷的概率较高。若大厚度复合板上的焊缝需要返修,则影响施工进度,故应加强复合板基体的焊接质量控制。

虽然,复层与基层的焊接也存在异种钢焊接的问题,但与异种钢角接接头相比较还是有很大差别,例如拘束度不同,残余应力不同,在工况下其受力状况更是有根本的区别。

复合板焊接时,也应遵守异种钢焊接的基本原则,避免基体与复层直接相焊接,避免在异种钢焊接的薄弱带产生裂纹。应加强不锈钢表面的保护,杜绝铁离子污染。

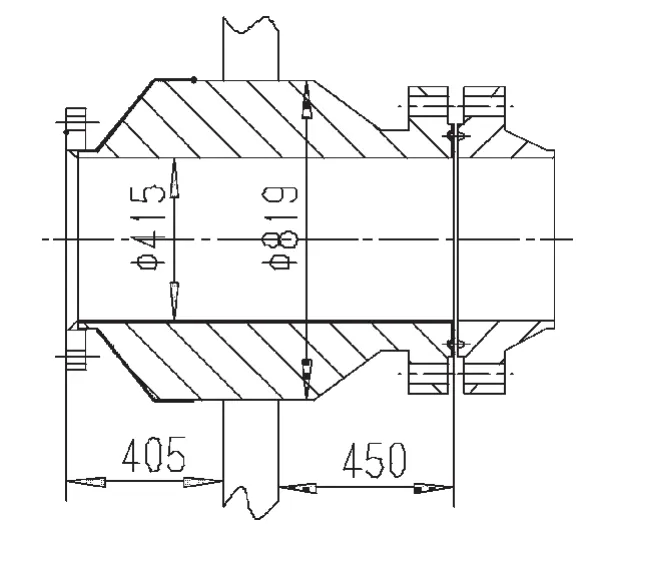

1.1壳体复层焊接坡口

大厚度复合板的筒体,纵向为X形坡口;环向采用窄间隙坡口,钝边厚度为6~8 mm,开口宽度按26~28 mm控制(图1所示为筒体环向坡口)。

图1 筒体环向坡口

基层与复层的交界区域为异种钢焊接,坡口型式应遵守异种钢焊接的基本原则,避免基体的焊缝直接与复层相焊接。因此,加工坡口时应注意下述事项:

(1)在壳体内侧加工(打磨)去掉奥氏体不锈钢层,坡口单侧宽度按5~7 mm控制(见图1)。

(2)在壳体内侧奥氏体不锈钢层的清除区域,加工(打磨)基体的深度按1~1.5 mm控制(见图1)。

(3)在奥氏体不锈钢层的清除区域用硫酸铜进行检查,确保在碳钢基体坡口范围内不锈钢层已清除干净。

1.2焊接

(1)基体的焊接:由于厚板焊接发生冷裂纹的倾向较大,因此应控制基体焊前的预热温度,维持焊接过程的层间温度,焊后还必须立即进行消氢处理。对于一条基体焊缝应当连续地施焊完毕;由于某种原因,必须间断(停止)焊接时,应在焊后立即进行消氢处理。基体里口清根后,应进行热磁检查,确保不留下焊接缺陷;还应当控制基体焊缝至复层的距离。

(2)过渡层的焊接:控制过渡层的预热温度和层间温度;按焊接工艺施焊,控制过渡层的厚度。

(3)耐蚀层的焊接:采用小规范、低能量焊接,控制耐蚀层的层间温度;掌握运条的手法和技巧,避免咬边。

1.3不锈钢表面

不锈钢表面防铁离子污染是复合板制压力容器的重要课题。

(1)在复合板的搬运以及复合板的下料、成型、组装、焊接等各道工序中,均存在被铁离子污染的可能性。

(2)封头热成型时的机械损伤,壳体开孔时火焰切割,焊缝清焊根时的熔渣、飞溅物等,均有可能在较高温度下造成铁离子污染,有时酸洗也难以彻底清除。因此,必须落实奥氏体不锈钢表面的防护措施。

(3)遵守零、部件先酸洗、后组焊的工艺规定;设备完工后,还须完成整体酸洗的工序。

2 大厚度筒体的直线度控制

筒体的直线度是塔设备质量的重要内容。薄壁筒体的直线度较易调整,大厚度筒体的直线度调整相当困难,为此必须严格过程控制。我们采取了下述措施。

2.1控制筒节的圆度和筒节端面的垂直度

控制筒节圆度、筒节端面的垂直度,是确保大厚度筒体直线度的基础。奥氏体不锈钢复合板的厚钢板,在筒节展开下料长度、筒节圆度、错边量等的控制和调整方面存在特殊性,必须采取相应的措施才能控制大厚度塔体的直线度。

(1)筒节展开下料长度:厚板必需温卷成型,以避免冷卷的缺口敏感性和厚度效应的叠加,规避钢板断裂的风险。由于基层和复层材质不同,延伸率和导热糸数差别显著,因而可依据温卷的经验和实践的验证来确定筒节展开的下料长度。

(2)筒节圆度:冷卷成型钢板的屈服强度、刚度较均匀,同一断面的最大直径与最小直径之差,基本上反应筒节的圆度。较大直径的温卷筒节,由于卷制时钢板屈服强度、刚度的不均匀性,采取措施控制各个方位的曲率半径,是决定筒节圆度的关键。本公司积累了丰富的校圆经验,可保证塔器类的筒节圆度控制在6 mm之内。

(3)加工后的筒节端面与轴线的垂直度,对组焊筒体的直线度有明显的影响。

筒节找正:端面的垂直度<1 mm,端口同心度≤0.5 mm。环缝采用窄间隙坡口,钝边厚度为6~8 mm,开口宽度按26~28 mm控制(见图1)。

大厚度筒节端部的焊接坡口采用立车加工,因此,卧置的筒节需要翻转为竖置状态进行加工;焊接坡口加工后,竖置的筒节需要翻转为卧置状态,准备壳体的组焊。

传统的翻转筒节措施:较轻的筒节采用施加径向外力(摩擦力)的卡具,较重的筒节施焊筋板,供行车吊钩之用,但这均会对筒体表面造成损伤,且进度慢。

吸收塔最重的筒节达30 t,6台吸收塔共有84节筒节。针对筒节吨位较大、数量较多的状况,制作了轴向自锁式的工装,翻转快、稳,不损伤母材(见图2、图3)。

2.2控制环焊缝轴向收缩的均匀性

环焊缝轴向收缩的不均匀性,是影响大厚度筒体直线度的根源。

压力容器的常规对接坡口:钝边厚度为2 mm,组对间隙为2 mm。其目的是容易焊透,方便背面的焊根清理。

塔器筒体环缝的钝边较厚,采取无间隙组对,有利于控制环焊缝轴向收缩的均匀性,这是控制塔体直线度的根本措施(见图1)。

图2 筒体正在竖置待加工的上端面

图3 筒体上端面加工后正在横置

采用窄间隙坡口,既节约了焊接材料,提高了施工进度,又降低了轴向焊接应力,减少了环焊缝轴向收缩的不均匀性,便于控制塔体直线度。

2.3控制环焊缝的错边量

控制环焊缝的错边量,有利于控制塔体直线度。

由于厚壁筒节刚性大,难以通过筒节变形来调整错边量。我们的工作是要保证筒体周长偏差和圆度合适。筒节加工后,划出方位线,测量对应方位的外径,记录在表格中。然后,按相连筒节端口对应方位外径差的最大值,采用平移法调整错边量。按这一方法处理,6台吸收塔筒体整体组焊后,塔体直线度均控制在20 mm以下,符合塔体直线度的设计要求。

3 遵守统一的基准,采用合适的工装

由于塔内件具有特殊性,所以应遵守统一的基准,采用合适的工装,并与内件配组,这样才能确保安装质量。

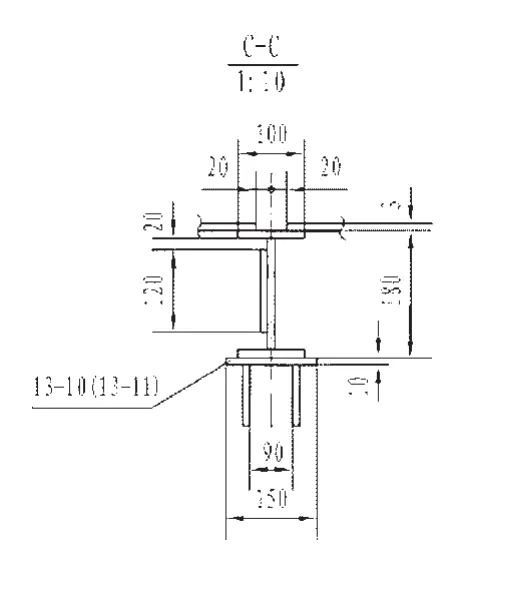

3.1基准和定位

塔盘支持圈组焊的关键尺寸是其水平度和间距。筒节上标出的环线,是控制筒体直线度和塔盘支持圈水平度的基准线。

每台胺液吸收塔由十四节筒节组成,采取先分三段组焊、然后整体合拢的施工方案。筒节顺序号:与下封头相连的为第一号筒节,依次类推,与上封头相连的为第十四号筒节。筒节第一号至第五号组成下段,第六号至第十号组成中段,第十一号至第十四号组成上段。

筒节在立车上加工环向坡口时,分别在第一、六、十一号筒节的下端距端面100 mm处标出水平环线。

第一号筒节下端的环线是确定塔盘定位尺寸的第一基准线,第六号、第十一号筒节的下端环线为辅助基准线。

三段塔体分别组焊后,首先测量对称方位各段筒体组焊的直线度、各段筒体在各个方位的长度,偏差值按3 mm控制,并标出超差部分的切割线和基准线。

然后,各段筒体分别标出接管和支持圈的纵、环向位置线,测量水平度和间距。

所有标记应清晰可查。筒体外表面:划线、打标号(见图4、图5);筒体内表面:在等分位置点焊的不锈钢板上,划线、打标号。此外,还应用醒目的记号笔框出标记。

图4 超差部分的切割线和辅助基准线

割除、打磨掉各段筒体不同方位的超差部分,修磨坡口。这样,既控制了塔盘支持圈的水平度,也控制了塔体的直线度。

图5 筒体环向第一基准线

再组焊塔盘支持圈等。控制塔盘支持圈的水平度和间距:沿线对称点焊,测量支持圈与筒体内表面的垂直度;对称同步施焊,测量支持圈表面的水平度。

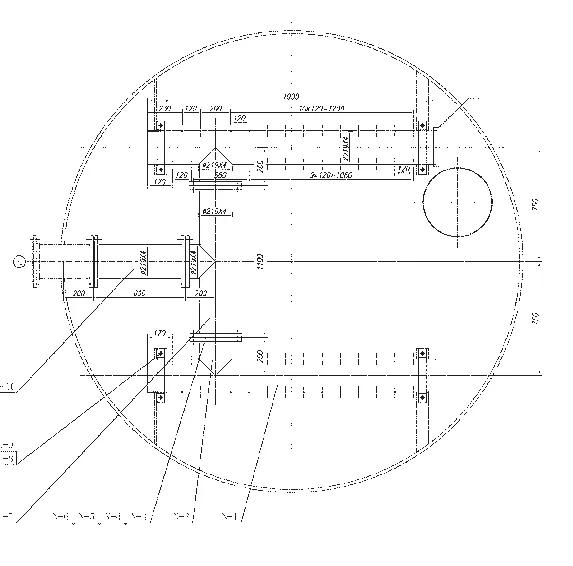

3.2工装和组装程序

塔体入口贫液分布器(见图6)的结构较为特殊,两侧为两块板式结构的隔板,两隔板由位于中间的倒T字形三通管的横管进行法兰连接,三通管竖管和贫液入口管也为法兰连接。两块隔板和倒T字形三通管均较重,组装需要一定的技巧。

图6 贫液分布器

组装程序:

(1)以筒体纵向剖面的方位线为基准,在两侧对称距离划出隔板的位置线。划出隔板十字中心线,备齐工装。

(2)按方位线组对一块隔板,为水平状态,找中、找垂直。

(3)转动筒体,使已装隔板至垂直状态,用工装吊起倒T字形三通管,并将其分别与隔板、三通管相连接。

(4)转动筒体,使已装隔板至水平状态,组对另一块隔板。

(5)转动筒体,调整隔板使其基本处于垂直状态。

(6)紧固螺母,检查各个法兰面的密封性。3.3配组和顺序

通常,压力容器制造单位除了容器壳体外,仅组焊与壳体直接相焊接的元件。例如:塔盘支持圈、贫液分布器、原料气分布管以及伸入壳体内侧的接管和法兰等(见图7);贫液分布器、原料气分布管以及支承梁的支撑座(见图8)等。

图7 接管法兰

图8 支撑座

内件制造单位制作不与容器壳体直接相焊接的所有内件,包括零件和部件。例如:塔盘及其连接件,贫液分布器、原料气分布管、支承梁等。

(1)接管法兰

零部件的制作存在方位上的允许偏差问题,为了确保匹配件的准确方位,必须采取与实物配组。

例如:贫液分布器、原料气分布管均具有方向性,因此,伸入壳体内侧的接管法兰在与接管组焊前,必须与贫液分布器、原料气分布管进行实配,在方位调整准确之后,方可焊接。此外,在订采购合同时还应考虑到某些不能忽略的细节问题,例如,与容器接管相连接的配对法兰,必须留一个进行配组焊接。

(2)支撑座

零部件的制作还存在着高度、水平度等尺寸上的允许偏差问题,为了确保匹配件的准确定位安装,也必须采取实配定位。

对于贫液分布器、原料气分布管和支撑梁等,必须在容器制造厂就将其水平度调整至合格,然后才能进行组焊。因此,采购合同上应明确,相关内件运到容器制造单位才能进行实配定位。

(3)可拆件

塔盘等可拆件必须进行预组装,这在合同中也应予以明确,以确保塔盘在现埸安装时其方位、尺寸合格。

4 采用先进的装备

采用先进的装备是稳定产品质量、加快施工进度的有效措施。

(1)装备

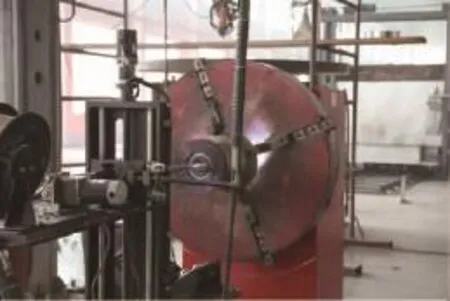

50 mm<DN<700 mm的接管,应采用小接管内壁堆焊机进行堆焊(见图9)。

图9 小接管内壁堆焊机

威海化工机械有限公司拥有6台窄间隙自动焊机和4台马鞍形数控切割、焊接一体机。

环缝均采取机械加工的窄间隙坡口,并使用窄间隙自动焊机施焊(见图10)。

壳体上全部接管孔和坡口,均采用马鞍形数控切割、焊接一体机切割。

每台吸收塔有5个人孔,均采用马鞍形数控切割、焊接一体机进行壳体与人孔接管的焊接(见图11)。

图10 马鞍形自动焊机

图11 ESAB(瑞典)窄间隙自动焊机

公司拥有36 m长的射线探伤室,使用6 MeV电子直线加速器进行焊接接头的拍片。

拥有36 m长的天然气热处理炉,因而吸收塔的热处理采取整体热处理的方案。

(2)探伤

为了保证焊接接头的质量,按照设计要求进行了焊接接头的无损探伤。

另外,为确保出口产品的焊接质量,对DN<200 mm的接管与壳体的角接接头也进行了超声检测和射线检测。这是一项本公司内部控制焊接质量的措施,虽然存在着探伤“盲区”,但为判断角接接头的内在质量提供了依据。

(3)管理措施

该吸收塔采取分段制作、整体合拢的组装工艺,除了采用先进的装备外,还对生产进行了精心组织、科学安排。坚持以合格的质量为原则,以精神鼓励和物质奖励相结合,激发员工的聪明才智,调动一切积极因素,全力以赴完成任务。

从钢板运到公司之日起,花了5个月时间,保质保量地完成了6台吸收塔(见图12)的制造任务,按时装船发运。目前,6台胺液吸收塔运行正常。威海化工机械有限公司为我国大型化工设备的出口创造了奇迹。

图12 胺液吸收塔

5 结语

以大厚度复合板制造压力容器,难度大、风险高,因此应加强制造过程的质量控制。本文对大厚度复合板焊接结构的基本要求进行了阐述,并针对塔内件的特殊性,提出了控制厚钢板塔体直线度的措施。

(1)对于大厚度复合板结构的焊接,应加强基体焊接质量的控制;复层焊接应遵守异种钢焊接的基本原则,以确保焊接质量。

(2)在复合板的搬运以及复合板的下料、成型、组装、焊接等各道工序中,均存在铁离子污染的可能性。特别是在封头热成型时,容易受到铁质胎具的机械损伤。壳体开孔时火焰切割、焊缝清焊根时产生飞溅物等,均有可能造成高温状态的铁离子污染,且清除铁离子污染的难度很大。因此,应始终采取有效措施,严格进行奥氏体不锈钢表面的保护。

(3)以控制筒节的圆度、筒节端面的垂直度为基础,筒节的环缝采用窄间隙坡口、较厚的钝边,并采取无间隙组对的措施,这是确保筒体直线度的有效措施。

(4)由于塔内件的特殊性,应遵守统一的基准,采用合适的工装,执行实配的程序,这是确保安装质量的可靠保障。

(5)采用先进的装备,采取合理的工艺,实施灵活的措施,这是确保产品质量、提高施工进度的有效方法。

Manufacture of Amine Liquor Absorption Tower with Thick Clad Plate

Chen GaoDong JianqingYv Yanmao

The basic requirements of the welding structure of the thick clad plate are discussed so the measures to control the tower straightness of the thick steel plate are proposed.According to the specificity of the tower internals,the unified benchmark and appropriate tooling is important in the assembling.

Clad plate;Welding groove;Straightness;Internals;Welding equipment;Absorption tower

TQ 050.6

2015-02-20)

*陈杲,男,1979年生,工程师。威海市,264203。