汽车发动机气门弹簧断裂原因分析

樊坚兴

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

0 引言

气门弹簧是发动机配气机构中的关键零件,其作用是保证气门正确回位。其借助自身张力克服气门关闭过程中气门及传动件因惯性力而产生的间隙,保证气门及时落座并紧密贴合,同时也可防止气门在发动机振动时因跳动而破坏密封[1]。如果发动机工作时气门弹簧发生断裂,气门锁夹因失去气门弹簧的张力而松脱,气门锁夹松脱后,气门掉入燃烧室,在燃烧室内与活塞、气缸体、气缸盖相互撞击,将导致严重的质量事故。

研究发现导致气门弹簧发生断裂失效的原因主要有以下几个方面:1)零件表面有缺陷;2)工作时过载;3)材料内部夹杂;4)材料微观组织结构异常[2]。而零件表面有缺陷导致气门弹簧断裂的案例最为常见,表面缺陷种类主要有表面腐蚀凹坑、表面折叠、表面冶金缺陷、表面擦伤等。

美国通用汽车全球制造系统对供应商产品质量采用GP-12(早期生产次品抑制)管理办法,要求供应商建立一个独立于正常生产过程的遏制工作站,使任何不符合项都能在供应商区域得到快速识别、遏制和纠正,而国内有关因表面缺陷导致气门弹簧断裂的分析资料,对气门弹簧断裂的机理、原因进行了分析,但很少有提出防止类似故障再次出现的具体改进措施[3-5]。

发动机是汽车的核心部件,多数情况下气门弹簧断裂会导致发动机报废,甚至会引发交通事故,属重大质量问题。一车辆正常行驶过程中,发动机突然发出异响,拆解发动机后发现第一缸第一个进气气门弹簧断裂,车辆行驶里程仅8 km。该发动机气门弹簧材质为SWOSC-V(日本JISG),相当于国标60Si2CrA,属硅弹簧钢,其具有优良综合性能,硬度要求为HRC 48~52。气门弹簧的生产工艺流程为:绕簧→高温去应力退火→磨平支撑圈面→表面强化处理(喷丸)→低温回火→热强压→探伤→检验→表面处理→包装。本研究通过对气门弹簧进行宏观检查、硬度检测、金相组织分析、断口微观观察、能谱分析等方法,确定发动机气门弹簧疲劳断裂性质及断裂原因,并结合气门弹簧生产实践,在人、机、料、法方面提出了具体改进措施,导入了美国通用汽车全球制造系统中对供应商产品质量的先进管理方法(GP12),为此类故障的分析、预防和质量管理提供借鉴[6]。

气门弹簧与锁夹、弹簧座、气门的装配示意图见图1。

1 试验过程与结果

1.1 外观检查

目视检查故障弹簧,其在大节距端由上至下3 圈半处断裂成两截,弹簧表面分布许多细小麻坑(图2)。断口附近无宏观塑性变形,断口新鲜,呈银白金属色。

图1 气门弹簧、弹簧座、锁夹、气门装配示意图Fig.1 Sketch map of assembly

图2 故障弹簧断裂部位宏观形貌Fig.2 Fracture position of the valve spring

1.2 硬度检测

在近断口处取样,进行镶嵌、打磨后,检测失效弹簧的硬度,结果见表1,可见硬度符合标准要求。

表1 硬度检测结果Table 1 Hardness testing results

1.3 金相组织检测

制备弹簧材料的金相试样,抛光后观察可见非金属夹杂物(图3),参照GB/T 10561—2005《钢中非金属夹杂物含量的测定——标准评级图显微检验法》,其球状氧化物夹杂评为细系1.0 级。

试样经4%(质量分数)硝酸酒精腐蚀后,显示失效弹簧金相组织为回火屈氏体加少量铁素体,组织细小、均匀,边缘未出现脱碳层,其金相组织合格[7](图4)。

图3 抛光态形貌Fig.3 Microstructure before etching

1.4 化学成分分析

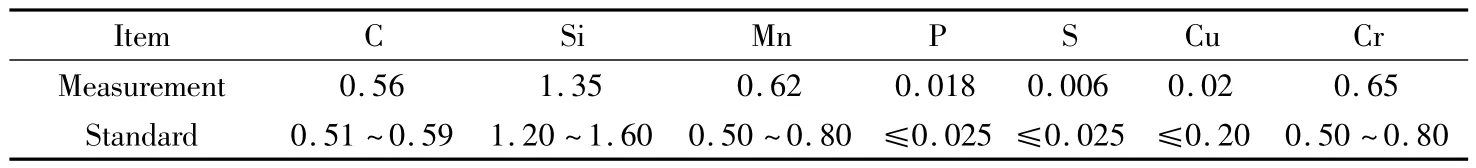

对失效弹簧进行化学成分分析,结果见表2,符合JIS G3561—1994 标准中对SWOSC-V 钢的要求。

1.5 断口分析

图4 芯部组织Fig.4 Central microstructure of valve spring

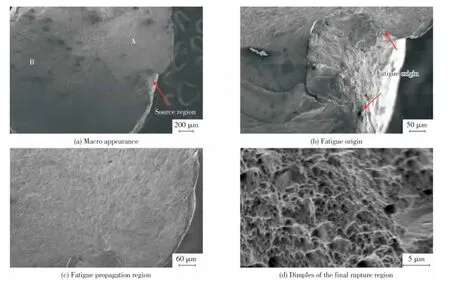

采用超声波清洗断口后,放置在HITACHI S-3400N 型扫描电子显微镜中观察,断口形貌如图5 所示。从图中可看出,断口边缘有许多因表面麻坑而形成的“缺口”,其中右侧一处“缺口”为裂纹源区(图5a 箭头所指),将该区域放大后可看到有2 个疲劳裂纹源点(图5b 中箭头所指),分别由麻坑表面向断口中心扩展。

表2 化学成分分析结果(质量分数/%)Table 2 Results of chemical compositions analysis (mass fraction/%)

图5 断口形貌Fig.5 Morphology of the fracture surface

图5a 中断口分为A、B 2 个区,分别为疲劳扩展区和瞬断区。A 区可见从源区发生的放射棱线(图5c)。B 区为剪切韧窝,断口上部边缘为剪切唇(图5d),该区域为最终断裂区。

1.6 能谱分析

对麻坑底部进行微观形貌观察及能谱分析。可见其坑底与坑边缘形貌差异明显,边界清晰,边缘有抛丸造成的塑性变形痕迹(图6);能谱分析结果显示,麻坑底部除正常氧化产物外,还有Ba、Na、K、Ca、Cl 等元素,其中Ba 是非常见元素,可排除普通途径污染所致,可能是原材料在盐浴炉中加热时留下的污染物[8]。

图6 麻坑底部微观形貌及能谱分析Fig.6 Micro appearance and EDS analysis result of the pit

对弹簧正常表面进行微观形貌观察及能谱分析。可见表面有抛丸造成的塑性变形痕迹(图7a);能谱分析结果显示,其主要为基体合金成分,未见Ba、Na 等污染物。

图7 弹簧正常表面形貌及能谱分析Fig.7 Micro appearance and EDS analysis result of the normal surface

2 分析与讨论

对失效弹簧的材质检查结果表明,弹簧硬度、金相组织、化学成分符合技术要求。因此,气门弹簧发生断裂与材质无关。

对失效弹簧的宏观检查发现,失效弹簧表面分布许多细小麻坑,缺陷处于表面时其形成裂纹的临界尺寸会很小,弹簧工作时,表面承受较大的扭切应力,在应力的作用下在表面最薄弱处萌生裂纹,裂纹向内进一步扩展导致弹簧最终断裂。分析认为,引起弹簧疲劳断裂的原因是弹簧表面有麻坑缺陷。

麻坑区微观形貌及能谱分析结果显示,麻坑底部和边缘形貌差别明显,边界清晰,底部有含Ba、Na、Cl 的污染物。弹簧钢丝为避免脱碳,通常为选用盐浴炉加热淬火,盐浴的主要成分为NaCl和BaCl2,由此可推测,麻坑底部的污染物可能是盐浴炉中带来的。麻坑两侧的流线有完好的对应关系,未见变形痕迹,说明麻坑产生于钢丝拉拔之后,且非外力碰伤所致。麻坑边缘有抛丸造成的塑性变形痕迹,说明麻坑出现在抛丸工艺之前[9]。

3 预防与改进

经调查,表面麻坑在原材料钢丝状态时已经存在,由于卷簧机没有自动识别钢丝表面缺陷功能,加上生产线速度快,磁粉探伤检验员工作时间长,眼睛容易产生疲劳,造成漏检,最终导致缺陷件流转到主机厂装配。

针对存在的问题,气门弹簧供应商做了如下改进:

1)要求原材料供应商将每卷钢丝的缺陷点数量明确标示在外标签上,便于识别。

2)在卷簧机器前增加自动识别钢丝表面缺陷装置,该装置可以将缺陷部位识别出来并自动停机,需要由操作人员将缺陷段剪除后方可恢复作业。

3)增加磁粉探伤检验员,并缩短工作时间,避免因眼睛疲劳造成漏检。

4)在GP-12 站增加检测频次,防止客户收到不合格品。

4 结论

1)气门弹簧发生疲劳断裂,疲劳起始于弹簧表面的麻坑。

2)表面的麻坑缺陷是造成弹簧发生疲劳断裂的直接原因。

3)气门弹簧供应商实施一系列改进措施后,经1年的跟踪,没有再发生类似的弹簧断裂故障,说明供应商改进措施有效。

[1]曾鹤龄,相华.发动机气门弹簧断裂问题分析[J].装备制造技术,2010(11):137-138.

[2]刘宝昌,王红梅.发动机气门弹簧断裂失效分析[J].林业机械与木工设备,2010,38(6):30-31.

[3]刘丽萍.汽车发动机气门弹簧断裂失效分析[J].轻工设计,2011(2):9.

[4]韩雅静,王哲人,王慧.汽车发动机气门弹簧断裂分析[J].金属热处理,2001,26(9):47-48.

[5]杨辉,吴启梁.气门弹簧断裂的影响因素及原因分析[J].内燃机,2010 (2):37-40.

[6]王祺,王大为,赵文侠,等.3Cr13 不锈钢弹片断裂分析[J].失效分析与预防,2011,6(4):257-260.

[7]李炯辉,林德成,丁惠麟,等.金属材料金相图谱[M].北京:机械工业出版社,2006:580-596.

[8]刘丽玉,杨胜,刘昌奎,等.某过滤器体上白色多余物分析[J].失效分析与预防,2010,5(2):110-113.

[9]杨永生,曹淑芬.气门弹簧断裂分析[J].理化检验:物理分册,2005(z1):427-429.