飞机多层结构铆钉周围裂纹脉冲涡流检测传感器参数优化

邹国辉,朱克宁,付跃文,*,李朝夕,蔚道祥

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.空军驻京西地区军事代表室,北京 100074)

0 引言

随着飞机服役时间的增长,铆钉周围埋藏裂纹严重破坏飞机结构使得飞机维护成本逐年上升,及时发现缺陷对确保飞机的安全飞行有着重要的意义。超声检测、射线检测以及其他无损检测技术难以有效检测飞机多层结构第二层以下裂纹,而脉冲涡流检测技术被广泛用于飞机多层结构铆钉周围埋藏裂纹检测。脉冲涡流是近些年发展起来的一种涡流检测技术,相对于传统涡流检测,脉冲涡流激励选择具有一定占空比的方波电流,因方波频谱信息丰富,因而能检测不同深度的缺陷。脉冲涡流检测技术在飞机多层结构检测中应用广泛,并已取得了很大成效[1]。

英国QinetiQ 公司研制了TRECSCAN 脉冲涡流扫描系统,该系统检测探头利用霍尔传感器采集磁场信号,对检测信号做时间切片处理,从而实现C 扫描成像检测,系统用于飞机多层结构缺陷检测取得了较好的效果[2-3]。Buzz Wincheski 设计了一种采用SDT 磁传感器为接收的自归零式传感器,该传感器结构能够很好的聚焦磁场,减缓磁场在被测样件内的衰减速率从而增强了传感器对深层缺陷的检测能力,采用试验与仿真相结合的方法证明了该传感器在多层铆接结构裂纹检测中的实用性[4]。G.Yang 等设计了一种双激励线圈探头,分析对比了铝和钢两种材质铆钉周围裂纹缺陷信号的差异,采用图像融合技术实现了钢铆钉周围裂纹成像检测[5-6]。杨宾峰等使用霍尔传感器设计了一种差分探头用于铆钉周围裂纹检测,得出了缺陷位置和大小与检测特征量之间的关系[7]。Sophian 等设计了一种新型传感器应用在飞机搭接结构缺陷检测中,并且提出了一种新的线性补偿方法来提高检测系统的分辨率和稳定性[8]。

本研究采用双激励结构形式的探头,通过大量试验对传感器各项参数进行优化选择,以提高探头的检测灵敏度。

1 铆钉缺陷脉冲涡流检测原理

脉冲涡流检测技术采用一定占空比的方波信号作为激励,施加在激励线圈两端,由法拉第电磁感应定理可知,变化的脉冲电流在线圈周围激发瞬间快速衰减的脉冲磁场,该脉冲磁场又会在处于其中的导电试件中感生出瞬变涡流,感生的脉冲涡流在向导体内部渗透的过程中又会感应生成瞬间衰减的涡流磁场,涡流磁场的大小与被测试件的本征特性密切相关。本研究采用隧道磁电阻(Tunnel Magneto Resistance,简称TMR)磁传感器为接收来拾取衰减的磁场信号。如果试件中有缺陷的存在,涡流感应磁场将发生变化最终使得TMR 磁传感器输出信号发生变化,该变化信号就间接包含了被测试件中有关的特征信息(如裂纹的大小和深度)[9]。试验检测系统的传感器部分如图1 所示,2个激励线圈反向联接,在无缺陷铆钉上取参考信号,当有缺陷存在时,脉冲涡流感应磁场分布发生变化。将TMR 拾取缺陷信号与参考信号做差分处理,通过差分信号反映缺陷的存在。

2 试验检测系统

2.1 探头设计

传统的圆柱形脉冲涡流探头,可以对表面及近表面缺陷进行检测,其在导体内部感应的涡流呈闭合圆环状,且随渗透深度的增大衰减较快,不利于深层缺陷的检测。而矩形载流线圈,感应电磁场在金属铝板中的衰减率较传统的涡流激励线圈要小,矩形载流线圈激励的涡流渗透深度更深[10]。矩形线圈具有方向特性,能够产生均匀的脉冲涡流。基于铆接结构的特殊性,为了得到类似于矩形线圈产生的局部均匀脉冲涡流,本研究设计的双激励探头结构如图2 所示,2 个独立的矩形激励线圈,反向相连,线圈内部加有铁氧体磁芯,加上激励后单个线圈产生的磁场方向相反,磁场通过检测试件形成回路。在多层铝板结构中产生局部均匀的脉冲涡流,当涡流流经铆钉或者缺陷时会发生畸变,如图3 所示。磁场测量装置采用TMR 磁场传感器,用来对受裂纹缺陷扰动而产生的磁场分量的测量。

图1 试验检测系统传感器布置示意图Fig.1 Probe layout in experiment testing system

图2 探头结构示意图Fig.2 Schematic of the probe

探头底座采用尼龙塑料板,在塑料板中心加工一个和铆钉头直径相同的圆孔,用于取参考及缺陷检测时校准。

图3 均匀铝板及铆钉周围涡流示意图Fig.3 Schematic of eddy currents in the absence presence of rivet and crack

2.2 试验试块制作

试验试块采用电导率为30% IACS 的LY12—T3航空铝合金板,板厚1.5 mm,共6 块用铆钉铆接而成。铆钉周围裂纹如图4 所示,裂纹长度分别为2、3、4、5、6、8 mm,宽1 mm,深度为1.5 mm。裂纹加工在同一块铝板上,可以通过人工拆卸来改变缺陷铝板位置,用来模拟不同深度与不同长度的铆钉周围裂纹缺陷。

图4 缺陷试块Fig.4 Samples with defects

2.3 试验装置

脉冲涡流检测系统包括硬件平台和软件平台,硬件平台包括脉冲信号发生器、检测探头、信号调理模块、信号采集模块,软件平台是用Labview 虚拟仪器搭建的信号采集系统。脉冲信号发生器用来产生脉冲激励信号,在本检测系统中方波电流幅值为0.6 A,频率为50 Hz,占空比为0.5。

3 传感器参数优化选择

在测试时,塑料板上圆孔与铆钉头严格对齐,检测过程中探头取参考方向和缺陷信号检测方向保持一致,TMR 位于裂纹正上方,裂纹位于第3层板。现对探头几个参数进行优化选择,以提高探头的检测灵敏度,本研究中探头灵敏度其中Vp为差分信号峰值,Vs为参考信号幅值。

3.1 激励线圈匝数选择

激励线圈采用直径为0.41 mm 铜线,绕制在矩形铁氧体磁芯上,分别绕制了60、120、180、240、300、360 匝一个系列。2 个激励线圈间距为25 mm,线圈垂直于试件表面,即图1 中Φ 为90°。

在理论分析中,可将探头等效成电感线圈,探头与被测导体可以等效成传感器线圈和涡流环线圈的相互作用。改变线圈匝数,线圈的阻抗,感抗及品质因数Q 都将发生变化,探头的灵敏度也将受到影响。通过大量试验,选择合适的激励线圈匝数以提高探头的灵敏度。

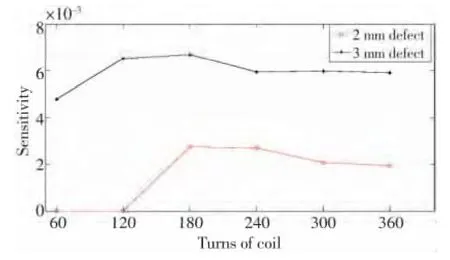

试验结果如图5 所示,为2、3 mm 缺陷各匝线圈对应的探头灵敏度,由图5 可得,当激励线圈为180 匝时探头灵敏度最高,当激励线圈分别为60、120 匝时,探头对2 mm 缺陷不具备检测能力,试验探头激励线圈采用180 匝。

图5 不同匝数线圈对应灵敏度Fig.5 Relationship of the sensitivity with the coil turns

3.2 激励线圈间距优化选择

激励线圈匝数为180 匝,其他试验条件不变,改变两激励线圈的间距,研究探头的灵敏度。间距L 分别为15、20、25、30、35 mm 的5 组试验,试验结果如图6 所示。

图6 改变激励线圈间距探头灵敏度Fig.6 Sensitivity corresponding to the coil spacing

当2 个激励线圈间距变化时,两激励线圈间的互感、线圈离裂纹的距离、裂纹处涡流的大小等均会发生变化。这些因素综合作用的结果,使得在激励线圈间距处于某一范围时,检测灵敏度较高。由图6 可看出,当间距为20~30 mm 时,探头的检测灵敏度较高,在此范围外,检测灵敏度较低,当两激励线圈间距为35 mm 时,探头对2 mm缺陷失去了检测能力。

3.3 激励线圈与水平夹角

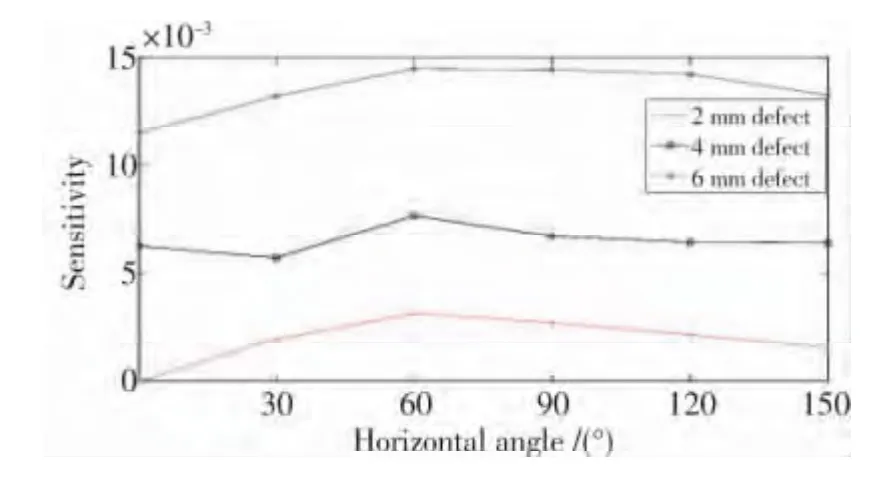

改变两激励线圈与水平的夹角,研究不同角度下探头的灵敏度,选择一个合适的角度使2 个单独激励线圈磁路能够很好的耦合,以提高探头的检测灵敏度。本组实验设计的角度因素共有6个水平:0°、30°、60°、90°、120°、150°,试验结果如图7 所示。

图7 各夹角对应探头灵敏度Fig.7 Sensitivity corresponding to the angle

随着激励线圈与水平面夹角的改变,激励线圈与被测试件间的互感系数等将发生改变,从而影响探头的检测灵敏度。选择合适的角度,可提高探头的检测灵敏度。

由图7 可得,当夹角为60°~90°时,探头的检测灵敏度较高,在此范围外,检测灵敏度较低,当激励线圈与水平夹角为0°时,探头对2 mm 长的裂纹失去了检测能力。

3.4 TMR 接收位置对探头灵敏度的影响

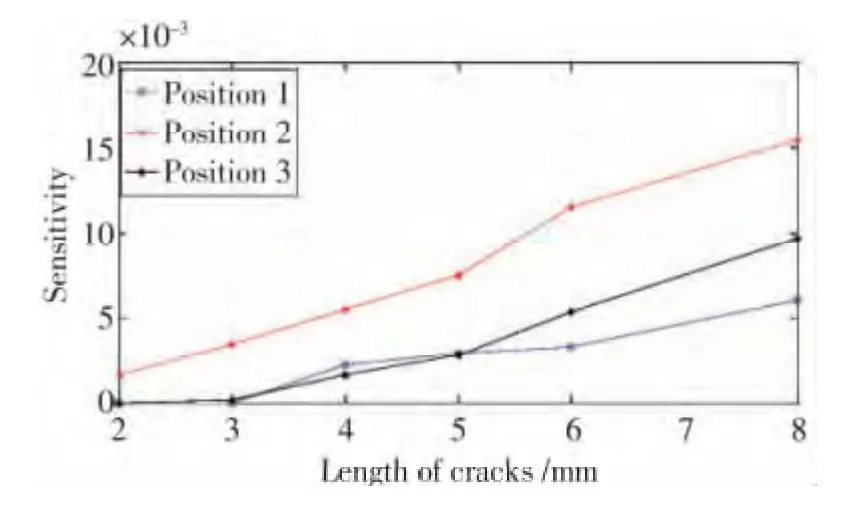

在对激励线圈参数做了优化选择后,研究接收磁传感器TMR 的接收位位置对探头检测灵敏度的影响,TMR 的位置如图8 所示。在位置1处,TMR 位于铆钉正上方中心线与铆钉轴线重合,依次向外移动5、3 mm 到位置2 和位置3,研究3 个接收位置探头的灵敏度,试验结果如图9所示。

由图9 可得,当TMR 位于位置2,即裂纹上方且TMR 边缘与铆钉头边缘相切(图1),探头的灵敏度最高,且TMR 位于位置1 和位置3 时,探头的检测能力下降,无法检测到2 mm 缺陷,且对3 mm 缺陷的检测灵敏度较低。

图8 改变TMR 的接收位置图Fig.8 Schematic of three positions of the TMR

图9 TMR 3 个位置对应探头灵敏度Fig.9 Sensitivity corresponding to the three positions

感应涡流受裂纹的影响发生畸变,TMR 接收的磁场分量相对于参考来说发生改变,且在裂纹正上方测出分量最大,探头的检测灵敏度最大。所以TMR 的位置取位置2,TMR 位于裂纹正上方边缘紧贴铆钉头边缘。

4 结论

1)双激励结构探头对铆钉周围裂纹检测具有较好的检测效果,传感器能够检测到3 层板2 mm 长的裂纹缺陷。

2)通过大量试验优化激励线圈参数与几何尺寸,激励线圈选择180 匝,线圈间距为20~30 mm,线圈与水平夹角取60°~90°。

3)改变TMR 磁传感器的接收位置,测量不同位置缺陷信号时,TMR 紧贴铆钉边缘时探头的检测灵敏度最高。

[1]Yang G,Tamburrino A,Udpa L,et al.Pulsed eddy-current based giant magnetoresistive system for the inspection of aircraft structures[J].IEEE Transactions on Magnetics,2010,46(3):910-917.

[2]Smith R A,Hugo G R.Deep corrosion and crack detection in aging aircraft using transient eddy current NDE[J].Review of Progress in Quantitative NDE,1999:1401-1408.

[3]Smith R A,Hugo G R.Transient eddy current NDE for ageing aircraft-capabilities and limit at ions[J].Insight,2001,43(1):14-24.

[4]Wincheski B,Yu F,Simpon J,et al.Development of SDT sensor based eddy current probe for detection of deep fatigue cracks in multi-layer structure[J].NDT&E International,2010,43(8):718-725.

[5]Yang G,Zeng Z,Deng Y,et al.3D EC-GMR sensor system for detection of subsurface defects at steel fastener sites[J].NDT &E International,2012,50(5):20-28.

[6]Yang G,Zeng Z,Deng Y,et al.Sensor-tilt invariance analysis for eddy current signals[J].NDT & E International,2012,52(4):1-8.

[7]杨宾峰,罗飞路,张玉华,等.脉冲涡流在飞机铆接结构无损检测中的应用研究[J].测量与设备,2005,12(1):15-17.

[8]Sophian A,Tian G Y,Taylor D,et al.Design of a pulsed eddy current sensor for detection of defects in aircraft lap-joints[J].Sensors and Actuators A:Physical,2002,101(1-2):92-98.

[9]周德强,闫向阳,尤丽华,等.脉冲涡流矩形传感器参数的仿真优化与实验[J].传感器与微系统,2013,32(5):13-16.

[10]张斌强,田贵云,王海涛,等.脉冲涡流检测技术的研究[J].无损检测,2008,30(10):750-753.