粉末注射成型氧化锆喂料的制备及成型研究

高建成,王 嵩,聂康明

(安徽大学 化学化工学院,安徽 合肥 230601)

氧化锆[1-2]是一种耐高温、耐磨损、耐腐蚀而且具有高温导电性的无机非金属材料,被广泛应用于结构材料和功能材料中.氧化锆也是我国产业政策中鼓励重点发展的高性能新材料之一,同时氧化锆陶瓷具有熔点高、化学热稳定性好、高温蒸汽压低、抗腐蚀性好和导热系数低等特点[3-6],在结构材料中得到广泛应用,包括光纤插针、光纤套筒、表壳、表带和切削刀具等[7].

随着科技的发展和应用开发的深入,陶瓷材料的应用逐渐深入各高科技领域.人们对陶瓷的性能及形状提出了更高的要求,对制品的尺寸精度要求更高,几何形状更复杂.但陶瓷材料本身固有的高硬度和低韧性使其不能进行普通的变形加工,机械加工也很困难,因此传统的成型方法难以满足要求.注射成型工艺可直接制备各种形状复杂和高精度陶瓷制品,很好地满足了这种要求.20世纪90年代初,由美国橡树岭国家实验室Omatete等[8-10]提出的注射成型工艺,其主要思路是将粉体分散在含有单体及交联剂的预混料中,制备成高固相量和低黏度的混料[11],再加入引发剂固化成型.注射成型工艺具有一次性成型复杂形状制品、产品尺寸精度高、无须机械加工或只需微量加工、易于实现生产自动化和产品性能优异的特点,弥补了传统粉末冶金工艺的不足.

因此,近年来该工艺得到了企业及科研工作者的广泛关注.注射成型制备氧化锆陶瓷的主要难点是制备低黏度和高固相量的混料,大量研究集中在分散剂及pH对混料流变性的影响[12],而混料方式对混料内部高分子黏结体系的分散情况[10],混料方式对生坯及陶瓷性能的影响[13-14]等方面的研究较少,且机理解释较少.陶瓷粉末注射成型[15-20]由于粉末细小且呈不规则形状,其对注射成型工艺参数控制的要求更为精细.生产过程中,黏结剂、喂料的制备、注射成型、脱脂和烧结等各道工序都对产品产生重要影响.

根据以上研究内容,结合当前研究需要,作者通过设计不同固含量[21]氧化锆粉料和黏结剂体系混合,采取在捏合机和密炼机(转矩流变仪)上两种不同混料方式,分析其分散效果和黏结剂体系在混料过程中的作用;分析了氧化锆粉体与黏结剂体系的混合及分散状况,对混料流动性的影响;研究了密炼工艺对混料均匀性的影响,不同固含量喂料的内部形态对生坯溶剂脱脂及烧结致密化的影响.

1 实验部分

1.1 原料和仪器

原料:微晶石蜡(SW),麦伽试剂经销,密度为0.94g·cm-3;高密度聚乙烯(HDPE),中国石油化工股份有限公司茂名分公司,注塑级,密度为0.94g·cm-3;硬脂酸(SA),天津市光复精细化工研究所,分析级,密度为0.90g·cm-3;氧化锆(ZrO2),上海铱铭材料科技有限公司,密度为6.10g·cm-3.

仪器:捏合机,NH-2L,中国江苏如皋市盛腾捏合机有限公司;哈克转矩流变仪,Polylab OS,德国Thermo Scientic公司;扫描式电子显微镜,Hitachi S-4800SEM,五轴全自动马达台用,日本日立公司;同步热分析仪,449F3,德国耐驰公司;注塑成型机,JPH-80C全液压式四缸直锁二板式注塑机,广东鸿利机器公司;真空管式高温炉,GSL-1600X,合肥科晶材料有限公司;固体密度仪,GH-300E,台湾玛芝哈克品牌密度计,厦门群隆仪器有限公司.

1.2 氧化锆粉料与黏结剂体系的混合

实验采用蜡基多聚合物黏结剂体系[22],主要成分为石蜡(SW)、硬脂酸(SA)和高密度聚乙烯(HDPE).其中SW用作增塑剂和润滑剂,可减小注射熔体黏度,提高熔体的流动性以及便于脱模;SA作为润滑剂或表面活性剂,保证混料均匀,在粉末颗粒之间、粉末颗粒与模壁之间起到润滑作用;HDPE主要起骨架和保形作用,为生坯提供强度[23-24].

根据所选定高分子黏结剂体系各成分组元和氧化锆粉料的体积分数配料,混炼在NH-2L型捏合机和Polylab OS哈克转矩流变仪上进行.在捏合机的加热混合装置中加热混炼,实验时先将黏结剂加热熔融,再分3~4批加入原料粉末至所需装载量.在哈克转矩流变仪上进行混炼及扭矩测量,黏结剂和粉末混合均匀后加入密炼机中进行混炼.

1.3 喂料的注射成型、溶剂脱脂及烧结和测试

1.3.1 喂料扭矩的测定和注射成型

在哈克转矩流变仪上的混料如下:根据所选定黏结剂体系各成分组元和氧化锆粉料的体积分数配料,混料温度150℃,转速50r·min-1,加料体积217cm3,混料时间15min(密炼机料箱体积310cm3,加料量占料箱体积的70%),具体参数列于表1.

表1 混料的初始参数Tab.1 The initial parameters of mixture

在捏合机上的混料如下:根据所选定黏结剂体系各成分组元和氧化锆粉料的体积分数配料,混炼时先将黏结剂加热熔融,加入适量原料粉末,开启搅拌器,再分3~4批加入原料粉末至所需装载量.在加热混合装置中加热至温度185℃混炼120min,搅拌器转速为36r·min-1.

通过混炼得到适合于注射成型的均匀块状喂料,注射成型在国产JPH-80C注塑机上完成,该机可方便地调节注射温度、注射压力、注射速度、保压压力、保压时间和模具温度等各种注射参数.

1.3.2 生坯断面的SEM照片

采用液氮冷冻断裂方法制备断面,通过扫描式电子显微镜(SEM,日本日立公司Hitachi S-4800)对生坯的断面进行拍照.

1.3.3 生坯的溶剂脱脂及测定

溶剂脱脂[25]采用恒温45℃浸入式进行,于磁力搅拌器上低速搅拌,脱脂时间7h,溶剂选用三氯甲烷,在恒温干燥箱中进行干燥.溶剂脱脂前质量为M0,溶剂脱脂后质量为M1,石蜡在混料中的质量分数为ω,溶剂脱脂后石蜡的脱除率

1.3.4 生坯溶剂脱脂后断面的SEM照片

采用液氮冷冻断裂方法制备断面,通过扫描式电子显微镜(SEM,日本日立公司Hitachi S-4800)对生坯溶剂脱脂后的断面进行拍照.

1.3.5 生坯溶剂脱脂前后的同步热分析测定

分别取适量生坯溶剂脱脂前后的细小粉末,空气气氛中,升温速率20℃·min-1,从0℃升至1 000℃,于同步热分析仪上测定其热失重(TG)曲线.

1.3.6 生坯烧结后制品表面和断面的SEM照片及密度测定

将脱脂坯在空气气氛中,升温至1 560℃,于真空管式高温炉烧结成制品.采用液氮冷冻断裂方法制备断面,通过扫描式电子显微镜(SEM,日本日立公司Hitachi S-4800)对烧结后制品的表面和断面进行拍照.测定烧结制品的密度,在GH-300E固体密度计上测得制品质量为M0,进入水中后质量为M1,水的密度为,制品密度为氧化锆粉料密度为,相对密度为

2 结果与讨论

2.1 喂料的扭矩及分析

将不同固含量氧化锆粉体和黏结剂体系的混合情况进行对比分析,图1为混料的混炼时间与扭矩变化的关系图.

在密炼机中进行混炼的过程中,发现扭矩的变化同固含量有密切关系,且扭矩值趋于稳定的时间也不一致(表2).

表2 混料的条件及扭矩Tab.2 The mixing conditions and torque

由图1和表2可以看出,在相同的混料体积下,随着固含量的增大,混料的扭矩在不断增大,扭矩趋于稳定时间也在增加,且扭矩和扭矩趋于稳定时间增加的幅度与固含量密切相关.在固含量为45% 时混料的扭矩较低,固含量增加到50% 时混料扭矩增加的幅度较大,此后固含量继续增大,扭矩缓慢增加,在固含量达到58% 时,固含量的增加对扭矩的影响较大,扭矩和扭矩稳定时间增加的幅度均较大.这是由于随着固含量的增加,混料的黏度增大,流动性减小,混合均匀所需时间增加.随着粉体量的增加,黏结剂体系对粉体颗粒的包覆状况减弱(从生坯断面的SEM照片上可以清晰地看到),导致混料体系黏度增大,流动性减弱.从混料扭矩和扭矩稳定时间随着固含量增加及增加幅度可以判断黏结剂体系对粉体的包覆效果有一定的极限,当超过这个极限时,包覆效果下降明显,混料黏度增大明显,流动性降低.

在捏合机中混料,粉末装载量明显下降,且不易成胶.在固含量60% 时,混料不成胶,流动性差,无法进行注射成型.一方面由于随着粉体量的增加,黏结剂体系对粉体的包覆情况减弱,混料体系黏度增大,流动性变差;另一方面,在捏合机混料时,其搅拌和保温效果不如密炼机,黏结剂体系与粉体混合不均匀,流动性下降,粘附性差,不易成胶,影响了粉末的装载量,不利于后期的注射成型.

通过密炼机和捏合机混炼效果的对比可知,密炼机混料温度低,时间短,混料均匀,流动性好,装载量高,有利于后期注射成型、脱脂及烧结,对提高产品性能及简化生产工艺有重要意义.

2.2 生坯断面的SEM照片及分析

图2~3分别为在捏合机和密炼机上混炼成型的生坯断面的SEM照片.

由图2~3可看到,固含量为45%时,宏观上HDPE大多呈线性连接,氧化锆粉体对HDPE的填充效果较差,氧化锆粉体与黏结剂的混合均匀性较差.随着固含量的提高,HDPE线性连接逐步断裂,缠绕形成类网状结构,且随着固含量增大,类网状结构增多,氧化锆粉体对HDPE的填充效果愈加明显.由氧化锆粉体与黏结剂体系的混合形态以及其中的类网状结构分布,可以看到在固含量58% 时,粉体与黏结剂体系混合更加均匀,类网状结构基本达到饱和,混料的均匀性达到最佳.这是由于粉体与黏结剂体系混合的过程中,石蜡对粉体颗粒进行包覆,有利于提高混料的流动性;同时高密度聚乙烯在搅拌器剪切力的作用下,在粉体内部进行拉伸、收缩,形成大量的宏观网状结构,在大范围内对粉体进行包覆,提高了粉体的均匀性,有利于注射成型和提高生坯强度.

从图中看到在较低固含量时,混料不均匀,粉体颗粒间距较大,高密度聚乙烯分散不均匀.随着固含量的增大粉体颗粒的间距明显减小,当固含量达到一定程度,降低了黏结剂体系对粉体颗粒的包覆效果,流动性减小,装载量降低,不利于注射成型.

2.3 生坯的溶剂脱脂及分析

对捏合机和密炼机两种混料方式注射成型生坯进行溶剂脱脂,结果列于表3.

表3 生坯的溶剂脱脂Tab.3 The solvent debinding of green

由表3可知,随着固含量的提高,溶剂脱脂的脱除率有一定提高,在固含量达到较高时,脱除率有下降的趋势.在高固含量时生坯的溶剂脱脂脱除率和速率明显较高,这与生坯中粉体和黏结剂体系的混合均匀状况有密切关系.在较高固含量时,喂料的均匀性更好,团聚少,有利于石蜡的脱除,且脱除速率较快.

2.4 生坯溶剂脱脂后的SEM照片及分析

图4~5分别为在捏合机和密炼机上混炼成型生坯溶剂脱脂后断面的SEM照片.

由图4~5中生坯溶剂脱脂后的SEM照片可看到,经过溶剂脱脂,混料中石蜡基本脱除,HDPE在混料中的结构更加清晰,在固含量45% 时宏观上HDPE呈线形连接,与ZrO2颗粒的混合效果差.随着固含量的提高,HDPE开始向着类网状结构转变,特别是在密炼机上混炼,固含量58% 和60% 时类网状结构明显且与ZrO2颗粒的混合均匀性更好,分散均匀,HDPE的类网状结构对ZrO2颗粒进行大范围包覆.

通过以上分析得到,通过溶剂脱脂,大部分石蜡脱除,可以更清晰地看到粉体颗粒与黏结剂体系剩余组元的混合情况.在较低固含量时,喂料的流动性较大,高聚物受到的剪切力小,高分子的拉伸和收缩较小,HDPE主要呈线形连接,随着固含量的增加,高分子受到的剪切力增大,高分子的拉伸和收缩频繁,缠绕形成宏观类网状结构,对粉体进行大范围包覆,使混料更加均匀,充分发挥HDPE的作用,有利于生坯的保形及后期烧结时的尺寸均匀收缩.

2.5 生坯溶剂脱脂前后的TG曲线及热脱脂烧结工艺的确定

图6~7分别为生坯溶剂脱脂前后的TG和DTG曲线.

通过图6~7中TG曲线可以看到黏结剂体系中各组元的热分解温度区间和热分解速率等,以便制定可行的热脱脂升温制度,包括升温速率和保温时间等,这对后续热脱脂及烧结的升温制度的制定有重要指导意义.

现对图7所示生坯溶剂脱脂后的TG和DTG曲线进行详细分析.在100~320℃范围内试样的质量随温度上升下降缓慢,质量损失只占总质量损失的16.37%.石蜡的起始挥发温度在170~200℃,硬脂酸的起始挥发温度是232℃.所以这一阶段的质量损失主要是由部分石蜡和部分硬脂酸的挥发造成的.由DTG曲线可见从170℃开始吸热曲线缓慢上升,这表明石蜡开始挥发,从230℃开始吸热曲线明显上升,这显然是硬脂酸和石蜡共同挥发的结果.在接近330℃吸热达到1个较高值之后缓慢下降,这是硬脂酸和石蜡不断挥发造成的.

在400°C后TG曲线陡然下降,质量损失占总损失的81.56%,同时DTG曲线上在483℃附近出现最大的吸热峰.这一阶段的质量损失主要是由HDPE的分解挥发造成的,这说明HDPE的最大分解速率发生在此温度附近.TG和DTG曲线在500℃以后趋于平缓,表明试样中的成型剂已基本脱除完全.

根据上述对图7的分析,确定热脱脂及烧结升温制度如下:

2.6 烧结后制品表面和断面的SEM照片及烧结密度

图8为固含量58%时烧结后制品表面和断面的SEM照片.

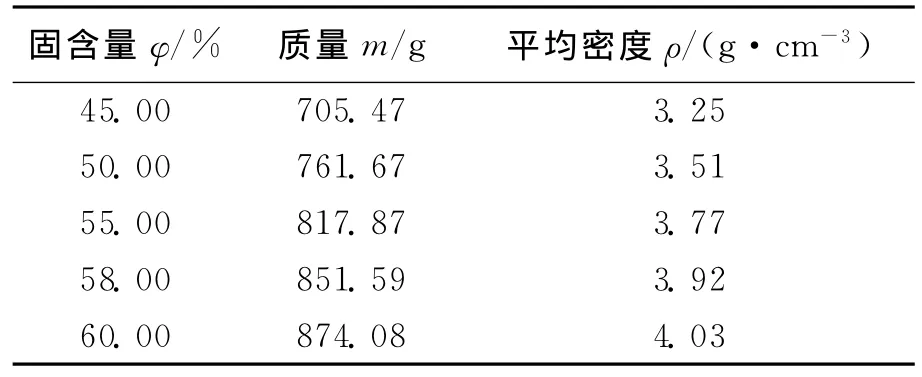

从图8烧结后制品的SEM照片分析,烧结后制品的表面和内部致密度均较高,孔隙少,且制品无裂纹,表面平整光亮,结构完整,表明采用所制定的烧结工艺合理,可获得高致密度的注射陶瓷制品.经测定不同固含量烧结制品的密度如表4所示.

表4 制品的烧结密度Tab.4 The sintering density of products

通过表4分析可得,随着固含量的增加,制品的密度在不断增加,在固含量达到58% 时制品的烧结密度达到最大,且最佳固含量附近时烧结密度基本一致,稳定性好.在密炼机制备喂料成型的制品中,密度达到6.01g·cm-3,相对密度达到98.52%,与烧结后制品表面和断面的SEM照片的分析结果基本一致.

3 结束语

(1)通过时间-扭矩关系图及数据分析得到,在相同的混料体积下,扭矩随着固含量的增大而增大,且增幅及混料扭矩趋于稳定的时间和固含量密切相关.在固含量达到一定值时,固含量的略微增加对混料的影响效果明显,增幅较大.

(2)通过生坯溶剂脱脂前后断面的SEM照片分析得到,随着固含量的增大,在一定程度上可以增加混料内部的类网状结构,有利于提高混料的均匀性,有利于生坯的保形及后期烧结的致密性.当固含量超出体系极限时,随着固含量的增加,混料流动性变差,不成胶,无法注射成型.

(3)通过生坯溶剂脱脂后的TG曲线,得到热脱脂时黏结剂中的成型剂基本上在400~500℃时迅速热分解并脱除完全,由此确定合适的热脱脂升温制度,包括升温速率,保温时间等,经过烧结证实此升温制度合理.

(4)通过烧结后制品表面和断面的SEM照片及烧结后密度,得到烧结后制品表面和内部致密度均较高,孔隙少,且制品无裂纹,表面平整光亮,结构完整.在此系列实验中,固含量58% 时制品的烧结密度达到最大,密度达到6.01g·cm-3,相对密度达到98.52%,且最佳固含量附近时烧结密度基本一致,稳定性好.

[1]林振汉.氧化锆材料的特性及在结构陶瓷中的应用和发展[J].稀有金属快报,2004,23(6):6-10.

[2]黄勇,何锦涛,马天.氧化锆陶瓷的制备及应用[J].稀有金属快报,2004,23(6):11-17.

[3]李成.陶瓷材料的发展[J].科技与创新,2015(1):40-41.

[4]谢志鹏,宋明,刘伟.陶瓷部件的精密注射成型技术与产业化应用[J].中国陶瓷工业,2015,22(1):31-36.

[5]袁勇,饶宗旺,朱俊.科技创新对陶瓷行业发展的重要作用[J].中国陶瓷工业,2015,22(1):51-55.

[6]Kelly J R,Denry I.Stabilized zirconia as a structural ceramic:an overview[J].Dental Materials,2007,24(3):289-298.

[7]李益民,聂妍,李笃信.氧化锆陶瓷注射成形工艺研究[J].陶瓷科学与艺术,2003,5:9-15.

[8]Young A C,Omatete O O,Janney M A,et al.Gel casting of alumina[J].Journal of the American Ceramic Society,1991,74(3):612-618.

[9]Janney M A,Omatete O O.Method for molding ceramic powders using a water-based gel casting process[P].United States Patent 5145908,1992.09.8.

[10]Omatete O O,Janney M A,Streklow R A.Gel-casting a new ceramic forming process[J].American Ceramic Society Bulletin,1991,70(10):164-1649.

[11]Nasiri-Tabrizi B,Fahami A.Effect of zirconia content on the mechanosynthesis and structural features of fluorapatite-based composite nanopowders[J].Ceramics International,2013,39(7):733-7342.

[12]蒋忠兵,李笃信,李昆,等.氧化锆陶瓷注射成形的喂料流变性能研究[J].粉末冶金技术,2009,27(6):418-421.

[13]许海仙,丘泰,杨建,等.混料方法对注凝成型超细氧化锆陶瓷的影响[J].人工晶体学报,2011,40(2):434-440.

[14]谢昌平,周彩楼,陈涛,等.陶瓷注射成型混料工艺及坯体产生缺陷研究[J].材料导报,2012,26(8):133-136.

[15]谢志鹏,杨金龙,黄勇.陶瓷注射成形的研究[J].硅酸盐学报,1998,26(2):324-330.

[16]聂妍,李益民,李笃信.陶瓷注射成形技术进展[J].山东陶瓷,2003,26(2):10-14.

[17]唐华生.陶瓷注射成形技术介绍[J].中国机械工程,1988(5):38-40.

[18]郭景坤.关于先进结构陶瓷的研究[J].无机材料学报,1999,14(2):193-202.

[19]Wright J K,Edirisinghe M J,Zhang J G,et al.Particle packing in ceramic injection molding[J].Journal of the American Ceramic Society,1990,73(9):2653-2658.

[20]刘建,赵小玻.陶瓷注射成形技术新进展[J].陶瓷科学与艺术,2004,14(9):34-36.

[21]曹广元,邓子玉,任亮,等.粉末注射成型最佳粉末装载量的确定方法研究[J].新技术新工艺,2013(3):49-51.

[22]陈强,李丹丹,蔡一湘,等.一种蜡基粉末注射成形黏结剂的研究[J].材料研究与应用,2014,8(2):103-107.

[23]肖平安,利维乌·布兰杜珊,戴坤良,等.高密度聚乙烯和硬脂酸对石蜡基黏结剂流变行为的影响[J].机械工程材料,2009,33(10):27-29.

[24]Chan T Y,Lin S T.Effect of stearic acid on the injection molding of aluminum[J].Journal of the American Ceramic Society,1995,78(10):2746-2752.

[25]李永,王兴庆,韩义林.粉末注射成形石蜡基成形剂的脱除工艺[J].粉末冶金材料科学与工程,2011,16(1):150-54.