基于挡位的汽车传动系载荷谱提取与外推

刘彦龙,邹喜红,石晓辉,赵秋林

(1.汽车零部件制造及检测技术教育部重点实验室,重庆 400054;2.重庆青山工业有限责任公司,重庆 402761)

汽车传动系疲劳耐久试验是考察汽车动力传动系统耐久性和可靠性的重要环节,是汽车制造企业和零部件制造企业十分关注的研究内容。在实际道路行驶过程中车辆传动系所受的是不断变化的动态载荷,这要求在进行后续传动系室内台架疲劳耐久试验时必须有一个科学合理的加载方案,且最终获得与实际试验场疲劳耐久性试验相近的结果,只有这样才能充分体现出室内台架试验比传统试验场试验更经济、高效的优点。

汽车传动系由离合器、变速器、主减速器、传动轴等组成。在台架疲劳耐久试验中主要采用三电机布置,确定挡位后通过控制系统输入转速、扭矩2个参数进行试验。这就要求在汽车传动系载荷数据的处理过程中充分考虑挡位因素。能否成功提取在不同类型的路面进行试验时不同挡位所对应的载荷数据就成了后续试验加载的关键。而小样本载荷数据的外推是解决后续试验所需载荷量的重要方法。如何使外推后的载荷数据既解决了载荷量的问题又可以使之具有较大样本数据所具有的损伤水平是载荷谱数据处理过程中的一个重要问题,也是本研究的主要内容。

目前,国内已经有部分学者对变速箱、轴类零部件疲劳耐久试验进行了研究,在载荷谱编制方面取得一定研究成果[1-2]。王德俊等[3]对机械零部件疲劳进行了研究,提出了载荷谱编制准则。陈欣等[4]对汽车随机载荷谱的统计方法进行了研究,指出汽车试验路况与挡位的分配比例关系对制定和细化疲劳耐久性试验加载方案十分重要。行驶路况的多样性、速度波动性决定了驾驶过程中需要选择合适的挡位来保证汽车的行驶稳定性和乘员的舒适性。挡位的差异使传动系传递的载荷也会有较大变化。最终在实际疲劳耐久性试验加载过程中,不同挡位扭矩的合理分配就显得十分关键。本文分析了汽车传动系载荷数据获取方法,以挡位为载荷数据处理单元进行了后续数据的统计和外推。

1 载荷谱获取

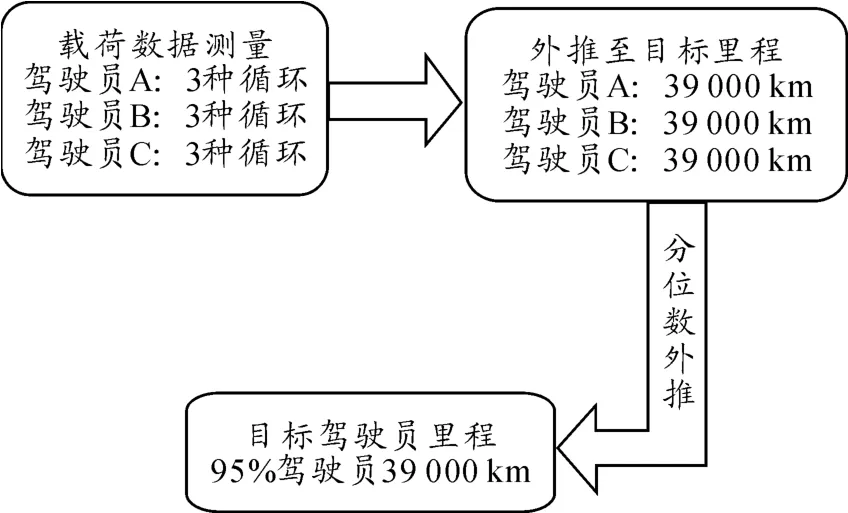

汽车传动系载荷谱数据在汽车传动系设计开发和零部件疲劳耐久试验方面提供了重要参考。目前,虚拟仿真分析和试验台架加载使用的汽车传动系载荷谱数据的来源主要有以下2个方面:实际用户道路试验数据;汽车试验场疲劳耐久试验数据。还有部分虚拟仿真分析采用软件自带载荷谱,但这种载荷谱的使用较为局限,大多数汽车设计工程师和试验工程师仍主要使用以上2种载荷谱获取方式。这2种方法的载荷数据处理流程如图1所示。

图1 载荷数据处理流程

用户道路试验载荷数据来源于用户实际使用过程中车辆传动系所受的载荷,真实性较高,实施难度较大,需要实地调查用户4方面的使用状况[5]:①获取用户目标里程百分比;② 不同路面条件下的典型车速;③用户分布区域的道路信息,如地形、路面条件等;④ 每一固定时间内行驶里程。在此基础上进行统计,最终确定试验道路的种类、不同路况的比例、各路面试验距离、行车速度等。由于实际用户分布范围广,用户实地调查难度大,调查数据的准确性难以保证,因此在最终试验阶段获得较为全面的载荷信息所需的试验周期较长、工作量大、投入较多。尤其是在新产品定型阶段,相关的用户道路试验载荷谱采集存在一定不足,试验数据在后续耐久试验中的使用缺乏合理性。

汽车试验场各种路面的种类、长度、等级是建立在大量真实试验结果的统计分析基础上,并对实际用户道路相关参数进行3~5倍强化,与相应的试验规范相结合,最终使试验场超过39000 km的试验里程相当于实际95%目标用户的150000 km使用里程,且车辆故障率不高于5%。按照动力系统耐久性试验(PTE)规范[6],不同车型在不同路段的配质量、车速、挡位、操作内容等都做了详细的说明,驾驶员都是具有多年驾驶经验、经过严格考试的专业人员。因此,试验场采集的传动系载荷谱方便快捷,不可控因素较少,能够较为全面地获取路面信息。这就决定了汽车在试验场进行耐久性试验时每个循环类型所受的总载荷量波动较小,对构件造成的损伤也较为稳定,因此在试验台架进行耐久性试验时只需将这部分当量载荷进行加载即可获得实际试验的效果。

无论是用户道路试验载荷数据还是汽车试验场耐久性试验载荷数据,最终在试验台架上加载和实际应用时都需要进行以下处理:外推载荷量至目标试验里程;驾驶员分位点外推至95%驾驶员载荷。

根据汽车传动系结构及工作特点,考虑后续数据分析和试验台加载,汽车传动系载荷谱采集信号包括4部分:发动机输出转速、发动机输出扭矩、两侧驱动轴扭矩、行车车速。挡位信息可以根据车速和传动系输入转速换算得到。根据汽车试验场动力系耐久试验规范进行强化耐久工况、动力工况、高速工况3种不同类型的循环。考虑到驾驶员因素,最终确定A,B,C三位驾驶员进行试验。

2 载荷数据提取

通过试验场试验获得实车传动系载荷数据,在进行目标里程外推之前,需要对载荷数据进行滤波、去零漂、剔除异常值等操作以提高信噪比。由于在整车动力系统耐久性试验过程中强化耐久循环、动力循环、高速循环的最终目标里程并不相同,而且最终在传动系试验台架进行加载时需要同时考虑挡位、扭矩、转速3个因素,因此需要提取出每位驾驶员不同循环类型每个挡位的载荷信息,以此为处理单元进行后续的载荷频次统计、载荷外推、多级载荷谱编制等。

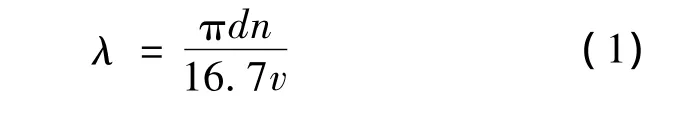

本研究以A驾驶员配载80%的一个强化耐久路循环载荷谱数据为例进行后续处理。试验时选择的强化耐久路总长约为20 km,完成1个循环所需试验时间约为50 min。试验路面种类有卵石路、振动路、变波距路、井盖路、斜坡、大石铺装路、住宅路等,行驶速度在10~50 km/h,驱动扭矩变化范围为-750~1100 N·m。在进行各挡载荷数据提取之前,需要先根据式(1)生成这一循环过程的速比变化曲线,根据速比变化曲线进行转速、扭矩信号的提取。利用nCode疲劳分析软件中的数据处理模块Glyphworks对各挡载荷数据中的扭矩信号进行了提取,对各数据的衔接采用半正弦方式连接,从而使截取的信号较为平滑,提取结果如图2所示。

其中:d为试验车辆轮胎动态半径;n为传动系输入转速;v为车辆行驶速度。

在进行不同挡位载荷信号提取时,为增加有效载荷比例,保证各挡载荷数据完整性,需删除空挡数据和合理选取换挡过程数据分割节点。经过数据提取,不同挡位在强化耐久工况下的载荷统计特征可以较为方便地获得,也为最终不同扭矩范围转数(RMH)的统计、不同齿轮啮合时传动系零部件损伤的计算创造了条件。从各挡扭矩曲线(图2)可见:在强化耐久工况试验过程中1挡扭矩变化范围为-750~1081 N·m,2挡扭矩变化范围为-700~800 N·m,3挡扭矩变化范围为-630~537 N·m,4挡扭矩变化范围为-400~350 N·m。由于传动系统的零部件在不同速比或挡位时其实质是处于不同的传动齿轮啮合对,在分析传动系受载及后续载荷计数、循环次数外推、最终设计加载谱时都需要考虑不同挡位下载荷的变化范围,避免造成不符合实际运行状况的不当加载。

煤层顶板封盖能力制约裂缝高度展布,韩城区块煤层与顶底板组合有4种类型:砂岩-煤层-泥质砂岩(Ⅰ类)、泥岩-煤层-泥质砂岩(Ⅱ类)、泥岩-煤层-泥岩(Ⅲ类)、砂岩-煤层-泥岩(Ⅳ类)如图3所示。厚层泥岩、砂质泥岩等岩性具备应力遮挡能力。可用顶底板封盖能力指数评价遮挡能力[16]。顶底板封盖能力指数是指煤层以上15 m内泥岩总厚度与砂岩(灰岩)总厚度的比值。比值越大封盖能力越强。一般封盖指数小于0.8时,压裂越容易沟通顶板,裂缝在煤层及顶板界面延伸长度长,易影响邻井。

图2 各挡位扭矩信号

3 循环次数统计与外推

汽车动力系统耐久性试验(PTE)需要在试验场进行成千上百次的不同工况循环,而实际进行汽车传动系统载荷数据采集时由于试验时间、试验人员、试验设备等因素的限制无法采集全部循环的试验数据。在后续应用时需要对有限的载荷数据进行载荷循环计数和载荷循环外推,获得目标循环里程下的载荷量,利用外推后的载荷量来进行后续的室内台架试验。

通常采用的载荷循环计数方法有峰值计数法(PEAK)、跨峰值计数法(MAX)振程计数法(AMP)、雨流计数法等(RF)等[7]。在计数过程中需要将载荷信号波形离散化,使其变成载荷数据序列,然后再按照一定的计数方法进行计数。峰值计数法计数结果对于疲劳寿命估计而言偏于保守,振程计数法对小波动十分敏感,对疲劳寿命而言不够安全,且前3种计数法都缺乏严格的力学依据。

雨流计数法是1968年由日本学者Matsuishi.M和Endo.T提出的[8],它从弹塑性应力-应变滞回线的计数发展而来,将载荷统计过程和材料疲劳特性密切地联系起来,具有明显的力学基础,对于随机载荷不规则因数小于0.7的计数结果较为准确。由于汽车传动系载荷波动较大,其不规则因数小于0.7,故采用雨流计数法进行载荷循环计数与实际情况较为相符。

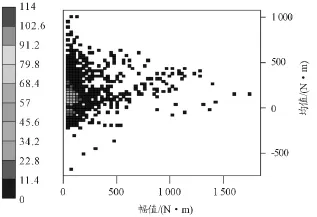

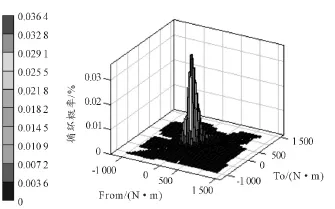

在实际载荷信号中混有较多的高阶小量循环,这部分载荷对传动系零部件疲劳耐久性不造成影响,所以在计数过程中需要剔除。在进行每个挡位的载荷循环计数时,为了便于后续外推分布概率的计算,选择最大载荷幅值的2%作为小载荷剔除门限进行计数。由于多挡位数据量较大,此处仅选择1挡雨流计数矩阵(RFM)(图3)进行展示,在后续雨流计数矩阵外推结果及试验台加载谱编制也以此为例。

图3 1挡载荷雨流计数矩阵

在进行载荷数据的外推时通常采用以下4种外推方法[9]:① 参数法外推;② 时域外推;③ 按里程、分位点外推;④雨流计数矩阵外推。参数法外推实现了对载荷频次外推的目的,但不能对载荷值和对应频次同时外推,对于一些极值载荷没有准确的预测。时域信号外推法通过提取时域信号拐点,运用门限峰值法(POT)提取极值,估计超过值的广义帕累托分布(GDP)[10]。结合超过值分布产生随机载荷序列进行时域信号重构,在需要得到外推时间序列时,这种外推方法较为适宜。按里程、分位点外推方法则是根据实际需要进行的选择,考查目标为行驶里程差异性时选择按里程外推,考查目标为工况差异性时选择按分位点外推法,一般将按里程、分位点外推法与其他3种方法联合使用。

对于汽车传动系台架试验加载谱编制,雨流计数矩阵外推不仅可以实现载荷循环数与载荷值的双向外推,而且可以有效预测对构件寿命影响较大的大载荷值,也不需要进行时域重构,是一种较为理想的外推方法。

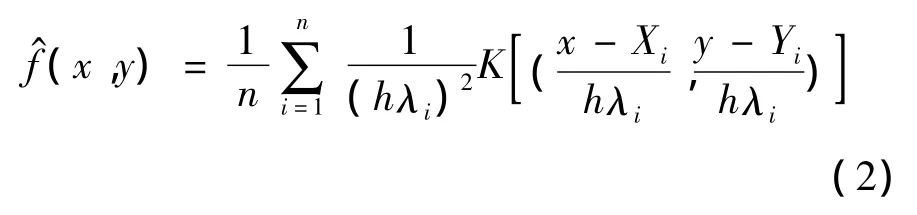

雨流矩阵外推是一种典型的非参数外推方法,首先由Dessler在其发表的文献中提出[11]。雨流计数的结果即雨流矩阵可以看作是一个二维概率分布,将原雨流矩阵中每一个载荷单元循环次数除以总循环次数就可以简单构造出一个矩阵频次分布的概率密度函数。根据每一个载荷单元及其相邻区域循环出现的概率随机地插入循环数即可重新构造出原始雨流矩阵任意倍数的外推雨流矩阵。然而,在实际操作时需要考虑对构件疲劳寿命具有较大影响的大载荷循环数的分布状况,需要使用适当的核概率密度估计函数来有效预测大载荷概率的分布。需要将雨流矩阵中各分布点等效为对应的二维(x,y)坐标点,任意一点处的概率密度为(x,y),可根据式(2)和(3)将离散的概率密度分布转化为连续的概率密度分布函数。对传动系零部件疲劳耐久性影响较大的大幅值载荷分布状况则通过对原有大幅值载荷进行威布尔拟合来进行估计。由于在小载荷区域频次分布较为密集其变异性较小,而在载荷较大的区域对应循环次数较少变异性较大,需要针对不同区域采用不同的带宽值来进行概率密度的预测,通常根据威布尔拟合结果,在进行Epanechnikov核函数概率密度估计[12]时采用自适应可变带宽来增强预测结果的准确性。通过以上方法,最终获得强化耐久循环中1挡雨流矩阵概率分布,如图4所示。

外推后雨流矩阵各载荷单元循环数分布概率计算公式如下:

其中:N为目标总循环次数;nij为从第i级载荷到第j级载荷的循环次数。

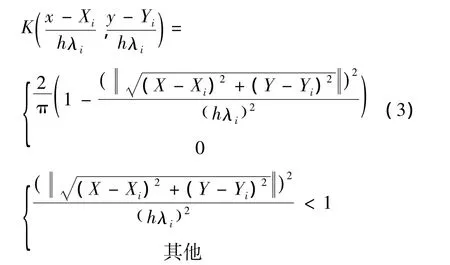

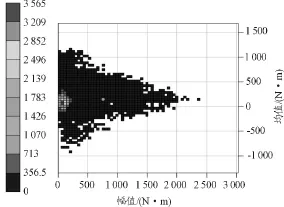

根据概率密度分布,可以运用式(4)计算出不同载荷单元的载荷循环次数。进行传动系试验台加载时,需要对所编载荷谱块循环至少10次,而所包含的总载荷量要对应试验场汽车动力系统耐久性试验规范进行约290个强化耐久循环的载荷,所以需要将强化耐久工况下一挡数据进行290倍外推以获得目标里程所对应的挡位载荷。根据以上理论运用Matlab软件最终获得外推290倍以From-To方法计数的雨流计数矩阵,最终转化为采用均幅值方法计数的雨流矩阵,如图5所示。

图4 外推290倍循环分布概率

图5 外推290倍循环计数结果

4 雨流循环分位点外推

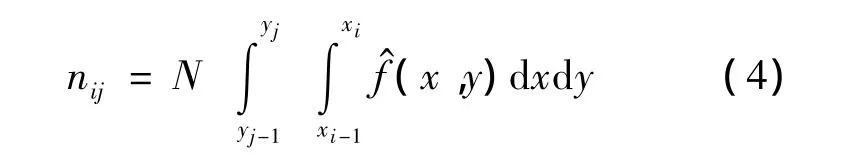

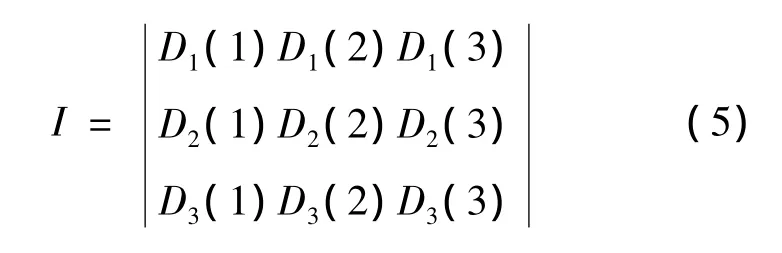

雨流矩阵分位数外推法是根据小样本驾驶员试验测得的数据组成的数据集来预测母本数据中大量驾驶员试验载荷数据所包含的大载荷值雨流分布,是对雨流循环次数外推的进一步完善。由此可知,雨流矩阵分位数外推法本质上考察的是不同驾驶者因大幅值载荷差异性导致的构件损伤差异性,在对载荷数据进行处理时需要考虑样本内不同驾驶员间在相同载荷水平下载荷循环数的相关性,进而对不同驾驶员载荷数据雨流矩阵中不同区域损伤进行量化,并运用多维统计分析理论进行损伤分位点的确定。按分位点进行雨流矩阵外推时,需要将雨流矩阵中大量载荷单元归类为一系列具有相似损伤特性的簇中[13],通常进行简化计算,归类为3个损伤区域。选择对应材料的S-N曲线计算每个区域损伤,这样获得的每位驾驶员雨流矩阵就有3个损伤值,最终3位驾驶员可以产生一个3×3损伤矩阵,如式(5)所示。

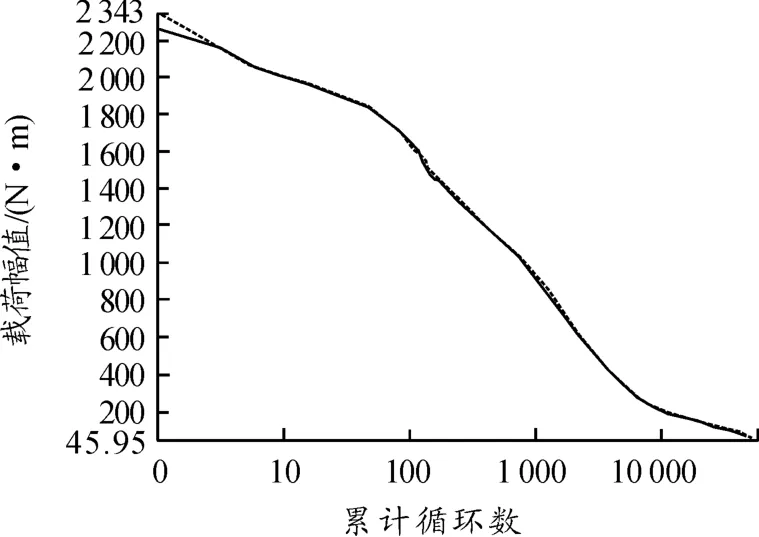

假设该损伤矩阵服从多维正态分布,则可利用该矩阵计算协方差矩阵和平均矢量(Dxp(1),Dxp(2),Dxp(3)),最终可以确定出第m百分位数的损伤矢量。对外推30倍后的雨流矩阵进行以上操作,获得一个新的损伤矢量:(Dnew(1),Dnew(2),Dnew(3))。根据第m百分位数损伤矢量与每个新损伤矢量的比例关系对外推后的矩阵进行缩放,从而产生第m百分位数损伤雨流分布图。利用S-N曲线将损伤雨流分布图转化为载荷循环次数雨流矩阵。图6为外推30倍后的95%驾驶员的雨流循环数分布结果。图7为按照95%分位数外推前后的结果对比,可以清晰地看到载荷幅值较大的载荷频次有所改变,而对部件疲劳耐久影响较小的载荷频次变化较小,符合大量驾驶员试验情况下引起构件损伤的大载荷分布差异性。

图6 分位点外推至95%驾驶员

图7 95%分位数外推前后对比

5 结束语

通过比较汽车传动系载荷谱数据获取方法,阐述了应用试验场汽车耐久性试验数据进行后续室内台架试验的可行性。针对汽车使用和汽车传动系工作的特点,以挡位作为传动系载荷数据处理过程中的划分准则,提取不同循环类型对应的各挡载荷信号。根据雨流计数方法对载荷数据进行统计,通过雨流矩阵外推方法和雨流矩阵分位点外推法将载荷循环次数进行了外推,最终获得了目标里程对应的的当量载荷,为后续进行台架试验载荷谱的编制提供了所需的载荷数据。

[1]罗天洪,周军超,黄兴刚,等.应用载荷谱的宽体矿用车驱动桥壳寿命预估[J].重庆理工大学学报:自然科学版,2014(1):23-27.

[2]谯凯,邹喜红,石晓辉,等.双离合器变速器振动与冲击载荷谱的采集与分析[J].重庆理工大学学报:自然科学版,2014(5):19-23.

[3]王德俊,平安,徐灏.随机疲劳载荷的处理及载荷谱编制准则[J].东北大学学报,1994(4):327-331.

[4]陈欣,项昌乐,郑慕侨.车辆传动系多工况随机载荷谱的统计处理方法[J].汽车工程,1999(4):232-237.

[5]Prashant R P,Yogesh V D.Light Truck Wheel Bearing Duty Cycle Acquisition for Germany and China[J].SAE International,2013,12(9):119-121.

[6]YUNG-Li,Lee.Fatigue.Testing And Analysis[M].Burlington:Elservier Butterworth-Heinemann Pubication,2000:311.

[7]高镇同.疲劳可靠性[M].北京:北京航空航天大学出版社,2000.

[8]Rychlik.A new definition of the rain flow cycle counting method[J].International Journal of Fatigue,1987,9(2):1561-1564.

[9]刘岩,张喜逢,王振雨,等.载荷谱外推方法的对比[J].现代制造工程,2011(11):8-11.

[10]李文礼,石晓辉,柯坚,等.关联用户的汽车传动系载荷谱室内台架试验编制方法[J].机械工程学报,2014(20):143-150.

[11]Bernhard Grunder.Design of Durability Sequences Based on Rain Flow Matrix Optimization[C]//SAE International Congress and Exposition Detroit,Michigan February 23th.USA:[s.n.],1998.

[12]Adrian G.Kernel Bandwidth Estimation for Nonparametric Modeling[J].IEEE Transactions on systems,2009,39(6).

[13]张英爽.装载机传动系载荷谱的测取与应用研究[D].长春:吉林大学,2014.