微织构自润滑刀具干切削0Cr18Ni9奥氏体不锈钢的切削性能

龙远强,邓建新,周后明,易 斌

(湘潭大学机械工程学院,湘潭411105)

0 引 言

奥氏体不锈钢具有优异的耐腐蚀性能和良好的综合力学性能,广泛应用于机械、化工、建筑、医疗器械等领域[1-2]。但由于奥氏体不锈钢本身的高塑性、高延展性以及导热性差等特点,使得其在机加工过程中容易出现切削温度高、切削力大、加工硬化严重等问题,是典型的难加工材料[3]。尤其在干切削加工时,由于缺少切削液的润滑作用,刀具与工件、刀具与切屑之间的摩擦加剧,引起切削温度骤升、切屑粘结严重、刀具磨损加剧、工件加工表面质量恶化等一系列问题。为解决奥氏体不锈钢的干切削难题,国内外学者从刀具材料[4]、切削工艺[5]及涂层技术[6-7]等方面进行了相关研究。

表面微织构技术是在摩擦副表面加工出具有一定尺寸、规则的几何形貌(如微槽、微孔等)[8],相对于光滑表面而言,合理的微织构表面能够实现良好的减摩、降磨以及抗粘结效果[9-10]。微织构刀具能够减少刀具与工件、刀具与切屑之间的摩擦,提高刀具的切削性能,特别是在加工难切削、易粘刀材料时具有独特的优势。日本学者Enomoto[11]等利用飞秒激光在WC-Co硬质合金铣刀的前刀面上加工出了微槽型纳微织构,并在织构表面涂覆DLC(类金刚石)涂层,然后使用这种表面微织构刀具对铝合金进行切削试验,结果发现,纳微织构刀具在干切削和微量润滑条件下都能有效降低切削力,减少铝切屑与刀具的粘结;Kawasegi[12]等利用飞秒激光在车刀前刀面制备了表面纳微织构,该刀具在400m·s-1以上的高速切削条件下的切削力要明显低于传统刀具的;Chang[13]等在铣刀前刀面加工出了不同方向的微条织构,并进行切削试验,结果表明,合理方向的微织构能够有效减小刀具的磨损;吴泽[14]、戚宝运[15]等利用微织构刀具对Ti-6Al-4V钛合金进行切削试验后发现,微织构在干切削及微量润滑条件下都能有效减小刀屑间的摩擦,提高钛合金的切削性能,改善钛合金切屑粘结的现象;邓建新[16-17]等利用飞秒激光在硬质合金刀具和陶瓷刀具表面加工的纳微织构在切削过程中能有效减小刀具与切屑间的摩擦,使切削力与切削温度均得以降低。

表面微织构技术与固体润滑剂自润滑技术的有机结合是改善刀具切削润滑性能的新思路,鉴于此,作者针对0Cr18Ni9奥氏体不锈钢的难切削特性,结合刀具切削受力的特点,制备了微织构自润滑刀具,并采用这种刀具与微织构无固体润滑刀具、传统无织构刀具对奥氏体不锈钢进行切削试验,旨在验证微织构自润滑刀具加工奥氏体不锈钢的良好切削性能。

1 试验方法

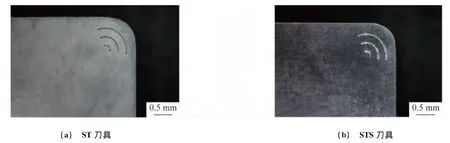

试验以41605N硬质合金刀片(株洲钻石切削刀具有限公司生产)作为基体,其主要成分为WC-6%TiC-6%Co(质量分数,下同),力学性能如表1所示。对41605N硬质合金刀具的前刀面进行抛光处理,使其表面粗糙度Ra≤0.05μm;然后利用半导体侧面泵浦YAG激光打标机(主要性能参数如表2所示)在刀具的前刀面上加工出圆弧型微织构,制成微织构刀具(Surface-textured Tool,简称 ST 刀具);加工好的微织构如图1(a)所示,微织构的宽度约为30μm,深度约为60μm。为降低微织构对刀具强度的影响,圆弧微织构距主切削刃约200μm。将加工过的微织构刀具放置在无水乙醇溶液中利用超声波清洗两次,每次30min,清洗加工微织构过程中因烧蚀产生的微粒。在显微镜下利用手工涂抹的方法填充固体润滑剂MoS2,制成微织构自润滑刀具(Surface-textured Tool with Solid Lubricant,简称STS刀具),如图1(b)所示。将对比试验用的传统硬质合金(41605N)刀具简称为CT刀具。

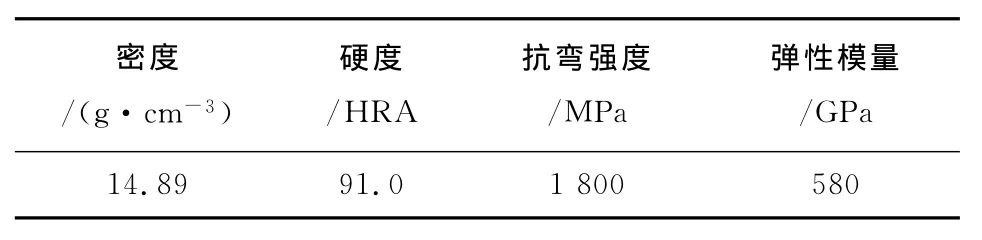

表1 刀具基体的主要力学性能Tab.1 Main mechanical properties of tool substrate

表2 激光打标机的主要性能参数Tab.2 Main performance parameters of laser marking machine

图1 ST刀具和STS刀具的表面形貌Fig.1 Surface morphology of ST tool(a)and STS tool(b)

在普通CA6140型车床上进行切削试验,工件材料为0Cr18Ni9奥氏体不锈钢,切削方式为连续干切削,切削刀具分别为STS刀具、ST刀具及CT刀具。对传统硬质合金刀具的前刀面进行同样的抛光处理,三种刀具的基材和安装角度均一致。刀具的主要安装角度:主偏角为45°,前角为-5°,后角为5°,刃倾角为0°。切削条件:切削速度为60~120m·min-1,进给量为0.1mm·r-1,切削深度为0.4mm。

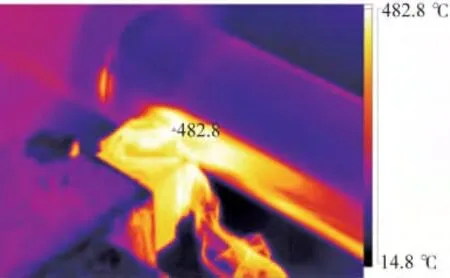

使用Kister9257BA型压电晶体动态测力仪对切削力进行测试;使用Fluke Ti32型手持式热成像仪对稳定切削过程中的温度分布进行成像,并将成像中的最高温度作为切削温度;利用JSM-6610LV型扫描电镜(SEM)观察刀具前刀面的磨损形貌;使用手持式数码显微镜观察切屑的形貌。

2 试验结果与讨论

2.1 切削力

由图2(a)可知,STS刀具与ST刀具在开始切削时的切削力均低于CT刀具的,且填充有固体润滑剂的STS刀具表现出了更低的切削力。STS刀具开始切削时便有大量的固体润滑剂溢出,从而使切削力较小。由图2(b)可见,切削3min后继续切削时,STS刀具的切削力仍小于CT刀具与ST刀具的,而ST刀具与CT刀具的相差不大。这表明STS刀具在持续切削过程中仍具有较小的切削力。

由图3可见,与CT刀具相比,STS刀具在60~120m·min-1切削速度下稳定切削时的主切削力下降了8%~16%,切削抗力下降了12%~17%,进给抗力下降了5%~17%。

图2 三种刀具在切削速度为120m·min-1时的主切削力Fig.2 Main cutting force of CT tool,ST tool and STS tool at cutting rate of 120m·min-1:(a)at the begining of cutting and(b)after cutting for 3min

图3 三种刀具在不同切削速度下稳定切削时的三向切削力Fig.3 Three direction forces of three kinds of cutting tools at different cutting speed as tables:(a)main cutting force;(b)thrust cutting force and(c)feed cutting force

2.2 切削温度

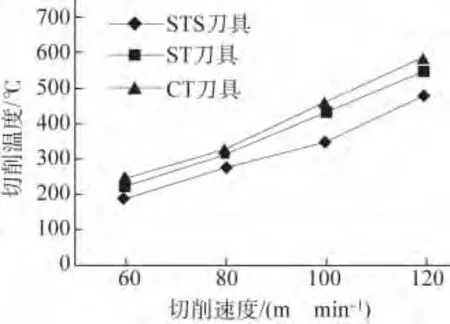

由图4可知,STS刀具在120m·min-1切削速度下的最高温度出现在刀尖处。由图5可知,在不同的切削速度下,STS刀具的切削温度明显低于CT刀具与ST刀具的;与CT刀具相比,STS刀具的切削温度下降了15%~24%。

2.3 前刀面的磨损形貌

刀具在加工不锈钢时前刀面的磨损形式主要为粘着磨损。在120m·min-1的切削速度下切削3min后,CT刀具的前刀面出现了较严重的切屑粘结,而STS刀具由于固体润滑剂的作用仅出现轻微的粘结,如图6所示,CT刀具、ST刀具和STS刀具上 切 屑 粘 结 的 长 度 分 别 为 0.782,0.712,0.608mm。可见,STS刀具的切屑粘结长度比CT刀具的约减小了22%,STS刀具的抗粘结性能明显优于CT刀具与ST刀具的。

图4 STS刀具在120m·min-1切削速度下的温度分布Fig.4 Temperature distribution of STS tool at cutting rate of 120m·min-1

图5 三种刀具在不同切削速度下的切削温度Fig.5 Cutting temperature of three kinds of tools at different cutting rates

2.4 切屑形貌

由图7(a)可知,STS刀具切屑的曲卷半径明显小于CT刀具切屑的。由图7(b~c)可见,在相同的切削条件下,STS刀具切屑被剪切的次数要高于CT刀具切屑的,这表明STS刀具的剪切角大于CT刀具的。此外还可以看出,STS刀具切屑的变形明显小于CT刀具的。

2.5 讨 论

试验结果表明,在切削0Cr18Ni9奥氏体不锈钢时,与传统CT刀具相比,STS刀具有更低的切削力及切削温度,改善了切屑在前刀面的粘结,减小了切屑的曲卷半径,表现出了更佳的切削性能。STS刀具切削性能的改善主要归因于微织构与固体润滑剂的双重作用。由金属切削理论可知,主切削力Fz可近似表示为:

式中:Ff为切削摩擦力;β为摩擦角;γ0为刀具前角;aw为切削宽度;lf为刀屑接触长度;τc为平均剪切应力;Ar为切削宽度。

在切削过程中,切削力与切削热作用使得MoS2固体润滑剂从微织构中挤出,并随着切屑的移动而涂覆在刀具和切屑的接触面上,形成固体润滑膜,因此使得平均剪切应力减小,进而使得切削摩擦力减小,从而降低了切削力与切削温度。此外,微织构与固体润滑剂的作用亦使切屑与刀具的接触长度减小,剪切角增大,从而增加了切屑的曲卷,有利于切削断屑。

图6 三种刀具在120m·min-1切削速度下切削3min后前刀面的SEM形貌Fig.6 SEM morphology of rank face of three kinds of tools after cutting at cutting rate of 120m·min-1 for 3min:(a)CT tool;(b)ST tool and(c)STS tool

图7 CT刀具和STS刀具在100m·min-1切削速度下切削3min后得到的切屑形貌Fig.7 Morphology of ships obtained by CT tool and STS tool cutting at cutting rate of 100m·min-1for 3min:(a)macrograph;(b)CT tool chip,partial enlarged view and(c)STS tool chip,partial enlarged view

切屑的移动方向与微槽织构方向近似垂直,如图8所示,切屑移动经过微织构时使刀屑接触面积减少,进而使切屑不能牢固地粘结在微织构区域,特别是当切屑经过填充有固体润滑剂的微织构时,切屑难以粘结在织构后方,如图8(b)所示。

图8 ST刀具和STS刀具微织构处的切屑形貌Fig.8 Chip adhension micrograph on texture area of ST tool(a)and STS tool(b)

3 结 论

(1)与传统刀具相比,微织构自润滑刀具的主切削力、切削抗力、进给抗力分别降低了8%~16%,12%~17%,5%~17%,同时切削温度也降低了15%~24%,明显提高了0Cr18Ni9奥氏体不锈钢的切削性能。

(2)填充固体润滑剂的微织构具有良好的抗粘结性能,微织构自润滑刀具能有效改善切削0Cr18Ni9奥氏体不锈钢时的粘刀现象,切屑粘结长度约减小了22%。

(3)微织构自润滑刀具能增加切屑的曲卷,提高切屑的断屑能力。

[1]顾纪清.不锈钢的应用手册[M].北京:化学工业出版社,2008.

[2]张真源,王弘.304不锈钢的超高周疲劳性能[J].机械工程材料,2008,32(1):79-83.

[3]郑文虎.难切削材料加工技术[M].北京:国防工业出版社,2008.

[4]DENG Jian-xin.Wear mechanisms of cemented carbide tools in dry cutting of precipitation hardening semi-austenistic stainless steel[J].Wear,2011,270(7/8):520-527.

[5]IHSAN K.Determination of optimum cutting parameters during machining[J].Materials and Design,2004,25:303-305.

[6]FERNANDEZ-ABIA A I.Behaviour of PVD coating in the turning of austenistic stainless steels[J].Procedia Engineering,2013,63:133-141.

[7]刘战强,万熠.高速切削刀具材料及其应用[J].机械工程材料,2006,30(5):1-8.

[8]BASNYAT P.Surface texturing for adaptive solid lubrication[J].Surface & Coatings Technology,2008,23:73-79.

[9]VOEVODIN A A,ZABINSKI J S.Laser surface texturing for adaptive solid lubrication[J].Wear,2006,261:1285-1292.

[10]朱昊,罗唯力.表面工程技术抗微动损伤的研究现状[J].机械工程材料,2003,27(4):1-4.

[11]卢艳,刘佐民.微循环表面网状形态对其润滑特性影响的研[J].摩擦学学报,2013,33(4):357-362.

[12]ENOMOTO T,SUGIHARA T.Improving anti-adhesive properties of cutting tool surfaces by nano/micro-textures[J].Manufacturing Technology,2010,59:597-600.

[13]NORITAKA K.Development of cutting tools with microscale and nanoscale textures toimprove frictional behavior[J].Precision Engineering,2009,33:248-254.

[14]WU Ze,DENG Jian-xin.Performance of the self-lubricating in dry cutting of Ti-6Al-4V[J].The International Journal of Advanced Manufacturing Technology,2012,62(9/12):943-951.

[15]戚宝运,李亮.微织构刀具正交切削Ti6Al4V的试验研究[J].摩擦学报,2011,31(4):346-351.

[16]XING You-qiang,DENG Jian-xin.Cutting performance and wear mechanism of nanoscale and microscale textured Al2O3/TiC ceramic tools in dry cutting of hardened steel[J].International Journal of Refractory Metals and Hard Materials,2014,43:46-58.

[17]DENG Jian-xin.Performance of femtosecond laser-textured cutting tools deposited with WS2lubricant coatings[J].Surface & Coatings Technology,2013,222:135-143.