膜片阀破裂压力稳定性研究

白少卿,孙 亮

(西安航天动力研究所,陕西西安710100)

0 引言

膜片隔离阀广泛应用于单组元液体火箭发动机推进剂贮存与供应系统中,对预包装的推进剂进行封存隔离,具有结构简单、质量轻、成本低的特点。当发动机启动时,膜片在一定的挤压压力作用下破裂,使推进剂充填到发动机控制阀前,完成待机准备。为了控制膜片的破裂压力和破裂部位,并防止膜片破裂时产生掉屑,通常在膜片上要预制一定形状的刻痕。

膜片破裂压力是膜片阀最关键的性能参数。从系统安全性和工作可靠性考虑,通常将破裂压力值限定在较小的范围。影响膜片破裂压力的因素很多,如原材料、加工、测量、试验系统等,任一影响因素的偏差,都可能导致同批生产的膜片破裂压力偏离设计要求或出现较大散差,不能够满足验收要求。由于膜片阀为单次工作阀门,实际应用中膜片采用批次生产、同批膜片抽样进行破裂压力试验的方法,保证膜片刻痕剩余厚度范围能够满足破裂压力要求。本文主要研究膜片破裂压力的影响因素和提高破裂压力稳定性的控制方法,并通过理论计算、应力分析和试验验证的方法,验证了膜片破裂压力控制方法的可行性和有效性。

1 膜片技术状态

本文以某姿控动力系统贮箱出口膜片组件为例。该膜片组件入口(膜片无刻痕面)直接接触推进剂,出口(膜片刻痕面)与下游管路连接,系统要求膜片破裂压力为1.4±0.4 MPa。膜片材料为纯钛带,厚度为0.14 mm,刻痕型式为单铰型,刻痕直径为Φ15.6 mm,试验气密压力为0.4 MPa。膜片组件和膜片结构示意图分别见图1和图2。

图1 膜片组件结构示意图Fig.1 Structure diagram of membrane subassembly

图2 膜片结构示意图Fig.2 Structure diagram of membrane

2 膜片破裂压力理论计算

膜片在加压破裂过程中受压时将会引起向非加压一侧变形(鼓起),即膜片破裂为拉伸和剪切综合作用的结果。膜片承受压力为均匀作用在整个平面上,因此结构最薄弱处为剩余厚度最小刻痕部位。膜片破裂时,刻痕应力最大处首先发生屈服并撕裂,进一步沿刻痕撕裂整个膜片。

由于膜片受压引起的变形比较复杂,设计时以纯剪切破坏原理简化计算膜片破裂压力,以整圆周刻痕近似计算剩余厚度。

由公式

式中:δ为膜片剩余厚度,mm;τ为切应力,MPa;d为刻痕直径,mm;p为膜片破裂压力,MPa。

对于塑性材料,一般取切应力τ=(0.5~0.6)σb,后续研制中可以根据选用材料和膜片实际破裂压力对系数进行修正。

3 破裂压力影响因素及应力分析

根据公式(1),膜片破裂压力与材料抗拉强度、刻痕剩余厚度成正比关系,与刻痕直径成反比关系。根据膜片研制经验,膜片破裂压力还受到膜片支撑处尺寸、刻痕偏心和试验系统等因素的影响。

为研究影响因素中膜片尺寸参数对膜片破裂压力的影响程度,在保持相同压力的情况下,分别对由于膜片剩余厚度偏差、刻痕直径偏差、膜片支撑处尺寸偏差和刻痕偏心等因素造成的膜片最大应力差异进行计算分析。由于膜片刻痕部位尺寸很小,并且硬件计算能力有限,有限元网格不能无限细化,无法对微小的变化带来的影响进行准确的定量计算,应力计算结果仅作为定性分析的参考。

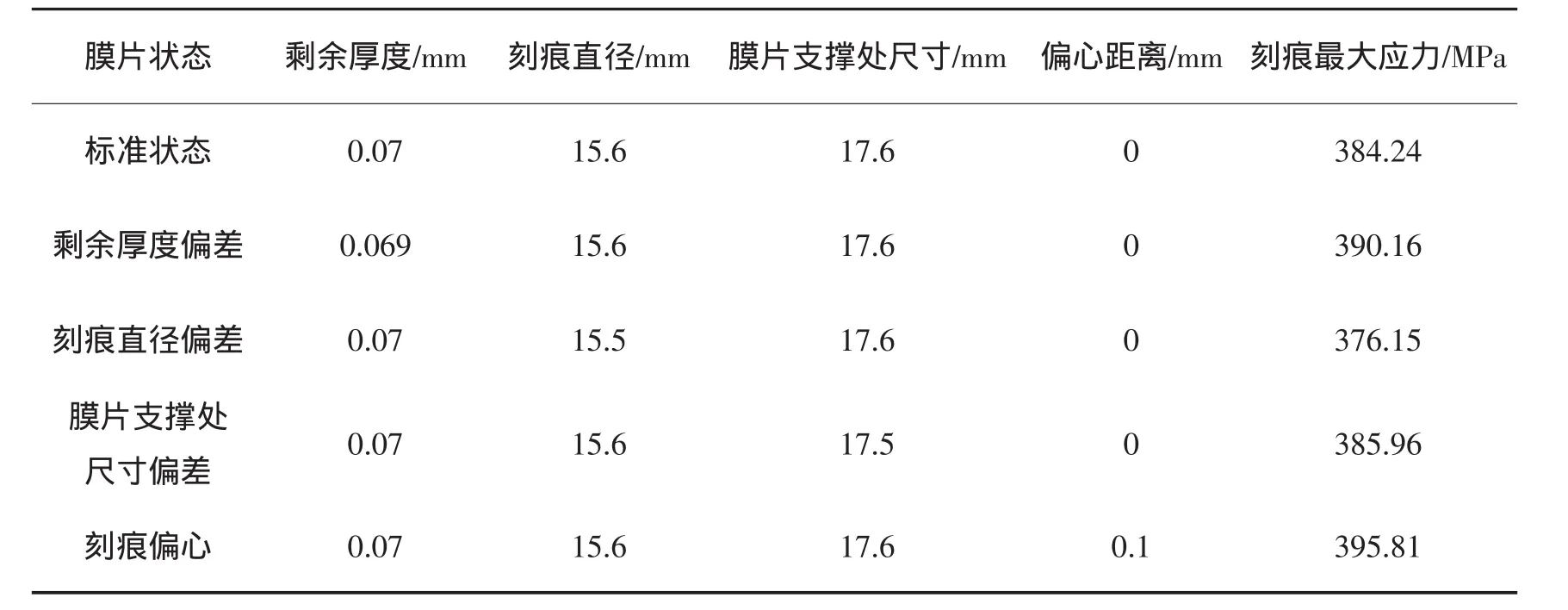

不考虑弹性模量和塑性的非线性因素,按照刻痕底部宽度0.2 mm、槽口宽度约0.4 mm(模具决定)计算。采用ANSYS静态结构计算模块,对标准状态膜片(剩余厚度为0.07 mm、刻痕直径为φ15.6 mm、无偏心)和单一影响因素作用状态下的膜片分别进行应力计算和对比分析,标准状态膜片应力分布见图3,对比情况见表1。

图3 膜片应力分布图Fig.3 Distribution of diaphragm stress

表1 不同因素对膜片应力影响情况对比Tab.1 Influence of different factors on diaphragm stress

仿真计算结果表明:

1)膜片受压时最大应力出现在刻痕部位;

2)膜片刻痕剩余厚度对破裂压力影响最大,1 μm剩余厚度变化导致膜片最大应力变化约5.92 MPa,刻痕加工时确保剩余厚度准确控制在设计范围内,并保证同批膜片剩余厚度的一致性;

3)膜片组件刻痕偏心和刻痕直径偏差对破裂压力影响也较大,1 μm偏差导致膜片最大应力变化分别为0.12 MPa和0.08 MPa,加工时应严格控制。

4 控制措施

在膜片破裂压力影响因素中,刻痕直径、外圆和膜片支撑处尺寸均为设计参数。通常在设计文件中对其加工尺寸有严格要求,在生产过程中进行严格控制,并且膜片加工后需要对外圆毛刺进行修整以保证刻痕不发生较大的偏心。因此,刻痕直径、膜片支撑处尺寸和刻痕偏心这三个影响因素在正常生产过程中即可得到较好的控制。为保证膜片阀破裂压力的稳定性,还需要对膜片生产和试验过程中容易出现较大偏差的三个影响因素,即材料抗拉强度、刻痕剩余厚度和试验系统状态采取控制措施。

4.1 材料抗拉强度控制

膜片常用的材料有纯铝、纯钛和不锈钢等。原材料抗拉强度值与膜片刻痕剩余厚度值、破裂压力值紧密相关,原材料抗拉强度值的范围也直接决定了同一种膜片在固定刻痕直径和剩余厚度的情况下,膜片破裂压力的范围。为保证膜片破裂压力满足要求,对原材料抗拉强度采取的控制措施为:

1)对于抗拉强度散差较小的原材料(小于30 MPa),可复验后直接使用;

2)对于抗拉强度散差较大的原材料,可通过控制供货原材料抗拉强度散差在一较小范围(50~70 MPa,可通过严格控制退火温度和退火时间实现),将其分为单卷抗拉强度散差较小(不大于20 MPa)的小卷(1~1.5 kg)进行复验和验收,并于使用前通过工艺试验确认该卷材料加工膜片的各项参数。

4.2 刻痕剩余厚度控制

影响膜片刻痕剩余厚度的因素不仅包括刻痕的加工方法,刻痕剩余厚度测量是否准确同样对膜片破裂压力影响很大。因此,膜片刻痕剩余厚度的控制,主要包含对刻痕加工方法的控制和对刻痕剩余厚度测量的控制两个方面。

4.2.1 刻痕加工方法的控制

对于纯铝等机械性能较低的材料,由于其加工性好,通过机械冲压的加工方法,即可较好的控制刻痕深度和一致性。

对于纯钛等机械性能较高的材料,如采用传统的机械冲压方法加工刻痕,需要刀具采用高力学性能的材料,并对刀具的型面加工精度也提出较高要求,才能保证膜片刻痕不出现散差较大和加工效率较低的问题。因此,对于膜片使用机械性能较高材料的情况,可采用光刻化铣工艺加工刻痕。通过将膜片刻痕深度设计至约为母材厚度一半,膜片外圆双向化铣而内圆(刻痕)单向化铣,化铣液增加稳定剂的方法,能够很好地保证单件膜片及整批膜片刻痕剩余厚度的一致性,极大提高膜片合格率。

4.2.2 刻痕剩余厚度测量的控制

膜片刻痕剩余厚度值与破裂压力存在对应关系,而剩余厚度值是通过测量而得,因此测量的准确性也是决定膜片破裂压力的关键因素。通常,刻痕剩余厚度的测量包括接触式测量方法和非接触式测量方法,对其采取的控制措施为:

1)接触式测量方法能够直接测量刻痕剩余厚度值。可采取刻痕圆周5点均布测量,使用高精度测量仪器(微米级及以上),控制测头尺寸不大于刻痕底部尺寸,单点剩余厚度复测确认,控制膜片平面度、定人定岗等方法进行控制。

2)非接触式测量方法是通过分别测量刻痕深度和母材厚度来换算出刻痕剩余厚度值,并且通常精度可控制在纳米级。因此,采用非接触式测量方法进行刻痕深度测量时,应保证膜片具有较高的平面度,以保证测量结果的准确性。

4.3 试验系统状态控制

试验系统对膜片破裂压力的影响主要来自于两方面:一是膜片安装工装可能给膜片带来的不同于实际工作状态的几何参数影响,最常见的是膜片支撑处直径的差异;二是试验系统对膜片增压速度的一致性控制。针对试验系统采取的控制措施为:

1)膜片破裂压力工艺摸索试验和膜片验收破裂试验均采用真实膜片阀体为工装,并按照真实产品进行装配,以保证试验状态和真实产品状态一致,消除试验工装对试验产品状态的影响;

2)通过在试验系统中增加限流装置和压力容器,并摸索限流装置通径与压力容器体积的匹配关系,保证在系统工作压力下,膜片从开始增压至最终破裂的时间有效控制在要求范围内。

5 验证情况

某姿控动力系统贮箱出口膜片组件首批产品研制中,膜片抽样进行破裂压力试验时1件产品出现0.82 MPa低压破裂,加倍抽检又出现1件产品高压1.9 MPa破裂的问题,超出系统要求的1.4±0.4 MPa的要求,故障率达到7.1%。针对该问题进行了膜片破裂压力稳定性专项攻关。采用头脑风暴法,从人、机、法、料、环及加工过程对影响光刻膜片破裂压力的各种原因进行现场了解、分析、讨论与整理,最终确定材料抗拉强度、刻痕剩余厚度和试验系统状态三个因素为影响膜片破裂压力稳定性的主要原因,并采取了上述控制措施。后续多批次膜片生产和验收中,均未出现破裂压力超差的问题,膜片破裂压力稳定性得到了保证,具体情况见表2。

表2 采取控制措施后膜片破裂试验情况Tab.2 Results of bursting test for membrane valve using control measures

6 结束语

影响膜片破裂压力稳定性的因素很多,本文通过理论分析和应力计算对各因素进行了梳理和分析,提出需着重控制3个影响因素:材料抗拉强度、刻痕剩余厚度和试验系统状态。该方法通过了某姿控动力系统贮箱后膜片组件研制的验证,可推广应用于同类产品的研制。

[1]朱宁昌.液体火箭发动机设计(下)[M].北京:宇航出版社,1994.

[2]宁建华.光刻膜片在膜片阀中的应用[J].火箭推进,2005,31(1):33-34.NING Jianhua.Photoetching diaphragm in burst valve application[J].Journal of Rocket Propulsion,2005,31(1):33-34.

[3]龚志钰,李章政.材料力学[M].北京:科学出版社,1999.

[4]杨源泉.阀门设计手册[M].北京:机械工业出版社,1992.

[5]陆培文,高凤琴.阀门设计计算手册[M].2版.北京:中国标准出版社,2008.

[6]陆培文.实用阀门设计手册[M].2版.北京:机械工业出版社,2007.

[7]张清双,尹玉杰,李树勋,等.阀门和驱动装置技术手册[M].北京:化学工业出版社,2010.

[8]张旭虎,唐斌,李金山,等.航天器贮箱用钛制隔膜变形过程的数值模拟[J].宇航学报,2010,31(9):2184-2188.

[9]罗胜彬,宋春华,韦兴平,等.非接触测量技术发展研究综述[J].机床与液压,2013,41(23):150-153.

[10]张善群.当代国外液体火箭发动机阀门研究与发展[J].航天推进与动力,2004,2(2):1-8.

[11]余武江,王海洲,陈二锋,等.单向阀三维动态流场稳定性仿真研究[J].火箭推进,2015,41(1):82-89.YU Wujiang,WANG Haizhou,Chen Erfeng,et al.Research on three-dimensional dynamic flow stability of check valve[J].Journal of Rocket Propulsion,2015,41(1):82-89.

[12]陈展,王可立,郝伟涛.空间流量调节阀的润滑[J].火箭推进,2012,38(4):49-54.CHEN Zhan,WANG Keli,HE Weitao.Lubrication scheme of flow control valve used in space[J].Journal of Rocket Propulsion,2012,38(4):49-54.