液氧主容器温度测量误差分析与改进方法

雷 震,李 怡,付琳琳

(西安航天动力试验技术研究所,陕西西安710100)

0 引言

液氧/煤油发动机试车中,为了提高液氧流量测量精度,在液氧主容器中设计、安装了高精度分节式电容液位计以及分层温度测量装置,一方面,可以通过液位计对液氧体积流量进行高精度测量;另一方面,可以对安装于液氧供应管路的涡轮流量计进行现场校准,消除实验室校验环境与试验使用环境的安装管路、校验介质等因素的影响,达到修正液氧涡轮流量计水校验系数,获得真实液氧流量数据的目的。在分层温度测量装置重复使用过程中发现,不同批次试车中,容器中的液氧温度与当地环境条件下的液氧真实温度存在一定差异,影响了液氧密度数据的准确获得。因此,对液氧容器中的分层温度测量影响因素进行分析,并予以解决。

1 分层温度测量系统的测量原理

1.1 分层温度测量传感器的选择

液氧主容器容积50 m3,上下封头距离近9 m,为了满足不同层面温度测量要求,要在上下封头之间均布5只传感器。作为一种低温推进剂,液氧的沸点为-183.5℃,选择适合的温度传感器,准确测量其温度,对于准确提供密度、流量数据具有非常重要的意义。

温度传感器类型多样,常用的传感器包括热电偶、热电阻、热敏电阻等,不同类型的温度传感器,其测温范围、测量精度也不相同。热电偶分为K型(镍铬-镍硅)、E型(镍铬-康铜)以及T型(铜-康铜)等多种型号。其中,K型热电偶常用于高温测量,E型热电偶常用于中温测量,T型热电偶用于低温测量。铂电阻是常用的热电阻之一,标称测温范围为-269~690℃,测量精度优于热电偶,需以恒流源供电,易产生自热效应,一定程度上影响温度测量精度。热敏电阻是一种半导体材料,常用NTC(负温度系数)型热敏电阻进行温度测量,其测量精度优于热电偶和铂电阻,但其温度测量区间只有20 K左右。受传感器测量范围、测量精度、外引线形式、容器密封性能等条件的限制,选择了铜-康铜(T型)热电偶传感器进行液氧容器温度测量。它具有测量温区宽、传感器外引线简单、造价低的特点,可全程观测液氧容器内温度由常温降至低温的过程。

1.2 分层温度测量系统组成

液氧主容器分层温度测量系统由安装于容器中的铜-康铜热电偶传感器、补偿导线、前端接线箱、后端转接柜、采集设备、接插件以及传输电缆网组成。

铜-康铜热电偶传感器与补偿导线采用接插件连接。补偿导线进入接线箱,通过接插件与传输电缆连接。

1.3 热电偶温度测量原理

热电偶传感器利用赛贝克效应(热电效应)制成,即将两根不同成分的金属丝或合金丝A与B焊接组成一个闭合回路,称之为热电偶,如图1所示。若两个接点处于不同的温度T和T0时,则会在回路中产生电流。相应于两个接点处产生的电动势,称为温差电动势或简称为热电动势。其中,T为测量端或工作端,T0为参考端或冷端。

图1 热电偶测温原理图Fig.1 Principle diagram of thermocouple temperature measurement

1.4 校验方法

为了消除系统误差,同时为了对相应测量通道定标,以便获得测量端温度,需先对测量通道进行校准,获得校验系数。热电偶采用端点法进行校验,即选取测量温度范围的两个端点施加电标准值,校验斜率计算方法见公式(1)。

式中:b为校验斜率,无量纲;Ub为根据温度测量范围施加的高档电标准值,mV;U0b为根据温度测量范围施加的低档电标准值,mV;Ucb为采集系统采集的高档电标准值对应电势值,mV;Uc0b为采集系统采集的低档电标准值对应电势值,mV。

1.5 数据处理方法

由热电偶的测量原理可知一只确定的热电偶,其热电动势的大小与参考端、测量端的温度有关;当参考端的温度固定后,热电势的大小只与测量端的温度变化有关。

热电偶测温数据处理方法见公式(2)

式中:Ucl为试车时热电偶测量端对应电势值,mV;Ucj为试车时采集电势值,mV;U0为处于输入端短路状态时,测量通道采集电势值,mV;Uld为参考端对应电势值,mV。

获得铜-康铜热电偶测量端对应电势值后,反查T型分度表,即可获得铜-康铜热电偶测量温度值。

1.6 参考端温度测量

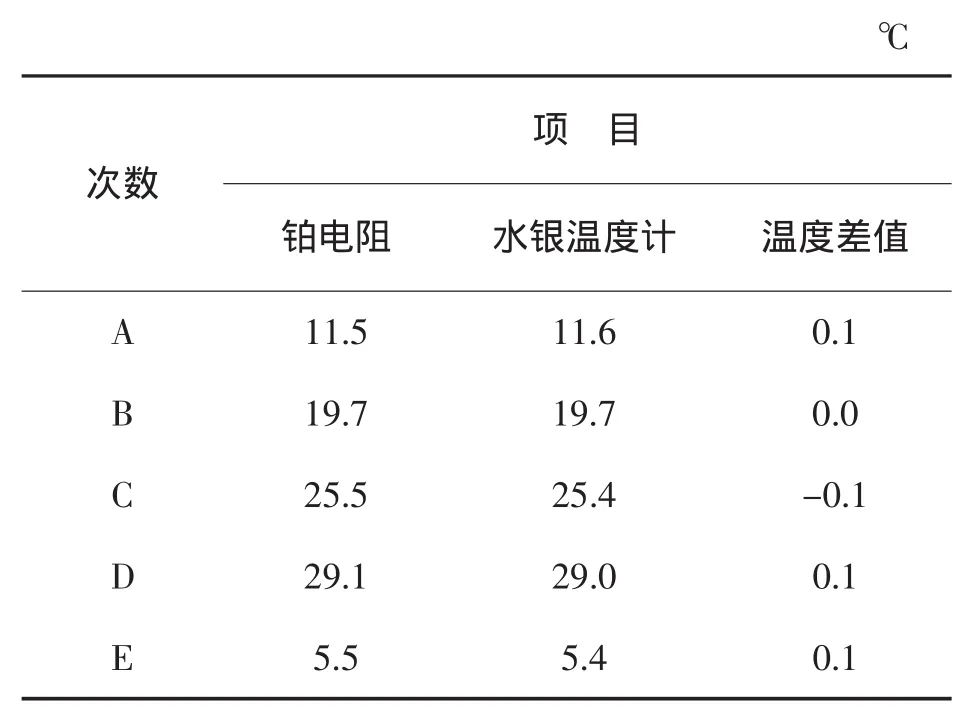

热电偶是相对测量,以参考端为基准,只有参考端的温度恒定不变,测量结果才是准确的。以往,一般采用冰水混合物制作参考端,处理方法得当,可以使参考端的温度保持为0℃,且温度误差微小到忽略不计的程度,可忽略其对温度测量的影响。随着科学技术的发展,除了一些温度精度非常严格的实验室外,多采用实时修正的方法对参考端温度进行修正,我们采用了Pt100铂电阻进行参考端温度测量,并实时进行温度修正。数次参考端温度对比数据见表1。

表1 参考端温度数据对比表Tab.1 Contrast of reference junction's temperature data

从表1数据可以看出,在相同的环境条件下,铂电阻与水银温度计的温度测量误差保持在±0.1℃内,可以代替水银温度计进行参考端温度测量。

2 分层温度测量装置工作性能

分层温度测量装置投入使用后,多次用于液氧容器内的温度测量。多次试车过程中,液氧容器中不同层面温度测点数据见图2。

图2 多次试车分层温度测量装置温度数据曲线Fig.2 Temperature data curves of layered temperature measuring device in several tests

图中:A,B,C,D,E,F为6次试车代号。Tox1~Tox4为液氧主容器中的测点,其中Tox1位于最下方下封头处,Tox4为上方测点。

从几次温度数据曲线可以看出,同一次试验过程中,容器中不同层面的温度略有差异,温度在-182.5~-183.1℃之间。考虑到测量误差,实测温度较真实地反映了容器加注过程中的温度变化。但是,在同一地点,同样的介质,气压相差不大的情况下,采用同样的设备、同样的测量方法,液氧温度测量值应无大的差异,不同批次试车,温度极差达到了0.8℃。

发动机试验过程中,为了提供液氧流量,采用测量液氧温度,通过经验公式换算密度的方法。从液氧密度计算公式可以看出,在液氧温区,温度变化0.5℃,密度变化0.22%,导致质量流量变化1.1 kg/s左右,这样的流量差异对于发动机比冲、混合比数据的准确计算会产生很大影响。

因此,我们认为,由于组成环节中某些因素的影响,容器中液氧温度值的重复性、测量精度难以满足液氧煤油发动机试车,提高液氧流量测量精度的要求。需要通过分析、判断,查找影响环节,并进行改进。

3 测量误差分析

由分层测量系统结构组成可以看出,影响测量数据的环节包括铜-康铜热电偶传感器、补偿导线、传输电缆、测量通道、传感器与补偿导线、补偿导线与传输电缆之间的接插件、用于参考端温度测量的铂电阻传感器、系统校验方法以及数据处理方法等。下文依次进行分析,查找影响源,并予以解决。

3.1 铜-康铜热电偶传感器

由于液氧容器顶部法兰盘安装位置的限制,考虑到密封形式、耐压能力等条件的影响,选用了铜-康铜热电偶传感器。该传感器常用测温区间-200~50℃,满足液氧加注过程中温度由常温至低温的测量需求。所用传感器精度为A级,测量精度±1.5℃。测温传感器类型选定,在相同的环境条件下,其测量精度一定,不会对液氧温度测量造成额外的影响,故未考虑传感器对温度测量的影响。

3.2 补偿导线

使用热电偶传感器进行温度测量,在测量端与参考端距离很近的情况下,可直接将传感器引至参考端与传输电缆连接,而在试车台液氧容器间,温度测点距传输电缆距离很远,考虑到热偶丝价格昂贵,为了节约成本,根据热电偶测温中的连接导体定律,使用了延长型补偿导线,其合金丝的名义化学成分及热电动势标称值与配用的T型热电偶相同,可将参考端延伸至传输电缆处[3-4,7]。容器中温度测量选用了TX-HS延长型耐热精密补偿导线,类型、精度与T型热电偶传感器匹配,不会对温度测量产生影响,还节约了测量成本[9],不考虑补偿导线的影响。

3.3 校验方法

发动机试验过程中,测量参数类型多样,针对不同类型参数,常用的校验方式有端点法、m遍n档法、多档法等[6]。端点法一般是选取测量范围的最大值、最小值作为加载值,获得校验系数;m遍n档法一般选取三遍六档或一遍十八档,若每一遍加载档位相同,则为三遍六档,否则为一遍十八档,采用最小二乘法拟合线性系数;多档法在测量范围内等间距选取校验点,一般为十一档。根据不同的测量参数,选用合适的校验方法,不但可以提高工作效率,还可以保证参数测量精度。校验方法不同,数据处理方法也有差异。上述前两种校验方法使用了同一个校验斜率,而多档校验对应的则是分段插值,即在十个区段内,每一段都采用端点法拟合出其线性系数,再按照端点法的方法计算数据。

铜-康铜热电偶按照按端点法对测量通道进行校验。

铂电阻作为参考端,对精度有较高要求。因此,需要判断不同校验方法对温度测量的影响。采用上述三种校验方法对铂电阻通道进行校验,并采用不同方法进行数据处理,对比数据见表2。从数据来看,三种方法无明显差异,可以采用端点法对铂电阻进行校验。

表2 对比数据表Tab.2 Comparative data

3.4 测量通道

在采集系统输入端,使用标准电压源和标准电阻箱对铜-康铜热电偶测量通道和铂电阻测量通道施加标准,进行长程采集测试,采集值波动均小于5 mV,符合采集系统技术指标要求。由于系统采集值的绝对值均大于5 000 mV,波动量小于0.1%,忽略采集值波动对温度测量的影响。

3.5 传感器与补偿导线间的接插件

根据热电偶测量中的中间导体定律,即在热电偶两个极性之间都加入同一种金属材料,只要其两端处在相同的温度场,对回路的净电势没有影响,不会影响热电偶的温度测量结果。根据此定律,热电偶与补偿导线之间选用接插件进行连接,接插件的各接触点由同一种材料制成,理论上不会影响热电偶的输出,但是在使用过程,由于所用接插件体积较大,加上固定位置、捆扎方法的影响,可能导致两个接触点之间的温度难以保持一致,接插件受热不均匀,形成附加电势,直接对铜-康铜热电偶的测量值产生影响。为了提高液氧温度测量精度,应尽量降低接插件对容器温度测量的影响,保证热电偶接线端的两个接点温度恒定,同时保持正、负偶丝的两个接点的温度相等[10],处于相同的温度环境。

3.6 参考端温度变化的影响

以往,采用冰水混合物制作冰点(0℃)作为参考端[8],使用水银温度计测量其温度,读取一个温度值,进行数据处理时,参考端修正值是一个定值,而不考虑测量过程中可能存在的温升现象,人为消除了参考端测量误差带来的影响。随着科学技术的进步,目前,使用铂电阻进行参考端温度测量,其测量温度会随着周围环境温度的变化而变化。由于处理数据时采用了实时修正的方法,这样就带来了参考端温度测量误差,影响了液氧温度数据的真实性。

从系统组成知道,液氧主容器分层温度测量的参考端位于接线箱内,参考端温度即为接插件处的温度,用于参考端温度测量的铂电阻传感器悬挂于此箱体内。由于接线箱不是完全密闭,空气流动可能造成参考端处温度变化,进而影响测量数据。

液氧主容器加注结束后,待液面稳定,温度为-183℃左右,此时,铜-康铜热电偶输出电势值为-5.315 mV。对铜-康铜热电偶测量数据进行处理时,b和U0均为一定值,液氧温度取决于Ucj和Uld。采集系统采集值波动小于10 mV。不考虑U0和Uld的影响,此波动量对应铜-康铜测量端电压值为0.005 mV,查找铜-康铜分度表,温度波动小于0.01℃,可忽略。由此可以说明,在Ucj基本保持不变的情况下,液氧温度主要取决于 Uld。

使用铂电阻传感器测量参考端温度,处理数据时,需根据铂电阻测出的温度值,反查铜-康铜热电偶传感器在此温度时的电势值,然后获得铜-康铜热电偶测得的温度。分析当参考端温度变化0.1℃时,在传感器被液氧浸泡的情况下,测量端的温度变化。

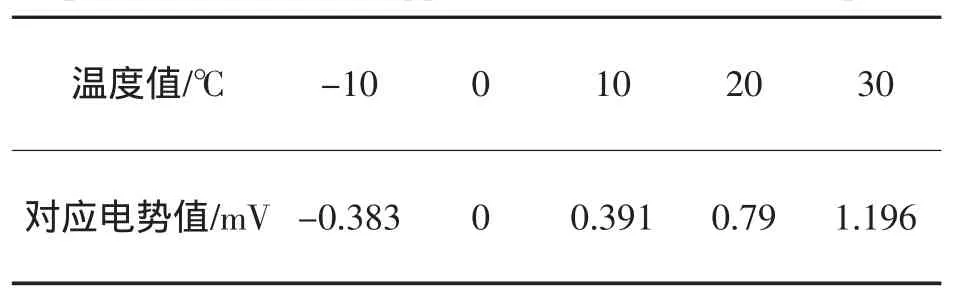

从铜-康铜热电偶的分度表可看出,其输出电势值较小。试车台环境温度在-10~30℃之间,其输出值为-0.038 3~1.196 mV,具体见表3。

表3 铜-康铜热电偶对应分度表Tab.3 Environment temperature corresponding to potential values of copper-constantan thermocouple

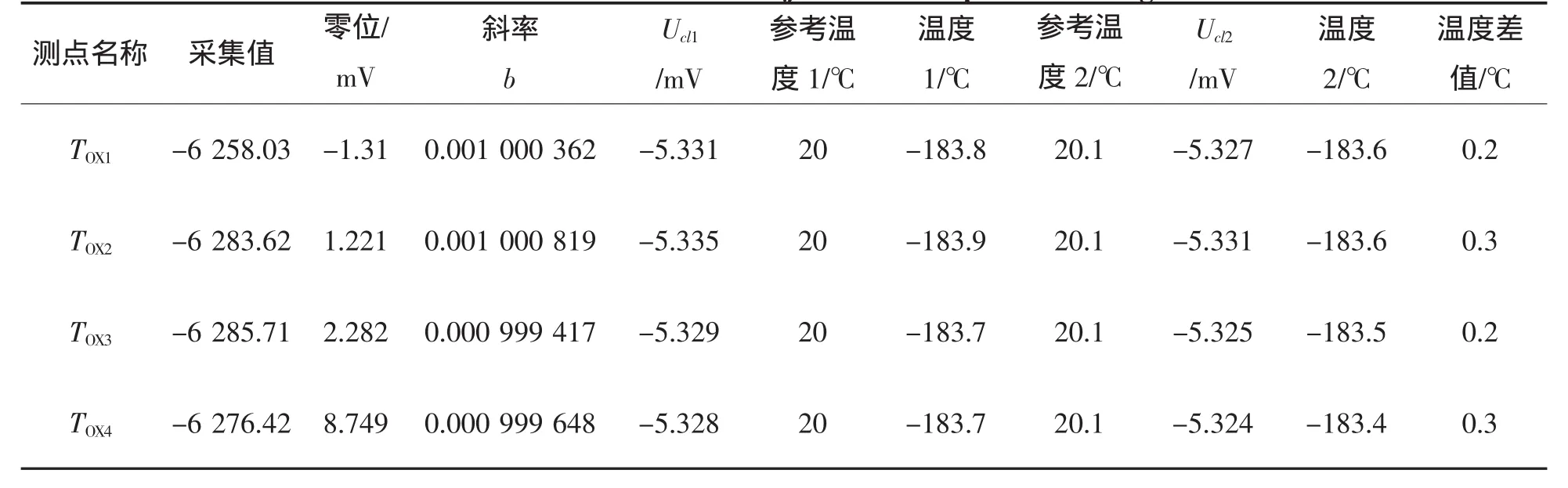

假设,容器内已加注液氧,4只铜-康铜传感器因浸入液氧,其采集值见表4。参考端温度为20℃,其对应电势值为0.79 mV,随着周围环境温度升高,热电势值随着变化,20~30℃采用线性插值,20.1℃对应电势值约为0.830 6 mV,变化0.040 6 mV。

液氧主容器中加注结束后,采集系统测量值约为-5 330 mV左右,以容器中现测四只铜-康铜热电偶为例,在采集值正常波动的情况下,计算其温度值,数据见表4。

表4 参考端温度变化的影响Tab.4 Influence of reference junction's temperature change

从表4数据可以看出,20℃左右条件下,参考端温度变化0.1℃,液氧温度变化0.3℃左右。通过类似的计算发现,周围环境温度越高,参考端变化对液氧温度的影响越大。有必要对参考端的温度测量方式进行改进,以达到参考端温度基本恒定的目的,消除参考端温度变化对测量端的影响。

通过上述分析,传感器与补偿导线之间的接插件以及参考端的温度变化这两个因素是影响液氧容器分层温度准确测量的主要原因,要提高温度测量精度,必须对这两个影响因素进行改进。

4 方法及效果

4.1 消除接插件受热不均带来的误差

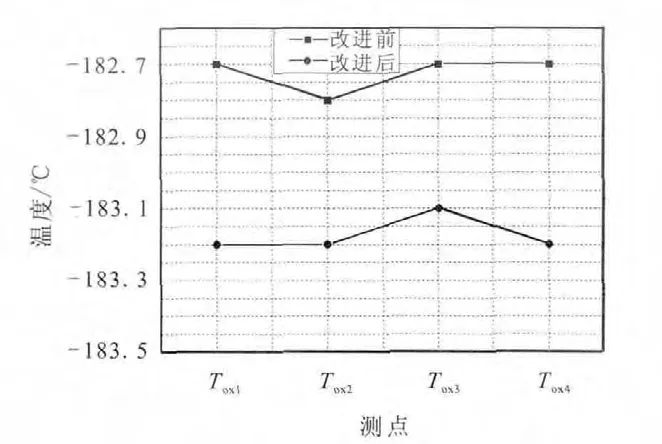

由于接插件的大小和固定位置的影响,有可能导致热电偶两根偶丝之间引进附加电势,引起温度变化。为了消除受热不均匀对低温热电偶温度测量带来的影响,更换接插件,将连接方式变更为对焊,可以确保热电偶正、负端处于相同的温度环境。更换接插件前后,容器内的温度数据见图3。

图3 改进前、后温度数据对比曲线Fig.3 Curves of temperature data before and after improvement

从图3曲线数据可以看出,对传感器与补偿导线的连接方式进行改进,消除了接插件受热不均对低温测量带来的影响,液氧温度降低0.4~0.5℃,测量值更加接近实际值,保证了低温容器中液氧温度测量的准确性。

4.2 消除参考端温度变化带来的影响

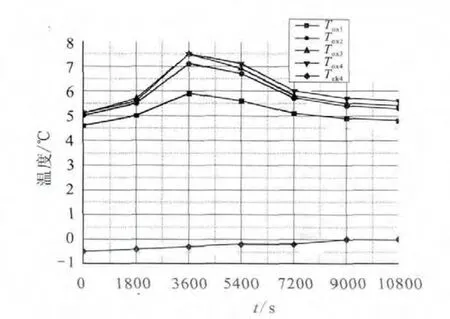

从热电偶测温原理知道,热电偶测量为相对测量,只有在参考端温度恒定不变的情况下[2-3],热电偶测量温度最真实。未对参考端进行处理前,进行三小时测试,数据曲线见图4。从数据中可以看出,随着时间的进行,环境温度的变化,参考端温度也随之变化,温度上升0.5℃,容器中的温度也随着参考端的温度升高而升高,极差2.4℃,严重影响温度测量精度。Tck4为容器中温度测点的参考端。

图4 测试温度变化曲线(改进前)Fig.4 Temperature curves before improvement

对参考端测量传感器进行处理,将补偿导线与传输电缆的接点(参考端)由接线箱引至一小型接线箱内,接线箱进行恒温处理,制成小型恒温箱,避免环境温度变化对参考端温度带来的影响,使参考端温度恒定为一定值。对参考端进行恒温处理后的温度数据见图5。

图5 测试温度变化曲线(改进后)Fig.5 Temperature curves after improvement

4.3 改进后的效果

4.3.1 三小时测试数据

对参考端进行处理后,进行了三小时的长程采集。对采集到的数据进行原始值及物理量处理,以判断改进方法的可行性。从原始值来看,参考端波动量极差为5.49 mV,温度波动0.1℃。在参考端温度基本保持恒定的情况下,容器中的温度上升趋势真实地反映了容器内的温度变化。证明对接插件以及参考端进行处理的方法是可行的。

4.3.2 试车数据

试车过程中,分层温度测量装置多次进行温度测量。某两次试车的液氧容器温度数据曲线见图6。

从图6数据曲线看出,对参考端进行处理后,在试车过程中,液氧容器中浸泡于液氧中的传感器温度保持恒定,极差0.1℃,且在几次试车中,测量温度一致性较好。

图6 试车分层温度数据Fig.6 Layered temperature data in tests

5 结束语

在液氧/煤油火箭发动机试验中,低温温度测量是一个难点,提高低温温度测量精度,对于提高液氧密度、液氧流量数据测量精度非常关键。在试验过程中,对影响低温测量的各个环节进行分析、改进,对热电偶传感器参考端采用恒温处理的方法,提高了发动机相关性能参数的测量精度,对于获得真实的发动机性能具有重要意义。

[1]宋德华.低温热电偶[M].北京:中国计量出版社,1992.

[2]陈静,李培国.补偿导线的补偿误差检定测量结果的不确定度评定[J].计量测试技术,2006,33(9):39-40.

[3]王忠伟.带补偿导线热电偶测温时的误差分析和修正方法[J].工业计量,2008,18(006):34-36.

[4]郑毅然.浅谈热电偶及其补偿导线的选型与使用[J].实验室科学,2007(1):165-167.

[5]李忠虎.热电偶应用问题综述[J].工业计量,2007,17(2):34-37.

[6]张红.热电偶测量系统误差剖析及处理对策[J].安徽工程科技学院学报(自然科学版),2010,25(02):63-66.

[7]李芸彤,赵冰.热电偶补偿导线的特点及使用[J].品牌与标准化,2011(Z1):65.

[8]苗志全,张波.热电偶的冷端补偿方法探讨[J].廊坊师范学院学报(自然科学版),2008,8(06):30-31.

[9]张丽.热电偶补偿导线的正确使用[J].山西建筑,2012,38(28):136-137.

[10]李建军,薛宁.液氧平均流量测量研究[J].火箭推进,2010(1):67-70.LI Jianjun,XUE Ning.Research on measurement of LOX mean flow rate[J].Journal of Rocket Propulsion,2010(1):67-70.