天铁高炉减少风口破损操作实践

谢文飞

(天津天铁冶金集团第一炼铁厂,河北涉县056404)

天铁高炉减少风口破损操作实践

谢文飞

(天津天铁冶金集团第一炼铁厂,河北涉县056404)

针对天铁第一炼铁厂高炉风口破损严重的问题,分析出其产生原因为有害元素含量高、上部调整装料制度不合理、渣皮脱落等,通过优化配料,调剂炉况,保持合理的操作炉型、采用快速恢复炉况技术,使高炉风口的破损数量大幅降低,降低了设备的休风率,显著提升了高炉的经济技术指标。

高炉;风口;配料;炉况;炉型

1 引言

天津天铁集团第一炼铁厂现有4座700 m3高炉,每座高炉配置16个风口。2011—2013年,累计风口破损642个,低品质料的使用,使烧结矿中的碱金属、Zn升高,导致风口大量破损。通过采取各种措施,2014年风口损坏减少到68个。在钢铁市场形势日趋严峻,进一步降低生铁成本过程中取得了较好的效果。

2 风口破损情况

风口破损情况见表1。

表1 2011—2014期间风口破损统计表

3 风口破损原因

3.1 有害元素含量高

在烧结矿配料方面,考虑低成本因素,混合料配用了布袋灰、烧结机头灰,在烧结矿配矿的比例中,混合料、钢泥配加比例较大,使烧结矿中的碱金属、Zn含量升高,高炉碱负荷、锌负荷较重。2011—2013年锌负荷最高达到0.8 kg/t。一方面碱金属造成焦炭粉化,Zn在炉缸大量吸热,使炉缸向凉,透液性和透气性变差,造成高炉出现排碱、排Zn现象频繁,导致风口大量破损;另一方面,碱金属和锌渗入炉衬中,导致砖衬膨胀,炉体变高变宽,导致风口及二套变形、上翘。

3.2 高炉上下部调剂

由于外部条件变化,上部调整装料制度不到位,导致中心或边缘气流过于旺盛或不足,造成渣皮脱落,使炉缸透液性大幅下降,炉缸的工作状态变差,不活跃,死区较多,炉缸堆积现象较为频繁,易造成风口大量破损。

3.3 高炉休风恢复炉况

高炉生产中,每60天左右需要1次10~12 h的定修,在恢复炉况过程中,均采取花堵3~4个风口。目的是为了维持适宜的风速及鼓风动能,保证吹透中心,以快速恢复炉况。每次炉况恢复的过程中,都出现堵泥风口两侧的风口损坏,每次破损风口3-5个,甚至出现风口二套烧坏,需要组织休风更换。

3.4 渣皮脱落

由于原燃料质量变化或大量使用焦丁后,使高炉煤气流发生变化,导致炉墙渣皮脱落,富集在局部风口处,使风口烧坏。

4 采取的措施

4.1 优化配料工作

4.1.1 燃料控制

由于焦炭入库后存放时间较长,没有及时使用,造成强度降低,炉况波动,风口损坏。根据入库时间,季节特点,合理安排出库;及时了解焦炭配煤比的变更情况,加强热强度、水分的监控;及时调整焦比、煤比,确保炉况稳定。

针对部分酸性球团含钛偏高,造成渣铁粘稠,类似炉缸堆积的情况,采取要求供应商提供的球团钛含量小于0.04%。在给高炉取料时,将含钛偏高的球团与含钛低的球团各取50%,进行混合后供给高炉,同时将高炉球团的配加比例控制在10%~ 15%,降低了渣铁的粘度,提高了渣铁的流动性。

第一炼铁厂长期使用南非块矿,由于南非块矿冶金性能较好,但碱金属含量较高,钾含量在0.25%~0.35%,钠含量0.13%左右。针对块矿长期使用南非块矿,品重单一的情况,采取增加块矿的品种,配加了麦克块、纽曼块、恰那块、PB块等有害元素含量低的块矿品种。块矿配加比例控制在17%左右,既确保了高炉炉况稳定顺行,又减少了碱金属的带入量。

通过配料技术控制有害元素的含量,要求锌负荷<0.5 kg/t,碱负荷K2O+Na2O≤3.5 kg/tFe。针对碱金属含量高的烧结机头灰不再直接配入,与锌含量高的布袋除尘灰合并流程,经脱除锌、钾、钠等有害元素后再回混匀料堆,根据循环物料的产量,均匀配入,防止配料波动。对含锌高的干钢泥配加,由5%调整到3%,既保持了经济料的使用,又降低了高炉炉料的锌负荷,避免了干钢泥集中配加带来的锌负荷急剧升高,造成的炉况失常。烧结矿的白云石的配加量由8%提高到8.5%,高炉炉渣的镁铝比由0.63%提高到0.65%~0.68%,镁铝比提高以后,使高炉的排碱、排锌的能力得到提高,稳定的碱负荷、锌负荷使高炉炉况平稳,降低了风口的破损量。

4.2 通过炉况调剂,保持合理的操作炉型

在焦丁的使用上,由于没有充分重视配加焦丁发展边缘气流的作用,配加焦丁后3~5天后出现炉墙渣皮脱落,使炉凉,炉缸渣铁透液性急剧下降,造成焦比上升,风口频繁损坏。因此在使用焦丁时,装料制度采用适度加重边缘的措施,可向边缘加一圈矿或减一圈焦,或将布料角度调整0.5°,使高炉布料平台中心和边缘的矿焦比保持稳定,确保中心和边缘气流的稳定,进而稳定了炉墙渣皮,保证了炉况的长周期稳定顺行,减少了风口的损坏。采用此项措施后,未再出现吃焦丁后渣皮脱落、风口损坏情况。

通过调剂布料制度,在边缘气流过旺的情况下,采取向边缘增加布矿的环数或减少布向边缘焦炭的环数,增加布向中心的焦炭比例。情况较严重时,调整布矿或布焦的角度0.5°~1°;根据焦炭质量和落地矿的多少调整矿石和焦炭的批重。3~5个冶炼周期煤气流转型后,再巩固效果。以自主研发的中型高炉无钟多环布料煤气流转型理论,指导布料操作。通过以上的调剂手段,使中心气流狭长而锐利,边缘气流通畅,形成一个狭窄的边缘通路,使中心气流强于边缘,达到合理的煤气流分布,煤气利用率由36%~39%提高到42%~44%,使操作炉型规整,炉墙渣皮保持相对稳定,保持炉缸工作正常活跃,炉缸的透液性良好,使风口的工况条件改善,避免了局部窝渣、窝铁现象。

在下部调剂中,由于第一炼铁厂高炉风口布局,原来为直径120 mm×3+110 mm×13配置,风口面积0.157 4 m2,配置不够理想。后来逐步调整到直径110 mm×16个,面积0.152 0 m2,配置较为均匀,但风口面积又相对偏小,炉缸边缘存在死区。经过计算、研究、探讨、比对,根据各高炉不同的风机能力,扩大风口面积,3#高炉风口面积由0.152 0 m2扩大到0.157 3 m2,其中6个风口直径由100 mm扩大到115 mm;1#、2#高炉风口面积由0.152 0 m2扩大到0.155 5 m2;各有4个风口直径由100 mm扩大到115 mm,风量提高了100~150 m3/min。风口面积适度扩大后,减少了炉缸死区,活跃了炉缸边缘,使得渣铁的流动性得到较大改善。

炉缸热制度不稳定,化学热和物理热波动较大。通过高炉日常操作中严格控制生铁含硅[Si]在0.25%~0.45%之间,炉温的稳定率(0.25%~0.45%)由56%提高到80%左右,铁水物理热保持在1 480℃左右,炉缸的热制度充沛稳定。

4.3 采用快速恢复炉况技术

经过研究,在高炉长期休风后的恢复过程中,根据渣铁环流理论和操作实际,针对现有的工况条件,对原有的操作方式,进行了大胆革新,采用全开风口作业,快速提高风量,依靠大风量增大鼓风动能,保证了炉况恢复过程中初始煤气流分布合理,避免了由于高风压条件下,堵风口作业造成的对炉缸圆周渣铁环流的阻断作用,杜绝了此种情况下风口的熔烧破损。

复风初期,为确保料动,且尽快形成煤气流,抓住时机,积极稳妥用风。送风后根据压量关系在30~60 min左右将风压加至160 kPa左右,压差维持在90~100 kPa。在风量偏大时,压差控制在80~90 kPa。用较低的压差,提高高炉煤气流的稳定性,减少崩塌料、悬料的产生,缩短恢复时间。下料后逐步赶料线。

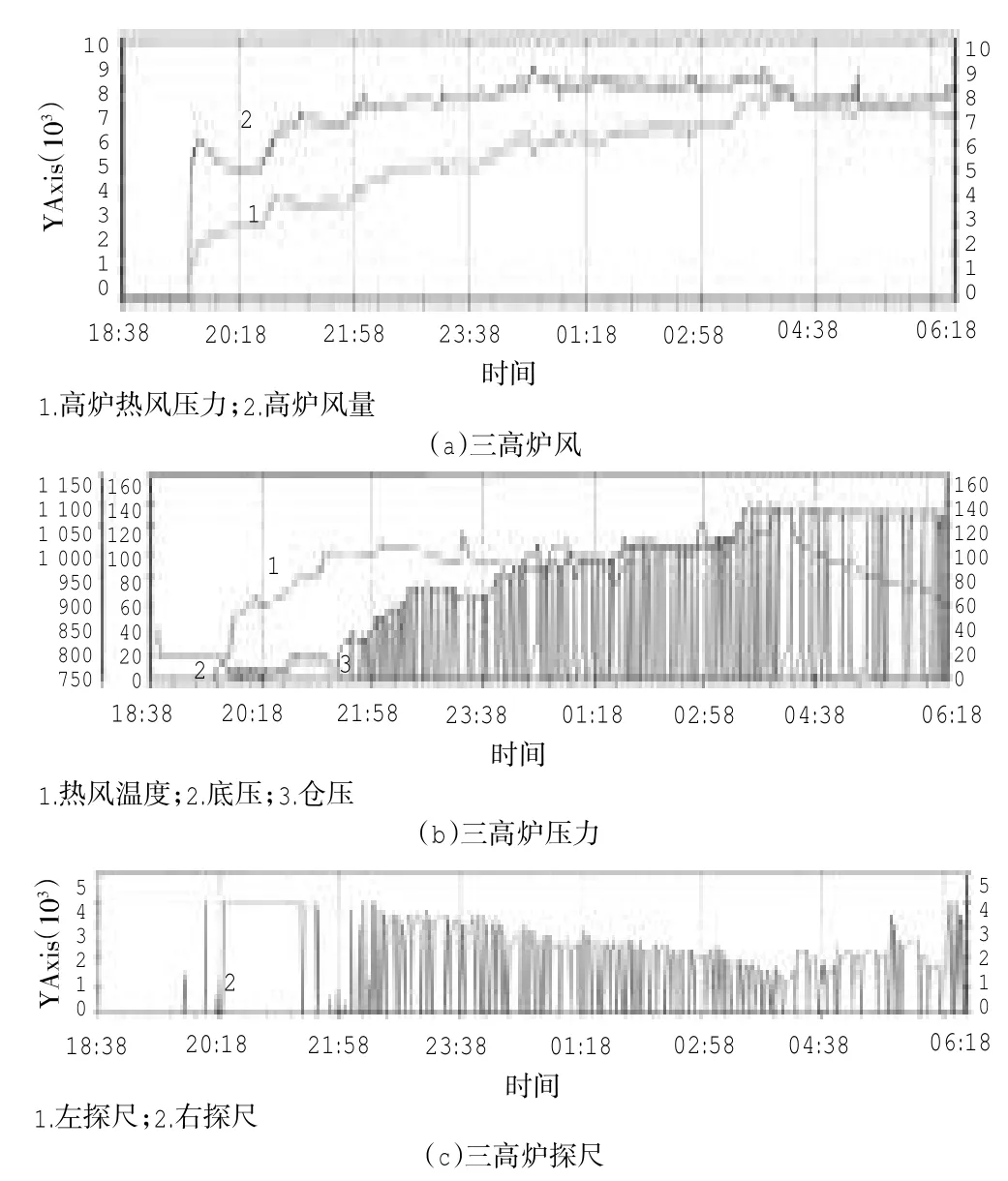

风量加至正常风量的80%,则放缓加风节奏,一方面稳定气流;另一方面,防止炉温大幅下跌,进而影响料尺正常动作,形成崩、悬料。随煤粉作用,热量回升,逐步加全风量。复风初,由于重建煤气流,尤其在O/C比较高的高炉,前期风压高,风量小,透气性差。而对于大型高炉,风量达不到一定水平,风口前料不动,而此时,不能因为憋压、高压就不加风。优化操作前后送风曲线和送风风压、风量、顶压变化见图1、图2。

该技术推广后,每次长期休风炉况恢复时间由2~3天缩短到7 h左右;风口基本无损坏。通过表2、表3、表4,优化后(如2013年8月28日)三高炉计划休风及恢复期间与优化前(如2013年3月28日)三高炉计划休风及恢复期间指标对比,综合焦比降低66.78 kg/t,减少焦炭量360.58 t,产量增加近1 955 t。2013年3月28日三高炉计划休风及恢复期间损坏风口3个,二套1个,二次休风即30日8:35~11:50更换损坏的风口及二套,直到30日风口全开,炉况恢复正常,增加了炉况恢复到正常的时间。

高炉经济技术指标见表5。

Operation Practice of Reducing Tuyere Damage at Tiantie BF

XIE Wen-fei

(Iron-making Plant 1,Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404,China)

Analysis was made on the serious damage of BF tuyere at Tiantie Iron-making Plant 1 and its causes were found as high content of detrimental elements,unreasonable charging system adjustment at upper furnace and slag skull falling.By optimizing charge blending,adjusting furnace conditions,maintaining reasonable operation furnace profile and adopting fast furnace condition recovery technique,the damage number of BF tuyere was reduced substantially and equipment shutting down rate lowered.The economic and technical indices of the blast furnace were remarkably lifted.

blast furnace;tuyere;charge blending;furnace condition;furnace profile

图1 优化前(3#高炉2013-03-28)计划休风炉况恢复曲线

图2 优化后(三高炉2013-08-28)计划休风炉况恢复曲线

表2 2013-03—28三高炉计划休风及恢复期间指标

10.3969/j.issn.1006-110X.2015.06.005

2015-08-12

2015-09-03

谢文飞(1971—),男,本科,高级工程师,主要从事生产技术管理工作。