TC11钛合金液体喷丸疲劳性能研究

田 宇 王丽艳 李明君 赵龙飞(哈尔滨汽轮机厂有限责任公司,黑龙江150046)

TC11钛合金液体喷丸疲劳性能研究

田宇王丽艳李明君赵龙飞

(哈尔滨汽轮机厂有限责任公司,黑龙江150046)

摘要:对TC11钛合金进行了不同液体喷丸工艺试验,分别应用三点弯曲高频疲劳试验和X射线应力分析系统测试了材料的疲劳性能及表面残余应力分布,研究了不同喷丸工艺对疲劳性能和表面残余应力的影响。结果表明,一定范围内,喷丸压力越大,表面残余应力越高,疲劳极限越高。但喷丸压力增加到一定限度时,疲劳强度下降。喷丸饱和时间及喷丸角度对表面残余应力和疲劳极限影响较小。

关键词:TC11;液体喷丸;疲劳性能

TC11是一种Ti-Al-Mo-Zr-Si系马氏体α+β型两相钛合金,在500℃以下具有较高强度和良好的抗腐蚀能力,因此在航空航天领域得到了广泛应用[1]。通过喷丸强化引入有利的残余应力分布是提高TC11抗疲劳性能和微动疲劳抗力的公认方法。近年来,许多钛合金材料在应用中均采用了喷丸强化工艺。高玉魁[2]研究了喷丸对TC4合金微观组织结构的影响。陈国清等人[3]采用陶瓷液体喷丸的方法提高了Ti-6Al-4V的疲劳强度,并有效降低了试样的表面粗糙度。王欣等人[4]采用陶瓷喷丸在Ti60合金表面获得较小的表面粗糙度和较大的残余压应力,并使其疲劳性能提高了4倍。

本文对TC11三点弯曲疲劳试样进行液体喷丸,研究不同喷丸工艺对TC11疲劳强度以及表面残余应力的影响。

1 TC-11 材料及试验方法

1.1试验材料

本试验所用TC11的化学成分为:铝6.28%,钼3.26%,锆1.60%,硅0.02%。热处理工艺选用960℃固溶30 min后空冷,530℃固溶6 h后空冷。其力学性能为: Rp0.2=1 011 MPa,Rm=1 105 MPa,A =15%,Z =39%。

1.2喷丸试验

喷丸试验采用液体喷丸机,喷丸丸粒为直径1 mm的铸钢丸。在对三点弯曲试样喷丸之前,先用Almen试样对每种喷丸工艺的饱和度进行测定,当在T与2T之间时,弧高的增加量不超过10%即为饱和。饱和度曲线如图1所示。不同喷丸参数下的饱和度时间T略有不同,在20 min~40 min之间。本试验通过设计不同喷丸压力、喷丸角度、喷丸时间的5种工艺方案(见表1),研究

图1 饱和度曲线Figure 1 Saturation curve

表1 TC11材料喷丸工艺方案Table1 Shot blasting processes of TC11

不同喷丸工艺对TC11高周疲劳性能的影响。

不同喷丸工艺对试样表面形貌及粗糙度均有影响。图2为不同压力下喷丸试样的表面形貌。未喷丸表面可以看到清晰的磨削痕迹。喷丸压力为0.1 MPa时,喷丸表面基本看不到磨削痕迹,表面均匀分布有细小点状“小坑”。喷丸压力为0.3 MPa时,表面喷丸痕迹更加明显,肉眼已看不到磨削痕迹。当喷丸压力达到0.4 MPa时,喷丸形成的“小坑”更深,表面粗糙度明显增加。

1.3三点弯曲疲劳试验

疲劳试样形状为长条板状,在试样表面进行喷丸处理,采用三点弯曲加载方式对试样进行疲劳加载。试样如图3所示,载荷比为0.1。本试验使用长春浩园试验机厂HQY—300KN高频振动试验机,加载频率为55 Hz。通过未喷丸钛合金及不同喷丸工艺的钛合金三点弯曲试样进行疲

图2 不同喷丸压力下试样的表面形貌Figure 2 Surface appearance of sample with different shot blasting pressure

图3 三点弯曲疲劳试验试样图Figure 3 Sketch of three-point bending fatigue specimens

劳试验,绘制疲劳曲线并测定其疲劳强度,分析不同喷丸工艺对疲劳强度的影响。

1.4残余应力测量

使用PROTO公司IXRD MG40型X射线应力分析系统对喷丸后的试样进行残余应力测量,此设备根据同倾法测试原理,选用Cu靶激发,电压20 kV,电流0.5 A,衍射镜面为( 213),测试位置为三点弯曲疲劳试样喷丸表面中点。

2 试验结果与分析

2.1残余应力测试结果

不同喷丸工艺的试样表面的残余应力测试结果见图4。未喷丸情况下,残余应力较小,残余压应力为51 MPa。0.1 MPa喷丸时,残余压应力升高至465 MPa。而0.3 MPa、0.4 MPa喷丸后,残余应力分别增加了80 MPa和110 MPa,说明增加喷丸压力有助于提高喷丸表面的残余压应力。当采用0.1 MPa-2T喷丸工艺时,发现残余压应力值提高了不足20 MPa。喷丸角度为45°时的残余压应力比垂直喷丸时略有下降,降幅约10 MPa。这说明喷丸时间和喷丸角度对残余压应力有一定的提高作用,但作用有限。

图4 不同喷丸工艺对残余应力的影响Figure 4 The influence of different shot blasting processes on surface residual stress

2.2疲劳试验结果与分析

经过0.1 MPa喷丸处理后的TC11比未经过表面喷丸处理的TC11疲劳极限大幅度提升,如图5所示。疲劳强度由原来的360 MPa提高到490 MPa,提高了36%,说明表面喷丸工艺的确能提高TC11的疲劳极限。高玉魁[5]研究发现喷丸后TC21的疲劳强度由420 MPa上升到550 MPa,提高了30%,在相同应力下其疲劳寿命普遍提高了5至10倍。在TC11的疲劳试验中也发现相似的情况,相同应力下的疲劳寿命甚至相差近100倍。

图5 0.1 MPa喷丸压力对疲劳极限的影响Figure 5 The influence of 0.1 MPa shot blasting pressure on fatigue limit

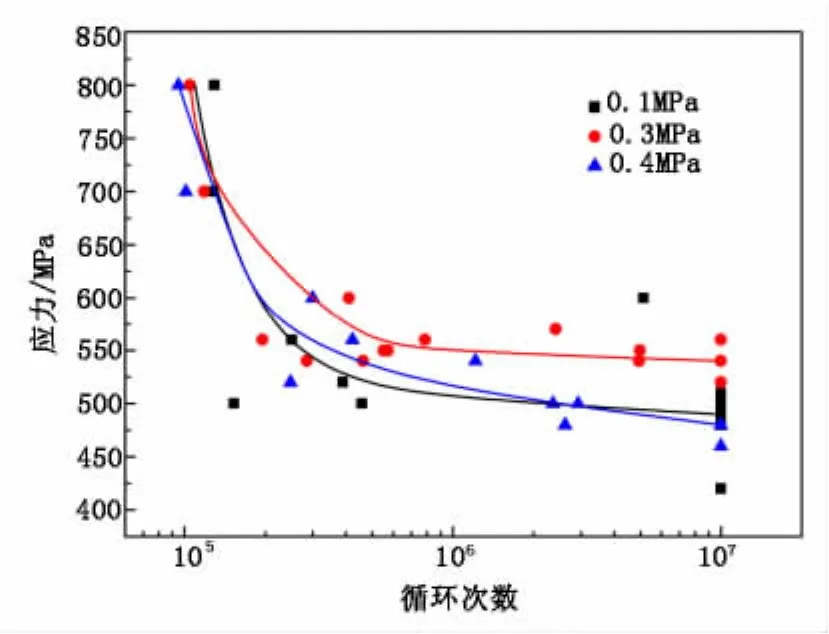

图6 不同喷丸压力对疲劳极限的影响Figure 6 The influence of different shot blasting pressure on fatigue limit

图7 不同喷丸角度和喷丸时间对疲劳极限的影响Figure 7 The influence of different shot blasting time and incident angle on fatigue limit

从图6可以看出,不同喷丸压力对TC11疲劳极限的提升作用不同,0.3 MPa时疲劳极限最高,0.1 MPa时次之,0.4 MPa时较差。随着喷丸压力的提高,疲劳强度并没有逐渐增加。喷丸压力为0.3 MPa时,疲劳强度最高。当喷丸压力提高到0.4 MPa时,疲劳强度却出现明显的下降,这是由于喷丸压力过大会使喷丸表面出现微裂纹,从而导致疲劳强度降低,即产生了过喷效应。

从图7可以看出,经过0.1 MPa喷丸处理后的TC11与经过0.1 MPa-2T处理后的TC11疲劳极限相差不大,说明在喷丸压力相同的情况下,喷丸2T时间并不能提高TC11的疲劳极限。经过0.1 MPa-45°-2T喷丸处理后的TC11相比于0.1 MPa-2T喷丸处理后的TC11疲劳极限也没有明显变化,说明喷丸角度对疲劳极限影响不大,45°入射并没有明显降低叶片的疲劳强度。

3 结论

( 1)经过喷丸强化后试样的疲劳极限提高了30%以上,说明喷丸增强了TC11的疲劳性能。试样的表面形貌也发生变化,喷丸痕迹覆盖掉了试样表面的磨削痕迹,且在一定范围内,喷丸压力越大,覆盖效果越好。

( 2)喷丸压力的大小对疲劳极限影响较大。在一定范围内,喷丸压力越大,疲劳极限越高。但当喷丸压力提高到一定限度时,疲劳强度下降。喷丸时间对疲劳极限影响甚微。喷丸角度对疲劳极限影响较小。

( 3)残余应力测试结果表明,喷丸压力对试样残余应力起决定因素,喷丸压力越大,残余压应力越高。喷丸角度与喷丸时间对TC11试样残余压应力影响相对较小。

( 4)本文只对试样喷丸表面进行测试,未进行喷丸深度方向考量。因此,沿深度方向,喷丸工艺对残余应力的影响有待进一步研究。

参考文献

[1]王金惠,夏长清,陈永勤,等.热处理工艺对TC11钛合金组织与性能的影响[J].金属热处理,2010,36( 1) : 81-85.

[2]高玉魁.喷丸强化对TC4钛合金组织结构的影响[J].稀有金属材料与工程,2010,39( 9) : 1536-1539.

[3]陈国清,田唐永,张新华,等.Ti-6Al-4V钛合金陶瓷湿喷丸表面强化微观组织与疲劳性能[J].中国有色金属学报,2013,23( 1) : 122-127.

[4]王欣,蔡建明,王强,等.喷丸表面覆盖率对Ti60高湿钛合金疲劳性能的影响[J].中国表面工程,2011,24( 5) : 58-63.

[5]高玉魁.喷丸强化对TC21高强度钛合金疲劳性能的影响[J].金属热处理,2010,35( 8) : 30-32.

编辑杜青泉

Research on Fatigue Property of Liquid Shot Blasting Treated TC11 Titanium Alloy

Tian Yu,Wang Liyan,Li Mingjun,Zhao Longfei

Abstract:By performing different liquid shot blasting process on TC11 titanium alloy,the fatigue property and the distribution of surface residual stress have been obtained by means of the three-point bending high frequency fatigue test and the X-ray stress analysis system.Meanwhile,the influence of different shot blasting process on fatigue property and surface residual stress has been studied.It turned out that within certain limits,the pressure of shot blasting process was greater,the surface residual stress was greater and the fatigue limit was greater.But when the pressure of shot blasting process increased to a certain limit,the fatigue strength decreased.The influence of saturation time and incident angle of shot blasting process on surface residual stress and fatigue limit was lesser.

Key words:TC11; liquid shot blasting; fatigue property

收稿日期:2015—05—11

文献标志码:B

中图分类号:TG146.2+3