30 t~50 t下注大钢锭质量分析及改进

邓向阳(中天钢铁集团有限公司,江苏213011)

30 t~50 t下注大钢锭质量分析及改进

邓向阳

(中天钢铁集团有限公司,江苏213011)

摘要:对30 t~50 t下注大钢锭检测不合格的原因进行了深入的研究与分析,发现主要缺陷为夹渣及白点。采取优化钢锭模设计参数,即增加冒口容积,提高钢锭锥度,降低钢锭高径比,另外还适当增加钢水浇注过热度、降低浇注速度等,充分去除钢锭模内上浮的钢水夹杂物。同时通过加强保护浇注,冶炼过程的钢水去气、去夹杂,脱模后钢锭的缓冷等操作,最终使得30 t~50 t下注大钢锭检测不合格问题得到了有效控制。

关键词:大钢锭;高径比;锥度;过热度;浇注速度

我公司设计了一套30 t~50 t下注钢锭模,并实现了该系列模铸钢锭的批量生产。然而自投产以来,市场反馈我公司生产的模铸钢锭经用户加工后多次出现检测不合格的现象。为解决这一问题,本文进行了深入的研究与分析。

1 大钢锭检测不合格原因分析

目前我公司生产的30 t~50 t模铸下注大钢锭产品质量波动非常大,用户检测合格率只有70%~80%,不仅造成了大量的材料报废,也给用户带来了大量加工成本损失。通过多次对缺陷进行取样分析,发现检测不合格主要是由锻件内存在的夹杂及白点等缺陷造成的,而夹杂及白点均是由钢锭材料带入。

1.1夹杂物缺陷

1.1.1夹杂物缺陷形成原因分析

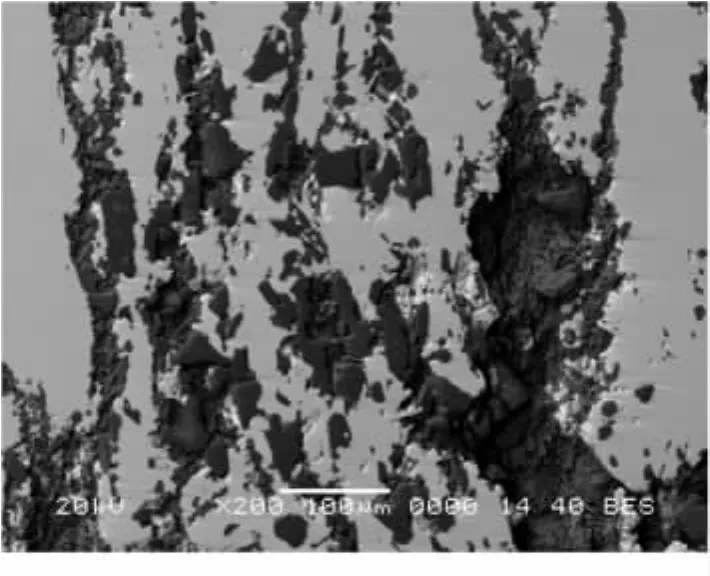

取样分析夹杂物形貌及组成成分如图1~图3所示。

通过以上分析发现,引起检测不合格的缺陷主要为Al2O3、MgO和硅酸盐等夹杂物。该类夹杂物主要来源于钢水中未来得及上浮的脱氧产

图1 夹杂缺陷低倍分析图貌Figure 1 Macroscopic analysis diagram of inclusion

图2 夹杂缺陷电镜分析图貌Figure 2 Electron microscope analysis diagram of inclusion

图3 夹杂能谱成分分析图貌Figure 3 EDS composition analysis diagram

物、卷进钢水中的炉渣、浇注系统不清洁带入的杂物、耐材侵蚀物、浇注过程钢水二次氧化产物等。

1.1.2减少钢锭内夹杂物的措施

( 1)对钢锭模的设计参数作了如下调整:增加冒口容积,将钢锭的冒口容积由原来的15%左右增加至18%左右,从而增加了冒口吸附夹杂的能力;减小钢锭的高径比,将高径比由原来的1.5 ~1.7减少至1.3~1.5,实现了钢锭由瘦高型向矮胖型的转变,从而缩短了夹杂物上浮的路径,便于夹杂物的上浮;将钢锭的单边锥度由原来的3%~3.5%提高到3.5%~4%,同样有利于夹杂物的充分上浮。

( 2)为了促进钢锭模内钢水中的夹杂物尽量上浮,将钢水过热度由原来的43~48℃提高至53 ~58℃,将平均浇注速度由110 mm/min降低至90 mm/min。为了增加冒口的保温效果,延长冒口处钢水液态时间,当冒口钢水上升高度达1/3时,开始添加发热剂,使用量为1.5 kg/t,当冒口补缩结束后,迅速加入碳化稻壳1.5 kg/t~2.5 kg/t。

( 3)为减少外来夹杂物对钢水的污染,在浇注前认真做好以下工作:每个锭模每次使用结束后对锭模内壁进行打磨;对每个流钢砖进行检查,并将毛刺磨掉;改进吹吸风系统,认真做好浇注系统的“三吹一吸”工作,确保浇注系统的清洁。

( 4)为防止钢水在浇注过程二次氧化带来氧化物夹杂,浇注前对浇注系统进行吹氩保护,浇注过程中对大包下水口处进行吹氩保护;采取底部分段吊加保护渣的方式,这样即可以防止钢水在锭模内吸气,又可以防止底部钢水卷渣。

( 5)加强钢水扩散脱氧工作,减少过程Al的烧损。对于没有成品Al要求的钢种,将成品铝含量控制在0.003%~0.006%,既保证钢水的脱氧要求,又可以防止因大量用铝而生成难熔难上浮的Al2O3等夹杂物。对于有成品铝要求的钢种,用铝时机尽量前移,真空处理后禁止再喂入铝线,使得钢水中生成的脱氧产物Al2O3等夹杂物有足够的时间聚集上浮。

1.2白点缺陷

图4 白点缺陷形貌Figure 4 Morphology of flakes

1.2.1白点缺陷形貌

白点缺陷形貌如图4所示。

1.2.2减少白点缺陷的措施

( 1)保证入炉废钢清洁、干燥,出钢前对合金进行烘烤。

( 2)浇注系统砌筑前保证平板的温度在80~100℃之间。

( 3)烘烤汤道用砖、保护渣、绝热板和发热剂等原辅材料,确保其干燥度。同时对长时间不用的钢锭模进行烘烤,确保浇注前,锭模内壁温度不低于80℃。

( 4)控制高真空度下氩气流量在35 L/min~40 L/min范围内,保证良好的搅拌去气效果。在生产模铸钢锭时做好LF炉出钢温度的控制,确保高真空保持时间在15 min~20 min范围内。真空后对每炉钢水进行H含量的在线检测,当H含量高于2.0×10-6时,必须将此炉钢水先回LF炉升温,再重新进行真空处理。

( 5)钢锭凝固后立即进行脱模,并迅速将钢锭移进缓冷坑进行缓冷,缓冷前用连铸热坯对缓冷坑进行烘烤加热。

2 结论

( 1)通过研究分析发现造成我公司大钢锭检测不合格的主要原因是夹渣与白点缺陷。

( 2)针对夹渣与白点缺陷,我们通过对钢锭模设计参数及浇注工艺参数进行优化,并通过强化冶炼过程中钢水去气、去夹杂及保护浇注等细节操作,自2014年下半年以来我公司生产的30 t ~50 t下注大钢锭,经用户使用检测后,尚未出现不合格的现象。

参考文献

[1]东富义.严格控制钢水质量,保证铸钢件产品合格率.大型铸锻件,2007( 2).

[2]张庆坤,等.影响钢中氢含量的因素.大型铸锻件,2008 ( 2).

编辑李韦萤

Quality Analysis and Improvement of 30 t~50 t Bottom Poured Heavy Ingot

Deng Xiangyang

Abstract:The unqualified reason of 30 t~50 t bottom poured heavy ingot has been thoroughly studied and analyzed.It showed that the major defects are slag inclusion and flakes.By adopting the optimized design parameters for ingot mold,such as increasing the volume of riser,increasing the taper of ingot,reducing the height-diameter ratio of ingot,appropriately increasing the superheat degree of molten steel and reducing the pouring rate etc.,the floating inclusions of molten steel in the ingot mold could be removed adequately.Meanwhile,by strengthening the protection for pouring process,degassing and removing the inclusion for molten steel during smelting process,slow cooling after remolding,the unqualified issue of 30 t~50 t bottom poured heavy ingot has been effectively controlled eventually.

Key words:heavy ingot; height-diameter ratio; taper; overheat degree; pouring rate

收稿日期:2015—03—25

文献标志码:B

中图分类号:TF77