超低碳不锈钢冲击式水轮机转轮冶炼生产实践

田 丰 张腾飞 郭亚非 王鹏飞 薛良良(中信重工机械股份有限公司,河南471000)

超低碳不锈钢冲击式水轮机转轮冶炼生产实践

田丰张腾飞郭亚非王鹏飞薛良良

(中信重工机械股份有限公司,河南471000)

摘要:通过采用适当的冶炼工艺,严格把控各项生产环节,根据氧浓差电势图、CO曲线、废气温度变化等参数准确判断反应终点停氧时间,成功完成了00Cr13Ni5Mo转轮的冶炼生产。

关键词:00Cr13Ni5Mo;转轮;冶炼工艺

随着中国工业化的不断发展,不锈钢因其良好的力学性能和耐腐蚀性得到了广泛应用[1]。冲击式水轮机转轮就是典型的不锈钢部件。中信重工机械股份有限公司采用LF-VOD法成功开发出了不锈钢00Cr13Ni5Mo转轮锻件。本文主要介绍超低碳不锈钢00Cr13Ni5Mo转轮钢锭的冶炼生产过程。

1 设备简介与VOD控制原理

此次生产采用EBT电炉冶炼→LF炉精炼→倒包除渣→VOD吹炼→VCD脱气→破空加入渣料及脱氧剂→返回LF精炼→VC浇注→热送钢锭的生产工艺。主要冶炼设备技术参数见表1。

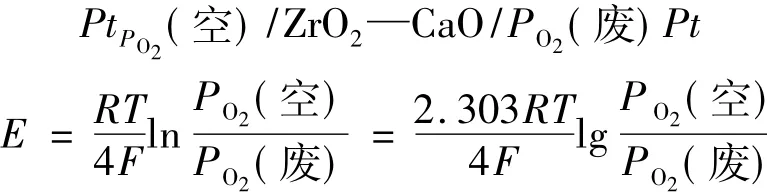

氧浓差电池控制过程原理:式中,R为气体常数,R =8.315 J/mol·℃; T为绝对温度,单位为K; F为法拉第常数,F = 96 500 C/mol; E为固体电池的电势,单位为mV。根据上式,废气中氧的分压PO2(废)愈低,则电池电势愈大; PO2(废)愈高,则电池电势愈小。当PO2(废) =21 kPa时,E就变为零(因PO2(空) = 21 kPa )。由于吹氧过程中产生大量的CO会改变

表1 冶炼设备技术参数Table 1 Technical parameters of smelting equipments

PO2(废),脱碳激烈时PO2(废)极小,E增大;脱碳微弱时,CO很少,E会接近于零。因此根据氧浓差电势的开始上升,在一定E值下波动和趋近于零,即可确定吹氧脱碳的起点、过程和终点[2、3]。

2 冶炼过程

超低碳不锈钢00Cr13Ni5Mo转轮锻件化学成分要求见表2。

2.1 EBT电炉初炼

严格挑选优质废钢、钢板料,选用含镍高的料头和加氢专用生铁,随一次料配入5%~6%的底灰,以满足残余元素的技术要求。通过加入大量

表2 超低碳不锈钢00Cr13Ni5Mo转轮锻件化学成分要求(质量分数,%)Table 2 Chemical composition of extra-low-carbon stainless steel 00Cr13Ni5Mo runner forgings ( mass fraction,%)

石灰并在渣钢界面吹入氧气,采用自动流渣操作使出钢前[P]≤0.005%,[C]≤0.03%,采用留钢留渣操作,出钢过程严禁氧化渣进入精炼包内。为精炼炉提供低磷、低碳钢液。

2.2 LF精炼

精炼过程中采用C粉和硅铝钙钡粉扩散脱氧,脱氧剂要分批加入,保持炉内还原气氛,通过造高碱度精炼渣完成脱硫。此钢种因合金加入量大,故需分批加入,Cr一般控制在中上限,控制[C]+[Si]<0.75%。合金加完后要求精炼白渣保持时间≥20 min,以提高铬铁合金的回收率。取样分析,并根据分析结果调整合金成分。待成分达到VOD吹炼前工艺要求、温度为1 630~1 650℃时,出钢倒包除渣。VOD吹炼前钢液化学成分见表3。

表3 VOD吹炼前钢液化学成分(质量分数,%)Table 3 Chemical composition of molten steel before VOD converting ( mass fraction,%)

图1 D14-286F不锈钢VOD过程曲线图Figure 1 VOD process curve of D14-286F stainless steel

2.3 VOD吹炼

倒包除渣完毕后,温度在1 560~1 570℃,盖上真空盖,下调氧枪至距钢液面1 200 mm~1 300 mm的吹炼位置,启动水循环真空泵,并开启氧浓差电势分析仪和CO气体分析仪。当真空度达到10 kPa~15 kPa时,开始供氧。小流量预吹时间2 min~3 min,后改大流量主吹,采用定枪位操作。观察炉内反应状况及喷溅情况,随时调整供氧强度,防止发生喷溅烧坏设备。在此过程中需根据废气温度、氧浓差电势以及CO浓度曲线的变化来综合判断反应终点。吹氧结束后,调整Ar气流量,提起氧枪,关闭氧气阀门,启动蒸汽泵,进行真空碳脱氧操作,以进一步深脱碳,同时利用钢液中的残碳降低钢液的含氧量。

2.4 VOD吹炼过程真空度、氧浓差电势、废气温度、CO曲线分析

VOD过程的主要任务是脱碳保铬,由于与氧结合力强弱的差异,碳会优于铬先被氧化[4~6],但仍存在一个临界值,当碳降至临界值以下时,若继续吹氧将会加剧铬的氧化,并且此时脱碳速率显著降低。本次冶炼需根据吹炼情况,综合氧浓差电势、废气温度以及CO浓度曲线来判断吹炼终点。VOD吹炼过程曲线见图1。

从图1可以看出,真空度保持在10 kPa~15 kPa时开始供氧,吹炼4 min后氧浓差电势上升至950 mV以上,CO值迅速上升,最高值为41.8%,废气温度也小幅提高,最高值为78℃。氧浓差电势值趋于零、CO值趋于零,标志着真空下的碳氧反应接近终点,这时停止供氧。停氧时,废气温度出现拐点3 min,CO值为0.5%。

VCD过程:随着真空度的提高,氧浓差电势上升至900 mV以上,CO值也迅速上升,最高值为20.4%。VCD结束时,氧浓差电势降至20.1 mV,CO值降至2.06%。破空后,取样。VCD结束破空后钢液化学成分见表4。

2.5返回LF精炼

将钢包吊至LF精炼工位测温,加入我公司研发的专用造渣材料,采用Al粉、Si-Fe粉进行扩散脱氧。加入硅铁进行沉淀脱氧,由于硅与氧的结合力要优于铬,故在前期吹炼过程中所损失的铬在精炼时被大量还原回来,因此返回LF炉精炼时不需要加入铬铁调整铬含量,避免了合金化

表4 VCD结束破空后钢液化学成分(质量分数,%)Table 4 Chemical composition of molten steel after completing VCD process and vacuum breaking ( mass fraction,%)

表5 钢水成品化学成分(质量分数,%)Table 5 Chemical composition of product analysis for molten steel ( mass fraction,%)

图2 冶炼全过程合金收得率Figure 2 The yielding rate of alloy during the whole smelting process

图3 D14-286F不锈钢浇注扩散照片Figure 3 Photograph of pouring diffusion for D14-286F stainless steel

钢液增碳现象的发生。在此过程中,要时刻观察钢水翻滚情况,适时调整氩气压力和流量,保持微正压气氛。同时为防止回碳(如电极渗碳等)现象发生,应严格控制供电电流和电压。炉前取气体样、钢样,待成分合格后调整温度至1 605~1 615℃出钢,出钢时喂入硅钙线,静吹后进行真空浇注。

3 生产结果

3.1钢水成品成分

钢水成品化学成分见表5。从表5可以看出,化学成分满足技术要求。

3.2冶炼全过程合金收得率

冶炼全过程合金收得率见图2。

3.3钢锭浇注扩散

本批转轮锻件单件毛重19.9 t,浇注锭型30.7 t,均采用双真空浇注方案,浇注过程中真空度最低可达10 Pa左右,有效降低了钢液中的气体含量。钢锭浇注扩散照片见图3。

4 结论

( 1)通过不断的探索和生产实践,此次共浇注30.7 t锭型6支,经超声检测,全部合格。我公司已完全掌握了超低碳不锈钢冶炼及真空钢锭的浇注技术,完成了冲击式水轮机转轮的整体锻造。

( 2)为防止返回LF炉精炼过程中发生回碳现象,选用特配渣料,以铝粉作为扩散脱氧剂,保证了返回精炼时碳始终控制在0.03%以下。

( 3)采用双真空浇注方案,可有效降低钢液中的气体含量,进一步提高钢锭质量。

( 4)冶炼超低碳不锈钢时,根据氧浓差电势图、CO曲线、废气温度变化和吹O2时间等参数可以准确判断终点停氧时间。实践证明,开盖后取样钢水含碳量普遍在0.02%以下,铬的回收率达到92.5%。

参考文献

[1]张鉴.炉外精炼的理论与实践[M].北京:冶金工业出版社,1999.

[2]李中金,刘芳,王承宽.我国钢水精炼技术的发展[J].特殊钢,2002,( 3) : 28.

[3]王齐铭,杨进权,刘凯旋.电炉冶炼不锈钢1Cr12Mo的工艺试验[J].钢铁研究,2000.

[4]刘浏,何平.二次精炼技术的发展与配置[J].特殊钢,1999,20( 2) : 5.

[5]虞明全,100 t LF-VD精炼炉工艺实践[J].钢铁,2001,36 ( 3) : 18.

[6]李晶.LF精炼技术[M].北京:冶金工业出版社,2009.

编辑杜青泉

Smelting Production Practice of Extra-low-carbon Stainless Steel Runner for Impulse Turbine

Tian Feng,Zhang Tengfei,Guo Yafei,Wang Pengfei,Xue Liangliang

Abstract:By adopting the appropriate smelting process,strictly controlling each production process,and accurately estimating the timing for stopping the oxygen supply based on oxygen concentration potential diagram,CO curve and temperature variation of exhaust gas etc.,the smelting of 00Cr13Ni5Mo runner has been finished successfully.

Key words:00Cr13Ni5Mo; runner; smelting process

收稿日期:2015—02—11

文献标志码:B

中图分类号:TF703