锌电积极板腐蚀机理分析及预防措施

朱 军, 赵 奇, 王正民, 朱明明, 李 凡, 白苗苗

(1.西安建筑科技大学冶金工程学院, 陕西 西安 710055; 2.陕西锌业有限公司, 陕西 商洛 726000)

锌电积极板腐蚀机理分析及预防措施

朱 军1, 赵 奇1, 王正民2, 朱明明1, 李 凡1, 白苗苗1

(1.西安建筑科技大学冶金工程学院, 陕西 西安 710055; 2.陕西锌业有限公司, 陕西 商洛 726000)

锌电积生产过程中,阴阳极板腐蚀问题严重影响生产成本。本文分析了锌电积过程中极板腐蚀的机理,总结了预防极板腐蚀的措施。

锌电积; 极板腐蚀; 机理; 措施

0 前言

目前世界上锌总产量中约80%由湿法工艺生产[1-2]。湿法炼锌的主要工艺过程为焙烧—浸出—净化—电积,其中电积是湿法炼锌四个过程中非常重要的一个步骤,对工业生产成本以及锌产量和质量都有很大的影响。锌电积的原理为电解液中有电流通过时,锌离子在阴极放电变成锌析出[3],同时OH-失去两个电子在阳极放电析出氧气。锌电积的阴极板用纯铝板制造,阳极板主要以铅—银二元合金、铅—银多元合金制造。锌电积过程中,由于生产车间酸度较重,液面线附近的极板腐蚀最为严重,正常极板的使用寿命大约为一年到一年半左右,而长期处于腐蚀环境的极板仅能使用三、四个月。极板腐蚀后,电解液中的杂质离子浓度增大,并且某些离子在阴极析出,降低电流效率;还有一部分离子沉积在阳极形成阳极泥,增大槽电压,极大地增加了生产成本。因此,探究极板腐蚀的原因并找到有效减缓腐蚀的措施是当今一个重要课题。

1 锌电积过程中极板腐蚀现象

阳极板的腐蚀特征主要表现为板面腐蚀穿孔、液面线部位断裂以及阳极包裹导电棒铅皮部分开裂等[4]。某炼锌厂极板试验发现,液面线部位的极板腐蚀程度要比其他部位严重很多,在因穿孔报废的阳极上,腐蚀造成的孔洞大多集中在阳极底部边缘。铝板的腐蚀表现为全板面或局部2~5 mm的大坑和小点,分布没有规律。图1、图2分别为阳极板和阴极板腐蚀形貌。

图1 阳极板液面线附近腐蚀断裂图

图2 阴极板板面及边缘腐蚀图

2 极板腐蚀原因分析

极板腐蚀严重影响锌的质量与产量,腐蚀主要与极板质量、腐蚀离子、电积技术条件及环境等有关,其中电解液中的腐蚀离子影响最为明显。

2.1 极板质量

当金属表面化学组成不均匀并且夹杂有杂质,则金属表面微小区域或局部区域存在电位差,这样会形成腐蚀电池,即微观腐蚀电池。

对于锌电积过程中阳极板的腐蚀,试验分析认为存在阳极板杂质含量高、阳极板浇铸不当导致缺陷、阴阳极板接触,引起阳极板局部温度升高以及铅合金中的变质元素Ag、Cu含量未达到标准要求等因素;变质元素含量的高低对提高铅再结晶温度、细化铅的晶粒有很大影响,易在铅晶粒之间形成晶间夹层,晶间夹层将成为腐蚀通道,加快阳极板的腐蚀速度。阳极杂质主要来源于废阳极熔化回收时阳极棒上的铜锈和阳极泥回收时携带的杂质,杂质与铅形成微电池使腐蚀加快。此外,阳极浇铸不当产生的偏析、夹渣、缩孔,使阳极表面难以形成完整的保护膜,易造成穿孔,严重影响阳极使用寿命。

铝板中的Fe、Si、Cu含量偏高时,均会与Al构成微电池对,并且Fe、Si、Cu的二次析出特征使微电池对不断增多,腐蚀铝板。铝板中的Fe、Si、Cu含量分布不均匀则造成微电池对的分布不均匀,形成铝板表面的晶间腐蚀。

2.2 锌电解液杂质离子浓度

电解液中常发生金属的电化学腐蚀,电化学腐蚀就是在金属上产生若干原电池,金属成为阳极溶解而发生腐蚀。

锌电解液中造成极板腐蚀的主要离子为氯离子和氟离子,氟与氯主要来源于焙砂和氧化锌。

氯的高负值生成自由能决定了它不易在阳极放电,但会造成极板腐蚀。电解液中的氯离子会破坏阴极铝板上生成的钝化膜Al2O3+Al(OH)3,造成铝板腐蚀加快,同时,溶液中的氯离子也会与铅阳极板发生反应,造成阳极板腐蚀,使铅溶入电解液增加析出锌含铅。溶液中的氯含量高时,半径较小的氯离子会通过阳极表面PbO2膜上的细小孔隙渗入到阳极内部与铅作用生成PbCl2。

由于PbCl2的溶解度比PbSO4高,再生的氯离子继续渗入阳极内部与铅反应,造成阳极腐蚀;阳极板中的Ag也被氧化为Ag+进入电解液,并在阴极析出与Zn形成Zn-Ag原电池,对锌电解产生危害。此外,氯离子也和阳极板表面的二氧化锰保护膜反应,降低阳极板的使用寿命。

电解液中的氟离子会破坏铝板上的钝化膜Al2O3+Al(OH)3,腐蚀铝板,并使锌在阴极板上粘结,造成剥板困难。电解液中的氟、氯离子浓度越高,对极板的腐蚀就会越严重。

2.3 电积技术条件及环境

通常,与金属腐蚀有关的外界条件主要有pH值、温度、介质流速以及电化学反应过程中的电流密度等。

锌电积过程中,电流密度的大小与锌质量和电能消耗密切相关。在酸度、温度、极距相同的情况下,电流密度的增大会造成电压损失,大多数炼锌厂控制电流密度的范围在300~700 A/m2。蒋良兴[5]等人的研究表明,电流密度升高,会造成腐蚀率上升以及大量的阳极泥生成。在低电流密度下,阳极电位更稳定,其表面生成的二氧化铅钝化膜更加致密,并能与基体牢固地结合在一起。

在敞开的锌电积车间内,电解液中的氯气、氟气溢出,通过空气自然对流扩散。由于氟、氯气体的密度均大于空气,这种扩散进行得比较缓慢,并且一部分气体聚集在液面线附近,长期积累越聚越多,造成液面附近氟氯离子的浓度远远高于其他区域,使液面线附近的极板严重腐蚀,大大缩短了极板的使用寿命。并且溢出的气体也会对人体造成危害。如今锌厂大多采用密闭电解车间,并通过抽气泵向下抽气,使空气流速加快,减少氟、氯气体在电解液和空气中的残留量,有效地减缓了极板的腐蚀,并净化了车间环境。

3 延长极板寿命的措施

极板的使用寿命与企业效益息息相关,降低腐蚀离子浓度、使用添加剂以及采用新型阳极板都可以有效延长极板使用期限,从而降低生产成本。

3.1 有效脱除电解液中氟、氯离子

要降低电解液中氟、氯离子浓度,首先要控制原料中的氟氯,避免掺入氧化锌、氧化锌矿和氧化锌渣的锌精矿进入系统。制定氧化锌质量标准,严格执行。

3.1.1 硫酸锌电解液中氟的去除

目前处理硫酸锌溶液中氟的方法包括化学沉淀法、吸附法、混凝沉淀法、离子交换树脂法、萃取法等。

(1)化学沉淀法。即CaF沉淀法,在锌电解液中加入大量氢氧化钙,使溶液中的钙离子和氟离子反应形成氟化钙沉淀。该方法成本小,操作方便,是目前最简单的处理废水中氟离子的方法。谢维新[7]采用加入CaCO3作CaF2的沉淀载体,改进除氟方法,除氟效果较好。

(2)吸附法。吸附法是利用吸附剂对液体或气体中的某一组分具有选择吸附的能力,使其富集在吸附剂表面,而从混合物中分离的过程。该方法除氟效果好,吸附剂可以重复使用。目前常用的吸附剂有铝盐、铁盐、钙盐、稀土及生物吸附剂等[8]。但是,由于成本高、吸附剂损失大,电解液中氟离子的一次性脱除率仅有8%~20%,且效果不稳定,因此尚未在工业中应用。

(3)混凝沉淀法。即絮凝剂法,常用的有铝盐和铁盐。在电解液中添加药剂形成氢氧化铝或氢氧化铁胶装沉淀,以吸附溶液中的氟化物。但是,絮凝剂较贵,并且电解液中氢离子浓度很大,阻碍氢氧化物形成,因此这种方法没有在工业生产中得到推广。唐道文[9]等研究了采用该方法脱除氟氯杂质,在最优条件下,氟离子的去除率可以达到82%,氯离子的去除率可以达到78%。

(4)离子交换法。该方法耗时长,处理量小,会产生大量含氟废水,因此工业中很少应用。宋志宏[10]在酸性条件下,采用阴离子树脂D201处理高浓度含氟电解液,循环交换时间5~15 h,氟离子浓度可降低一半以上。

(5)萃取法。萃取法脱氟分为萃取锌和萃取氟两类。由于硫酸锌电解液中含锌较高,萃取工作量大,前者不能完全萃取锌且萃取液中的氟离子浓度低不易回收,因而后者的研究工作较多。该技术的优点在于前期投资少,适合大量连续化生产。

(6)碱洗法。碱洗法的原理是使Zn和Na2CO3反应形成Zn2(OH)2CO3沉淀回收,氟、氯转化到滤液中脱除。株冶集团林文军[11]研究了Na2CO3溶液洗涤去除多膛炉产出的高氟氯氧化锌烟尘的工艺条件,结果显示,经两段洗涤,氟的去除率为94%,氯的去除率为97%。陈均宁,黄金莲,白盈盈等[12]用Na2CO3溶液为吸收媒介脱氟氯,在最优条件下,氟的去除率可达93.1%,氯的去除率达到91.5%。

3.1.2 硫酸锌电解液中氯的去除

氯离子的去除方法主要分为两类:沉淀法和离子交换法。其中沉淀法以硫酸银、铜渣、氧化铋为原料与Cl-形成沉淀从电解液中除去。

(1)硫酸银沉淀法。该方法是利用银离子可与氯离子生成氯化银沉淀的原理,向电解液中加入硫酸银去除溶液中的氯离子。此方法简单易行,脱氯效果好,但由于银化合物较贵,且银的回收率不高,因此工业生产中很少采用。

(2)铜渣除氯法。该方法原理是利用铜的歧化反应,使溶液中的氯离子反应生成难溶的氯化亚铜沉淀,达到去除氯离子的目的。此法脱氯效果显著,而且有效利用了净化工序的除铜渣,降低了除氯成本。

李春、李自强[13]等人对脱氯过程的化学平衡进行了理论分析,铜离子总浓度对氯的脱除影响最大。试验表明,氯的去除率与Cu2+浓度成正比,当Cu2+浓度达到2.5 g/L时,氯的去除率达到79.6%。

李进、彭济时、许万祥等人[14]研究了向炼锌浸出液中加入铜渣,再通入二氧化硫气体,使氯离子沉淀脱除的方法。该方法脱氯效果好,成本低,操作简单,具有推广价值。

陕西锌业有限公司向氧化锌上清液及铟回收萃余液加入铜渣形成CuCl沉淀,再加入碱液使CuCl转化成CuOH,CuOH与电解液中的H+、Cl-反应又得到氯化亚铜,不仅可以有效去除氯离子,而且整个工艺流程可以构成循环体系。目前该方法可使氧化锌上清液氯的脱除率达到80%,铟回收萃余液氯脱除率达到90%。

(3)氧化铋除氯法。在酸性条件下,氧化铋与氢离子反应形成铋离子,铋离子进一步与氯离子反应生成三氯化铋,三氯化铋水解后产生难溶的氯氧铋,从而达到除去溶液中氯离子的目的。溶液中的氯氧铋经碱洗后可重复使用,但由于氧化铋价格较高,国内炼锌厂尚未广泛使用。目前只有金狮冶金化工厂采用该方法,产出的净化渣含铜低于10%,氯离子脱除率为75%。

(4)离子交换法。利用树脂离子的可交换性,使电解液中的氯离子与树脂上的可交换离子发生交互反应,溶液中的氯离子吸附在树脂上,而树脂上的硫酸根离子进入溶液。但该方法会造成锌大量损失并且除氯效果一般。

王晓丹[15]等采用717阴离子树脂对锌电解液进行除氯,电解液初始含氯为1.36 g/L,一级离子交换后的除氯效率为31.7%。邹小勇、宋志红[16]等人的离子交换除氯实验结果表明,pH为5.4、温度50 ℃时,氯离子的交换容量仅为每克湿树脂27.2 mg,采用稀硫酸解吸,氯的解吸率为96.6%。

3.2 使用添加剂

锌电积过程中加入添加剂除了可以改善锌产品质量、提高锌品级率之外,还有一类添加剂可以降低酸雾,改善液体的腐蚀环境。皂角粉、大豆粉、水玻璃、丝竹石以及化工合成的酸雾必克剂,这些添加剂可以在电解液表面形成大约20mm厚的泡沫层,能有效地过滤并捕集电解液微粒,降低空气中的酸量。

3.3 改进阳极板

在对保护极板基础措施研究的基础上,各国冶金工作者对提高阳极板质量、特别是新型阳极板的制作做了大量的研究工作,取得了一定进展。

3.3.1 提高阳极质量

极板铸造过程中,严格控制变质元素含量,优化极板的化学成分,采取压延工艺生产。浇铸阳极时,清除旧阳极上附着的阳极泥后再放入熔锅并加强搅拌以杜绝偏析,严格控制阳极板成分,对不合格的阳极回锅处理。

阳极板使用前进行镀膜处理,降低极板腐蚀速率。此外,定期检查极板的使用情况,对阳极进行平刷并清洗阳极泥,避免阴阳极接触短路。

3.3.2 研究新型阳极板

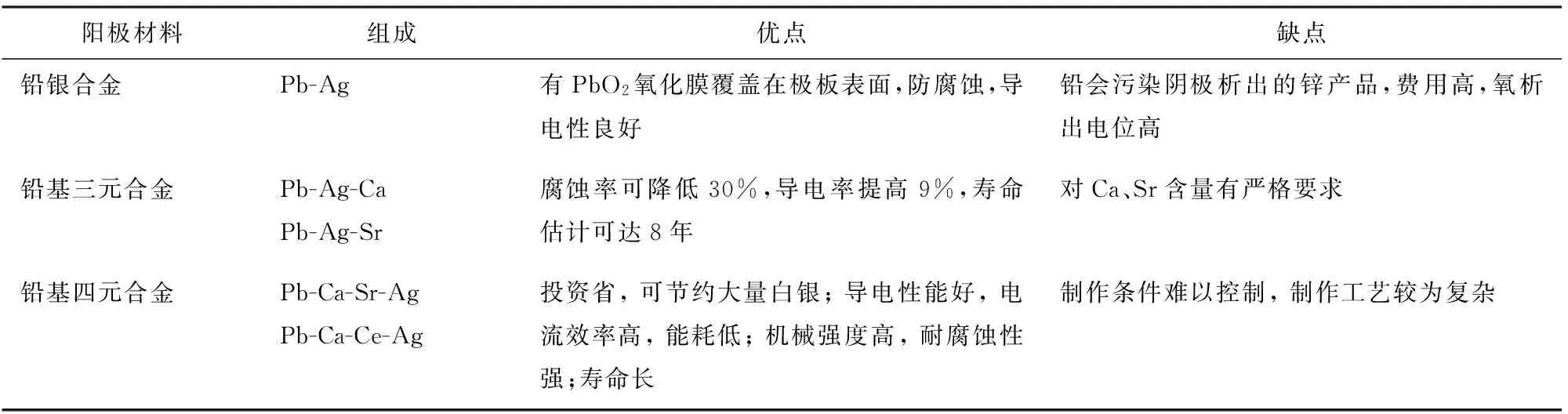

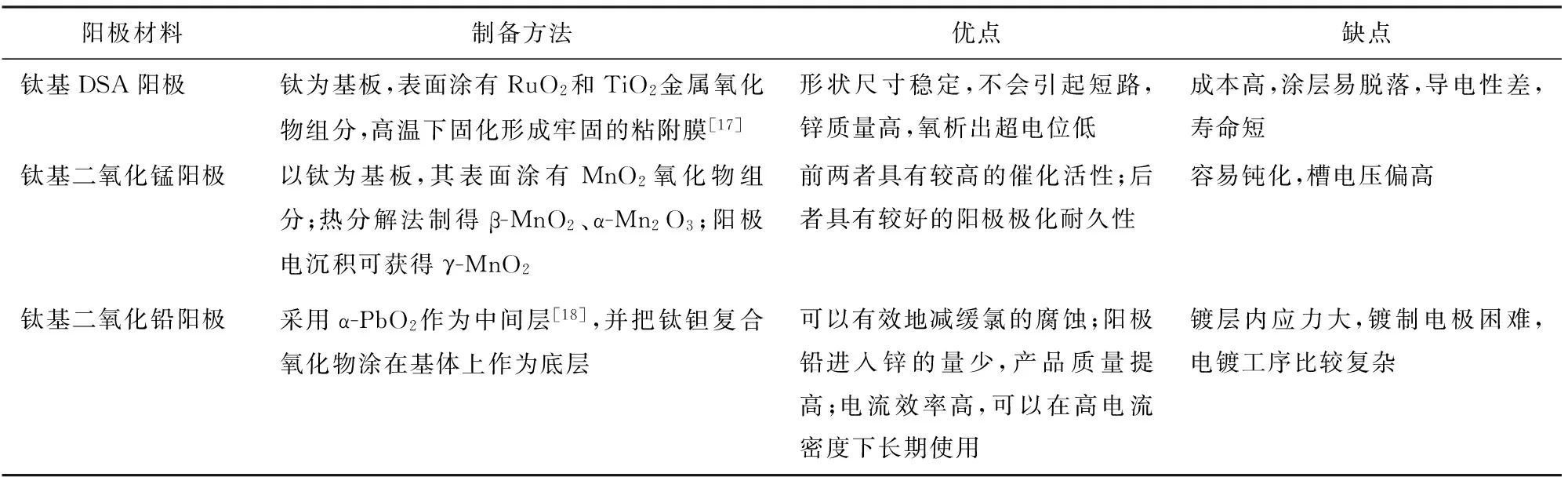

为了有效降低锌电积能耗以及提高析出锌产品质量,各国冶金工作者从电极导电性能、耐腐蚀性能、电化学活性、机械强度及加工性能等方面,研究了铅基合金,钛基DSA阳极及其它基体的阳极材料。表1和表2列举了铅基阳极和钛基合金阳极的种类及特点。

表1铅基阳极的种类及特点

阳极材料组成优点缺点铅银合金Pb-Ag有PbO2氧化膜覆盖在极板表面,防腐蚀,导电性良好铅会污染阴极析出的锌产品,费用高,氧析出电位高铅基三元合金Pb-Ag-CaPb-Ag-Sr腐蚀率可降低30%,导电率提高9%,寿命估计可达8年对Ca、Sr含量有严格要求铅基四元合金Pb-Ca-Sr-AgPb-Ca-Ce-Ag投资省,可节约大量白银;导电性能好,电流效率高,能耗低;机械强度高,耐腐蚀性强;寿命长制作条件难以控制,制作工艺较为复杂

郭忠诚教授等[19-20]对不锈钢基阳极PbO2-WC-ZrO2、PbO2-WC-ZrO2/PANI以及铝基阳极Al/(SnO2+Sb2O3)/PbO2等做了系统研究,发现前者具有较高的耐腐蚀性,而后者的析氧催化活性更佳。王桂清[21]等实验研究了在塑料基体上镀PbO2,其具有重量小、成本低、易加工、镀层质量高等优点。

表2钛基合金阳极的种类及特点

阳极材料制备方法优点缺点钛基DSA阳极钛为基板,表面涂有RuO2和TiO2金属氧化物组分,高温下固化形成牢固的粘附膜[17]形状尺寸稳定,不会引起短路,锌质量高,氧析出超电位低成本高,涂层易脱落,导电性差,寿命短钛基二氧化锰阳极以钛为基板,其表面涂有MnO2氧化物组分;热分解法制得β-MnO2、α-Mn2O3;阳极电沉积可获得γ-MnO2前两者具有较高的催化活性;后者具有较好的阳极极化耐久性容易钝化,槽电压偏高钛基二氧化铅阳极采用α-PbO2作为中间层[18],并把钛钽复合氧化物涂在基体上作为底层可以有效地减缓氯的腐蚀;阳极铅进入锌的量少,产品质量提高;电流效率高,可以在高电流密度下长期使用镀层内应力大,镀制电极困难,电镀工序比较复杂

4 结论

(1)锌电积过程中,极板腐蚀是一个综合性的问题,延长极板使用寿命首先应从极板质量入手,严格控制极板中杂质及变质元素含量,避免其形成微电池造成极板自身腐蚀。

(2)由于极板腐蚀主要源于电解液中的氟、氯,控制电解液中氟、氯含量依然是目前最主要的研究课题。

(3)新型阳极材料具有耐腐蚀性好、析出锌产品质量高等一系列优点,将成为未来研究的重要方向。

[1] 梅光贵, 王润德, 周敬元, 等. 湿法炼锌学 [M]. 长沙: 中南大学出版社, 2001.

[2] 王彦军, 谢刚, 杨大锦,等. 降低电积锌直流电耗的现状分析[J]. 湿法冶金, 2005, 24(4): 208-211.

[3] 魏艇,王吉坤.湿法炼锌理论及应用[M].昆明:云南科技出版社,2003.

[4] 屈伟光.延长锌电解阳极的使用寿命[J].金属材料与冶金工程,2010,38(5):39-40,57.

[5] 蒋良兴,衷水平,赖延清,等.电流密度对锌电积用Pb-Ag平板阳极电化学行为的影响[J].物理化学学报,2010,26(9):2369-2374.

[6] 苏莎,陈海清.湿法炼锌中氟氯去除方法的研究[J].湖南有色金属,2013,29(1):40-43.

[7] 谢维新.湿法炼锌中电解锌溶液除氟的研究[J].广西民族大学学报,1996, (2):26-30.

[8] Bhatnagar A,Kumar E,Sillanp M. Flouride removal from water by adsorption—A review[J].Chemical Engineering Journal,2011,171(3):811-840.

[9] 唐道文,毛小浩,黄碧芳,等.硫酸锌溶液中氟氯净化的实验研究[J].贵州工业大学学报:自然科学版,2004,33(1):15-17.

[10] 宋志宏.湿法炼锌工业化离子交换法除氟氯技术[P].中国专利:200910042770,2009-02-27.

[11] 林文军.从多膛炉氧化锌烟尘中综合回收有价金属的试验研究[J].湖南有色金属,2010,26(5):19-21.

[12] 陈均宁,黄金莲,白盈盈,等. 湿法碱洗脱除氧化锌烟尘中的氟氯新工艺[J]. 有色金属(冶炼部分),2011,(8):9-12.

[13] 李春,李自强,张颖.活性铜粉从湿法炼锌浸液中脱氯[J].有色金属,2002,(1):30-35.

[14] 李进,彭济时,许万祥,等. 一种从湿法炼锌浸出液中脱除氯离子的方法[P]. 中国专利:CN104694751A,2015-06-10.

[15] 王晓丹,饶金元,牛旭斐,等.离子交换法从锌电解液中除氯的试验研究[J].云南冶金,2010,(4):33-36.

[16] 邹晓勇,宋志红,陈民仁,等.离子交换法从硫酸锌溶液中吸附氯的研究[J].广州化工,2009,(8):145-147.

[17] 崔恩选.化学工艺学 [M]. 北京: 高等教育出版社, 1984.

[18] 张招贤. 钛电极工学(第二版)[M]. 北京:冶金工业出版社, 2003.

[19] 常志文, 郭忠诚, 潘君益, 等. Al/Pb-WC-ZrO2-Ag和Al/Pb-WC-ZrO2-CeO2复合电极材料的性能研究 [J]. 昆明理工大学学报, 2007,(3): 13-17.

[20] 苗治广.电沉积法制备SS/PbO2-WC-ZrO2/聚苯胺复合惰性阳极材料的研究与应用[D].昆明:昆明理工大学,2006.

[21] 王桂清,刘敏娜.塑料基体上化学镀二氧化铅[J].电镀与环保,1995, (3):20-21.

Analysis of electrowinning sheet corrosion mechanism in zinc electrowinning and its prevention measures

ZHU Jun ,ZHAO Qi, WANG Zheng-min,ZHU Ming-ming, LI Fan, BAI Miao-miao

During zinc electrowinning, cathode and anode sheets corrosion seriously affects the production cost. The paper analyzes the mechanism of sheet corrosion during zinc electrowinning and summarizes prevention measures.

zinc electrowinning; sheet corrosion; mechanism; measures

朱军(1963—),男,山东莱阳人,博士,教授。主要研究方向:有色冶金新技术,冶金过程模拟与优化。

2015-08-28

2016-04-19

TF813

B

1672-6103(2016)04-0048-05