大功率高动态电动舵机的一种电流抑制方法

黄佳怡,蔡权林

(上海航天控制技术研究所,上海 200233)

大功率高动态电动舵机的一种电流抑制方法

黄佳怡,蔡权林

(上海航天控制技术研究所,上海 200233)

为了在保证动态性的前提下有效抑制大功率电动舵机的电流,研究了大功率电动舵机的原理及其存在的大电流现象,分析了传统电流环在抑制电流时存在的缺陷,提出了一种基于分段控制思想的电流环设计方法,根据舵系统动态响应过程中的电流特性对电流环进行实时调参。仿真和试验结果表明,该方法既能有效地抑制电流,提高大功率电动舵机可靠性,又能保证其动态性。

大功率;高动态;电动舵机;电流

0 引言

由于大功率高动态电动舵机中驱动电机电阻通常较小,舵机易输出大电流;另一方面,导弹飞行工况异常复杂,舵系统可能出现高频抖动等现象,使得舵机大电流输出现象更为显著。

舵机的大电流输出容易引起其控制器中功率管频繁击穿,导致控制器无法正常工作;可能引起电机过度发热,导致电机负载能力下降甚至绕组损坏;此外,大电流输出还对舵系统电流裕度、地线布局、抗干扰能力等方面提出较高要求。因此,抑制电动舵机可能产生的大电流是大功率高动态电动舵机研制的关键。

本文对大功率高动态电动舵机舵系统回路进行分析,提出了一种大电流抑制方法,并对该方法的有效性进行了讨论。

1 大功率电动舵机的原理与建模

1.1 大功率电动舵机原理

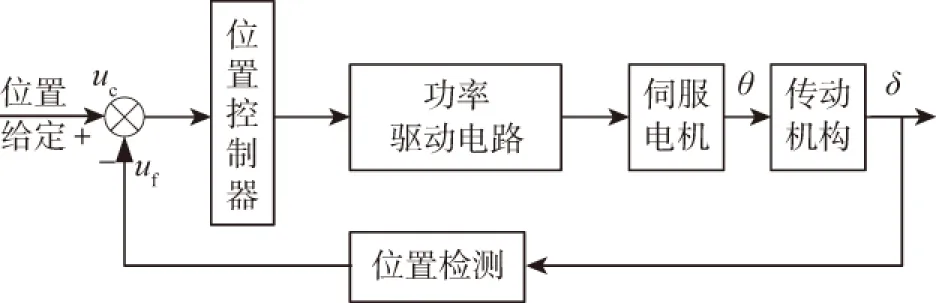

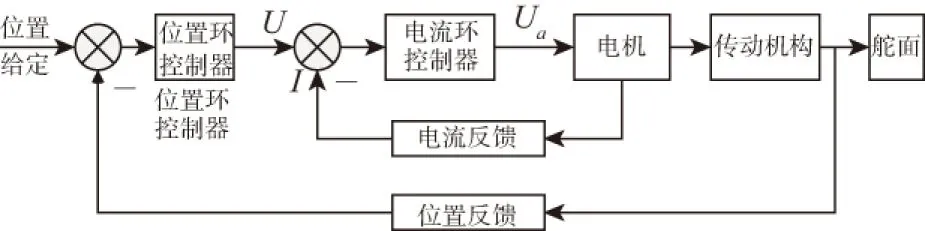

大功率电动舵机一般由控制器、功率驱动电路、伺服电机、传动机构、位置检测反馈装置等五大部分组成[1],其原理框图如图1所示。控制器根据位置检测反馈装置测得的舵机偏转的角度,结合导弹制导控制系统的位置给定,进行控制算法解算,控制功率驱动电路,以驱动伺服电机带动传动机构运动。

图1 大功率电动舵系统原理框图Fig.1 Principle diagram of high-power electromechanical actuator

1.2 大功率电动舵机建模

(1)位置控制器模型

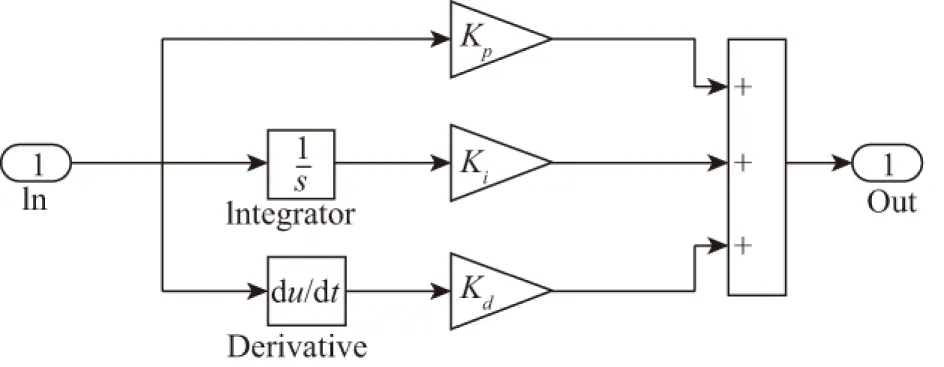

位置控制器的种类主要有PID控制[2]、变结构控制[3]和鲁棒控制[4]等。由于变结构控制时,理想开关特性无法实现,且惯性的存在使系统切换存在滞后特性,容易产生抖振等现象;鲁棒控制系统的设计要由高级专家完成,一旦设计成功,就不需要太多的人工干预,但其如果要升级或作重大调整,系统就要重新设计[5];而PID控制器,具有模型简单、精度高、易控制等优点,对其参数进行适应是调参,既可保证动态性又可提高鲁棒性,且实现简单,在工程上也得到广泛应用,在此采用PID作为控制模型,其模型如图2所示。

图2 位置控制器模型图Fig.2 Model of position controller

图2中,Kp为比例增益,Ki为积分增益,Kd为微分增益。

(2)功率驱动电路模型

在线性区内,功率驱动器的传递函数为常数,记为kp。

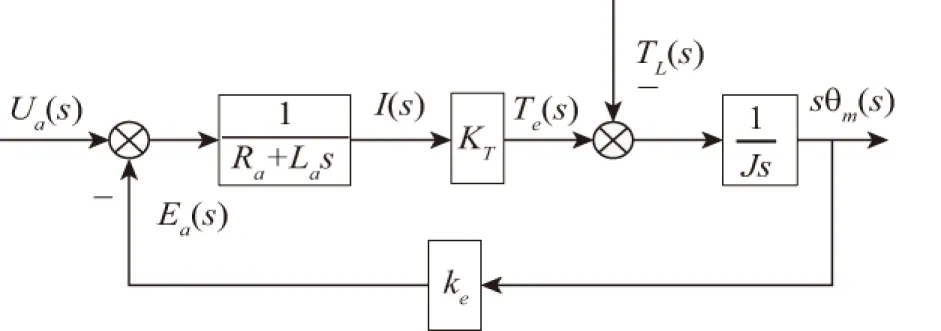

(3)伺服电机模型

电压平衡方程为

(1)

转矩平衡方程为

(2)

电磁功率平衡方程为

Te=KTia(t)

(3)

其中,Ua为直流母线电压;Ra为绕组线电阻;ia为电枢电流;La为绕组等效线电感;ke为反电势系数;θm为电机机械角度;Te为电磁转矩;TL为负载转矩;J为转子转动惯量;KT为力矩系数。

将式(1)~式(3)拉氏变换后,可得:

Ua(s)=Ia(s)(Ra+Las)+kesθm(s)

(4)

Te-TL=Js2θm(s)

(5)

Te=KTIa(s)

(6)

由式(4)~式(6)可得伺服电机系统框图如图3所示。

图3 伺服电机系统框图Fig.3 System block diagram of servo motor

(4)传动机构模型

在传统的电动舵机设计过程中,一般将传动机构视为理想刚体,其传递函数等效为增益(即减速比倒数),即传动机构模型用k表示。

(5)位置检测反馈装置模型

反馈装置常用反馈电位器实现,为了提高反馈精度,通常在反馈电位器与舵轴之间设置增速齿轮,通过提高增速齿轮的加工精度、选择线性度好的反馈电位器可以实现角度到电压信号的近似线性的对应关系,因此,反馈装置的传递函数可简化成常数kw。

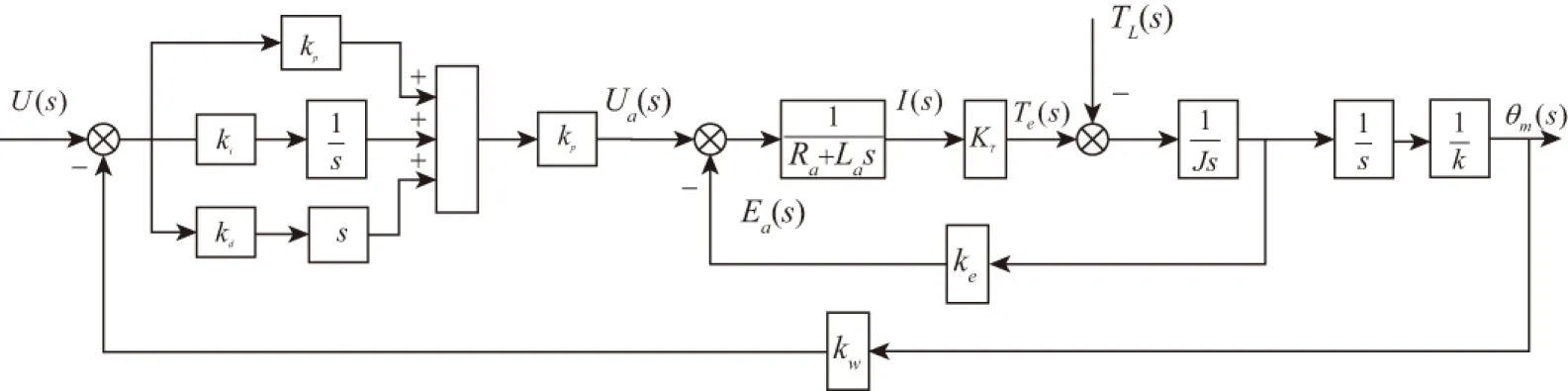

将位置控制器模型、功率驱动电路模型、伺服电机模型、传动机构模型及位置检测反馈装置模型综合起来,得出的电动舵机模型如图4所示。

图4 电动舵机模型Fig.4 Model of electromechanical actuator

2 大功率电动舵机存在的大电流输出现象及分析

选用的电机参数如下:

Ra=0.8Ω;

La=1.4×10-4H;

ke=KT=0.037(N·m)/A;

J=10-5kg·m2;

U=90V。

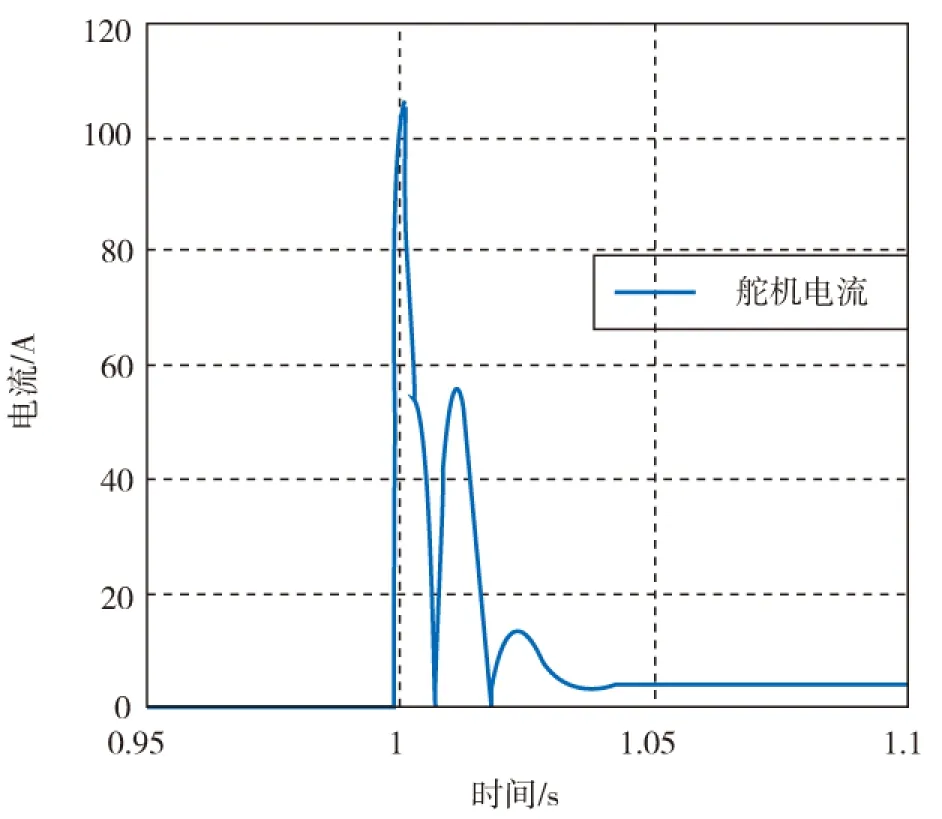

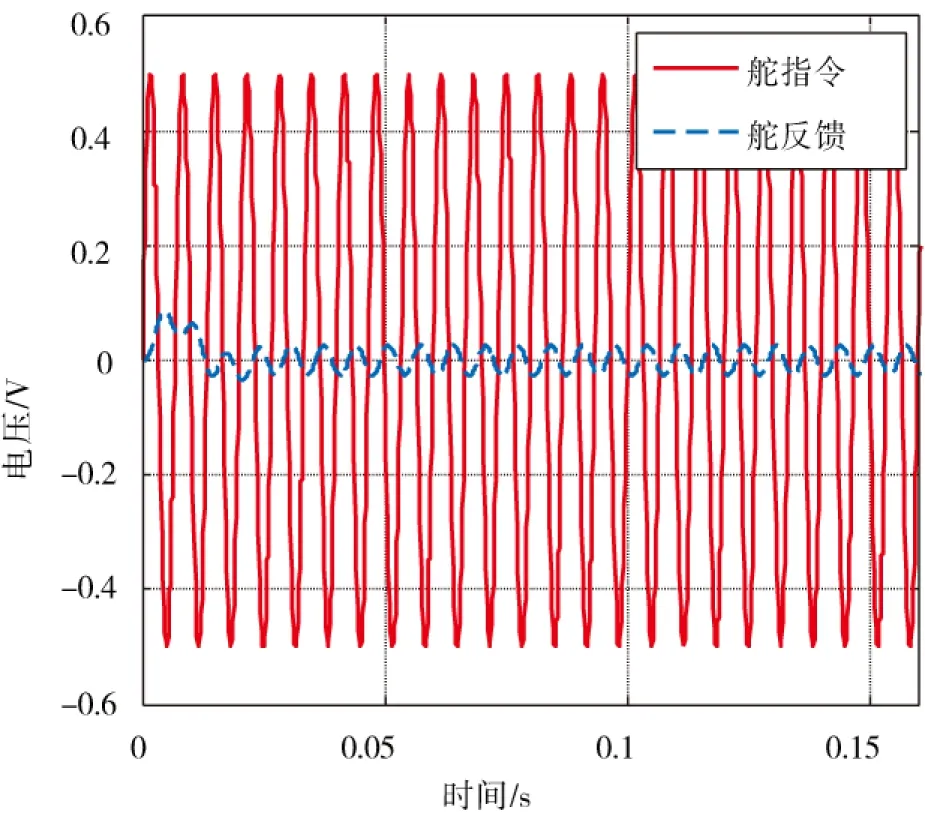

仿真得到在1V阶跃信号、150Hz/1Vpp正弦信号下的舵反馈和舵机电流曲线分别如图5和图6所示。

图5 舵反馈及舵机电流曲线(1V阶跃响应)Fig.5 Feedback and cureent curve of electromechanical actuator(1V step response )

图6 舵反馈及舵机电流曲线(150Hz/1Vpp正弦)Fig.6 Feedback and cureent curve of electromechanical actuator(150Hz/1Vpp sin response )

由图5、图6可见,在1V阶跃指令信号下,舵机瞬态峰值电流高达100A以上;在150Hz/1Vpp高频正弦指令信号下,舵机输出稳态大电流高达近70A。

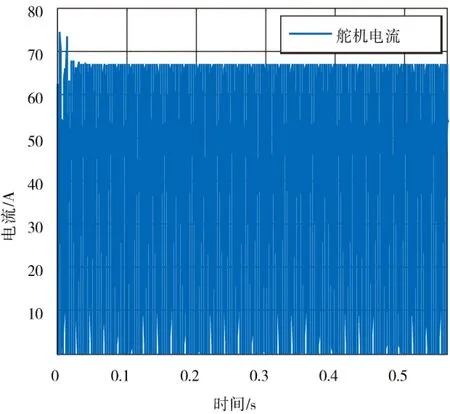

该舵机在150Hz/1Vpp正弦信号下的输出电流实测曲线如图7所示。

图7 舵机输出电流实测曲线(150Hz/1Vpp)Fig.7 Measured output current of electromechanical actuator

图7中,舵机输出电流呈下降趋势,这主要是由于高频信号下,舵机中驱动电机发热导致其内阻逐渐增大的缘故。由图7可见,舵机输出最大电流高达70A以上。

大功率电动舵机产生大电流的原因是为保证高动态,舵系统控制作用一般较强,而电机电枢电阻一般较小,从而使得电流较大,特别是高频信号下,由于舵指令与舵反馈偏差不断变化,导致电机频繁换向,供电电压与反电动势叠加后共同作用在电机内阻上产生大电流。由式(4)~式(6)可得

由于高动态舵机中J和La一般较小,LaJ≈0,忽略二次方,可得

(7)

由式(7)可知,由于大功率高动态电动舵机Ra较小,而为保证高动态,控制作用一般较强,即Ua较大,使得Ia较大。

为了保证舵机的安全,在保证动态性的前提下,需要尽量降低Ia。而由于单位置环控制的大功率高动态舵系统,对动态过程中的电流不进行检测和控制,无法有效降低舵机的输出电流,使得舵机在高频或阶跃信号下存在输出大电流现象。

因此,为解决大功率大电流带来的可靠性问题,传统的方法是通过限流或引入电流环等措施解决。

由于限流很难在动态性能和降低电流值之间达到平衡:限流值太大,无法有效降低电流;限流值太小,影响舵机动态性能。因此,在实际应用中,通过单纯引入限流来降低电流输出的方法较少使用。

而通过在位置环中加入电流环(如图8所示),虽然能够对电流进行有效控制,但传统的电流环控制一般采用纯P控制或PI控制,参数固定不变,在控制电流的同时,也影响了舵系统的动态特性。

图8 加入电流环后舵系统框图Fig.8 System block diagram of electromechanical actuator after joining traditional current loop

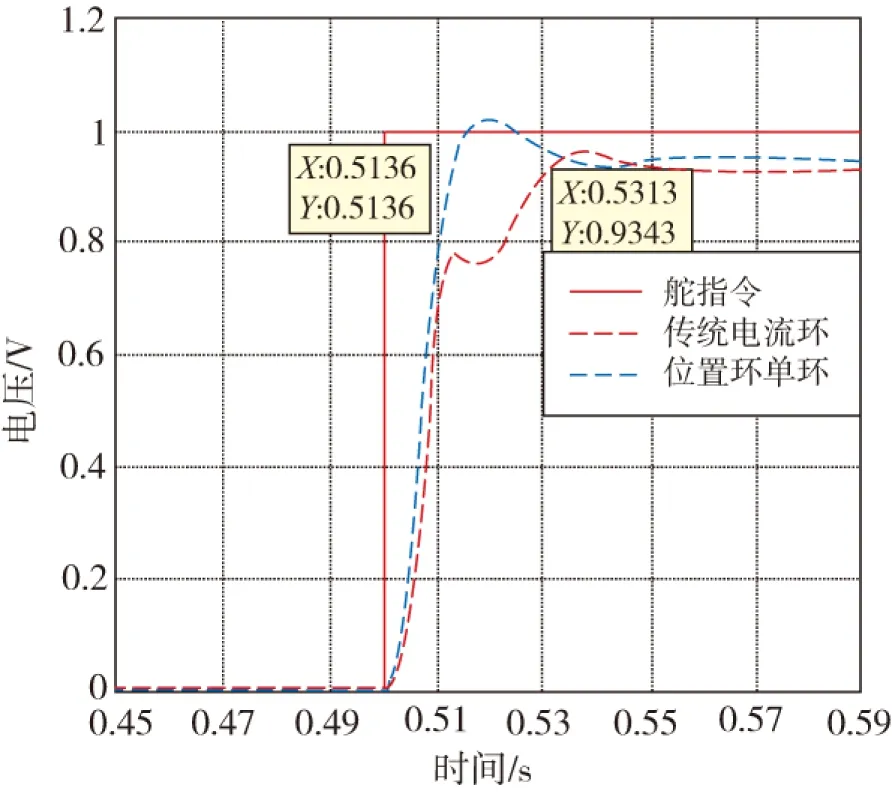

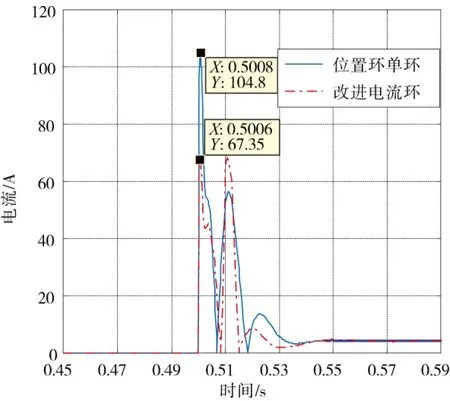

引入传统电流环后,舵系统与位置环单环控制回路舵系统性能对比如图9所示。

图9 位置环单环及引入传统电流环后舵反馈及舵机电流对比Fig.9 Comparison charts between single position loop and traditional position-current loop of electromechanical actuator

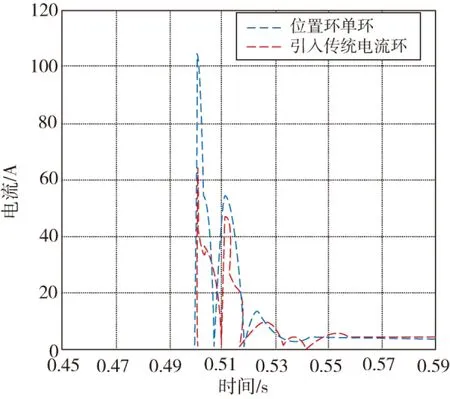

由图9可见,引入传统电流环后的舵系统最大峰值电流从105.4A降至63.55A,峰值电流降低了40%左右;引入传统电流环后的舵系统调节时间约为0.0313s,较位置环单环控制舵系统调节时间(约0.0136s)提高了2.3倍,动态性能大幅下降。

因此,通过限流及引入传统电流环的方法均无法实现既有效抑制电流又保证舵系统动态性。

3 基于分段控制的电流环设计

传统电流环在舵系统控制回路全程起作用,且其参数基本保持不变,虽然能有效抑制电流但同时也降低了舵系统动态特性。为了保证大功率电动舵机的动态性和可靠性,对传统电流环控制算法进行了改进,引入分段控制思想,根据舵系统动态响应过程中的电流特性对电流进行分段控制和实时调参,抑制大电流的同时,保证了舵系统高动态。

分段控制的电流环算法控制输出方程如下:

(8)

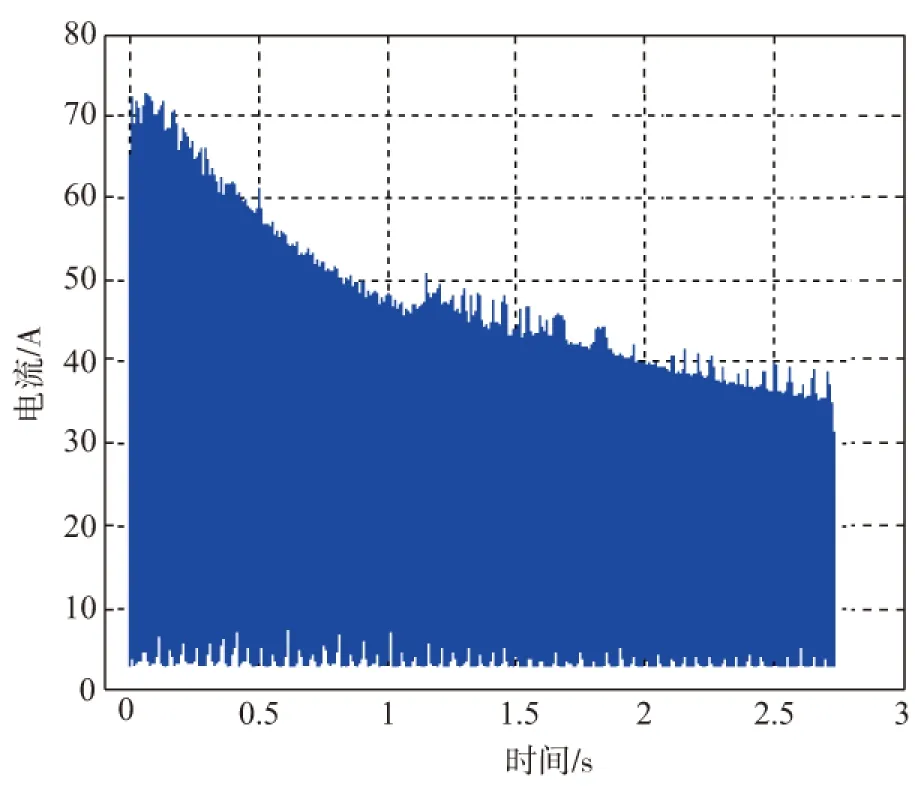

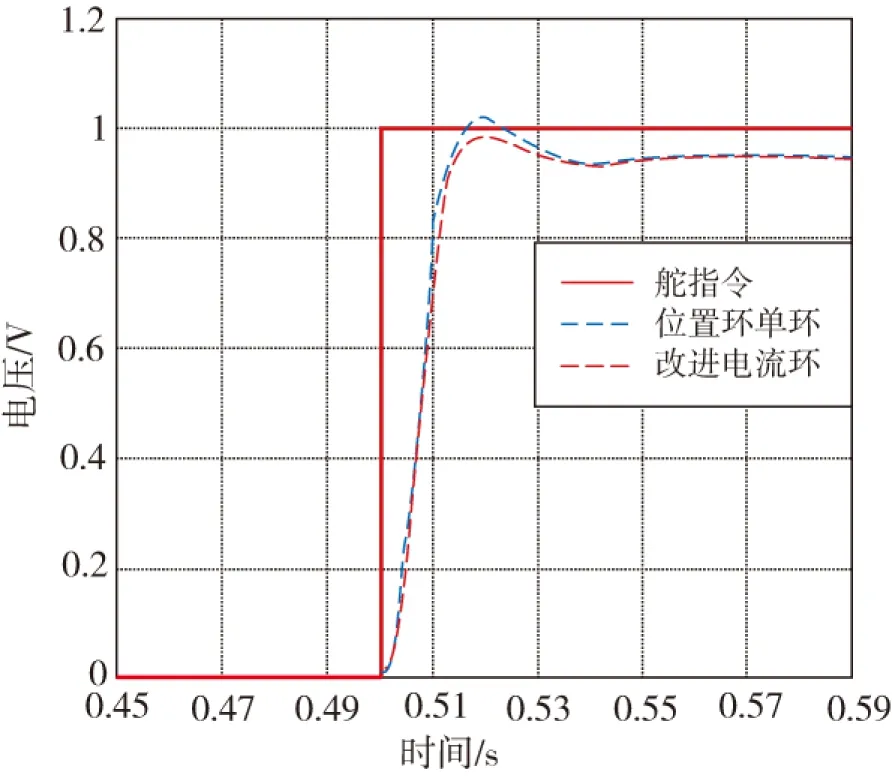

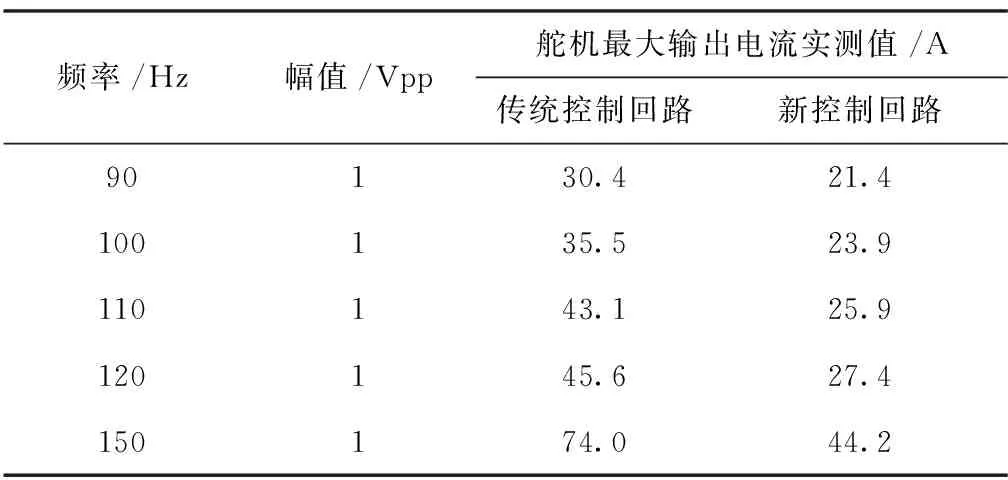

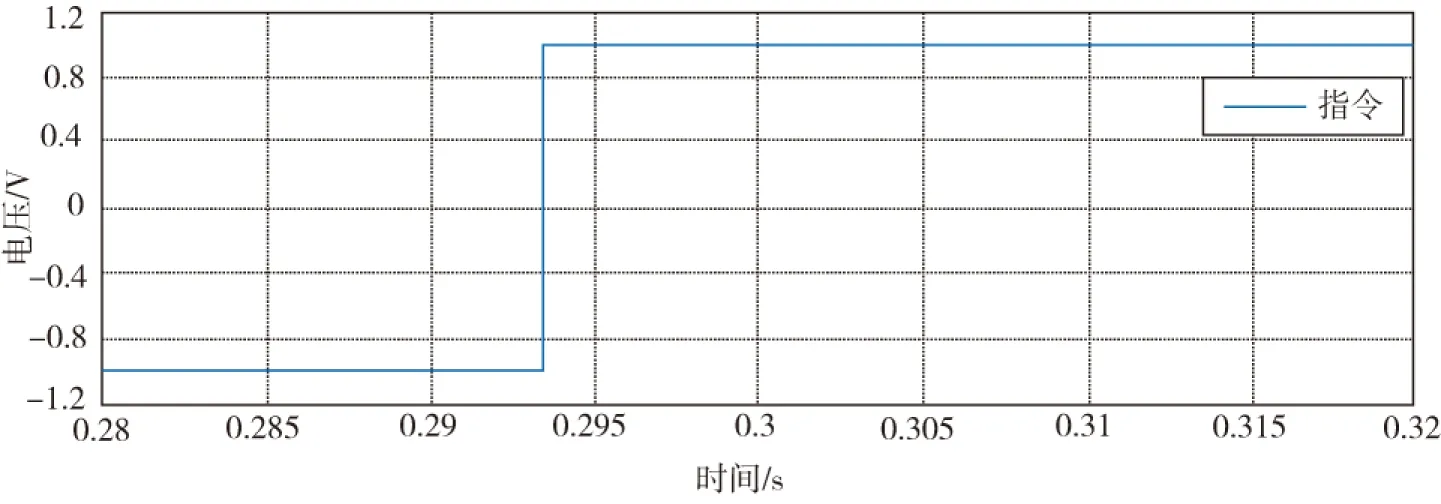

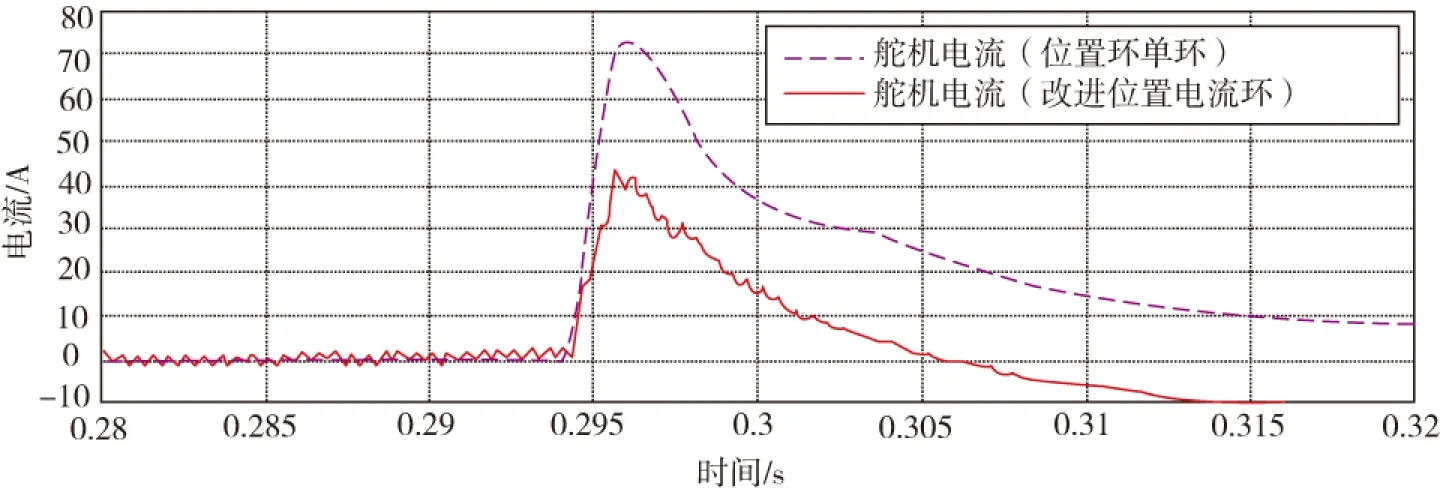

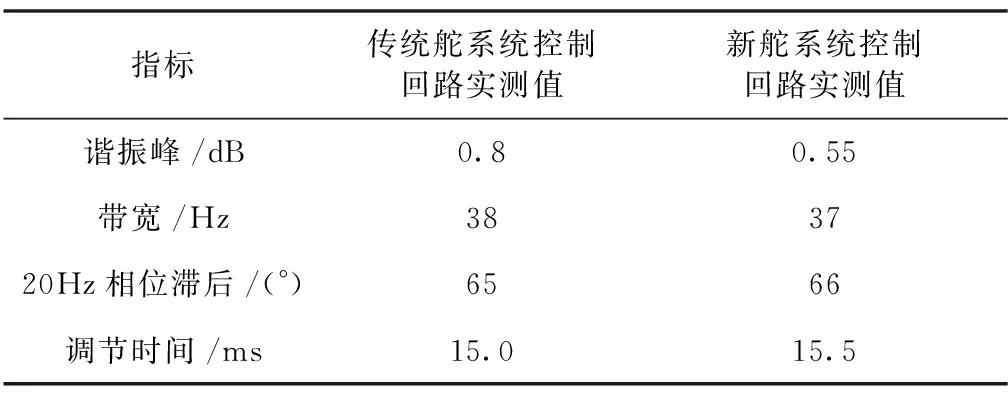

I (9) 对引入分段控制电流环后的舵系统进行仿真,仿真结果如图10所示。 图10 两种舵反馈及舵机电流对比曲线(阶跃响应)Fig.10 Step response comparison charts of two kinds of electromechanical actuator 由图10可见,引入分段控制思想对电流环进行改进后,舵系统最大峰值电流从105.4A降至67.35A,峰值电流降低了40%左右;同时,舵系统动态性能基本保持不变,舵系统调节时间约为0.0140s,与单位置环控制时舵系统调节时间(约0.0136s)基本相当,仍保持舵系统的高动态性能。 为了验证该方法的有效性,本文基于某型号电动舵机进行了实物验证。由于瞬态峰值电流和稳态大电流对其舵系统可靠性影响最大,瞬态峰值电流考核电路设计余量,稳态大电流则考核舵系统抗干扰和抗发热能力。为此分别对创新前后舵系统在高频指令(考核稳态大电流)和阶跃指令(考核瞬态峰值电流)时的电流进行对比。 表1为传统位置环单环舵系统控制回路、新舵系统控制回路(改进位置电流环)在不同频率正弦信号下舵机最大输出电流实测值对比表,图11为传统舵系统控制回路、新舵系统控制回路阶跃指令下舵机电流实测对比图。 表1 不同频率正弦信号下两种回路舵机最大输出电流对比表 图11 传统舵系统控制回路、新舵系统控制回路阶跃指令下舵机电流对比图Fig.11 Current contrast figures between traditional and innovated control of electromechanical actuator 由表1可知,采用新舵系统控制回路后,高频信号下舵机最大输出电流相对采用传统控制回路的舵机下降了28%~40%;由图11可知,采用新舵系统控制回路后,单位阶跃指令信号下舵机峰值电流由74.0A下降至44.2A,电流峰值电流降低40%以上。 由此可见,舵系统采用新控制回路后,最大输出电流得到有效降低,提高舵机可靠性,而舵系统动态性能则几乎不受影响。表2为传统舵系统控制回路、新舵系统控制回路下舵系统性能实测对比表。 表2 传统舵系统控制回路、新舵系统控制回路下舵系统性能对比表 由表2可知,采用新控制回路后舵系统性能与传统舵系统控制回路基本相当,仍具有较高动态性能。 由于大功率高动态电动舵机驱动用电机内阻较小,在阶跃或高频信号下不可避免存在大电流输出现象。当导弹飞行工况较为恶劣时,大电流输出可能引起舵系统失效。 为此分析抑制电流的两种传统方法,找出解决措施,通过引入分段控制思想,对传统电流环进行改进设计,根据舵系统动态响应过程中的电流特性对电流进行分段控制和实时调参,抑制大电流的同时,保证了舵系统高动态性能。 [1] 秦文甫.基于DSP的数字化舵机系统设计与实现[D].北京:清华大学,2004:11-13. [2] 李友善.自动控制原理[M].北京:国防工业出版社, 1989: 77-186. [3] 梁慧冰,周青青.模糊控制的应用现状及未来发展趋势[J].广州自动化学报, 1994, 15(3): 1-3. [4] 骆光照.电动舵机的鲁棒控制研究[D].西安:西北工业大学,2003:44. [5] 姚俊,曾凡菊.电动舵机控制系统的电流环设计[J].沈阳理工大学学报,2010, 29(1): 11-14. A Method to Suppress the Current for High-Power Electromechanical Actuator HUANG Jia-yi, CAI Quan-lin (Shanghai Institute of Spaceflight Control Technology,Shanghai 200233,China) In order to ensurethe current of high-power electromechanical actuatorcould be suppressed effectively and keep its fine-dynamic performance, the operation principle of high-power electromechanical actuator and its high current was studied.After analyzing the limitation of tradition current loop for suppressing the current, a segment control method of current loop was designed by online controlling the current loop parameters based on the characteristic of the electromechanical actuator dynamic response process current.Both experiment and simulation results shows that the method can suppress the current effectively and also can improve the reliability and keep the fine-dynamic performance. High-power;Fine-dynamic performance;Electromechanical actuator;Current 10.19306/j.cnki.2095-8110.2016.03.004 2014-10-11; 2015-04-10。 黄佳怡(1985-),女,硕士,工程师,主要从事伺服系统控制的研究。 TJ760.35 A 2095-8110(2016)03-0018-07

4 试验结果

5 结语