煤层气集输管路积液预测软件开发

郭 简,高 杰,王景悦,李岩松

1.中国石油天然气股份有限公司山西煤层气勘探开发分公司,山西晋城 048000

2.中国石油大学(北京)油气管道输送安全国家工程实验室/城市油气输配技术北京市重点实验室,北京102249

煤层气集输管路积液预测软件开发

郭 简1,高 杰2,王景悦1,李岩松2

1.中国石油天然气股份有限公司山西煤层气勘探开发分公司,山西晋城 048000

2.中国石油大学(北京)油气管道输送安全国家工程实验室/城市油气输配技术北京市重点实验室,北京102249

煤层气开采采用的是排水采气工艺,从井口开采出的煤层气通常被水饱和,集输过程中极易形成冷凝水,因此研究煤层气集输管路沿线积液位置与积液量的变化规律,可为科学制订现场清管方案提供理论指导。通过对倾斜管内气液两相流动及相态变化的研究,对煤层气集气管内运行压力、温度与饱和含水量等参数的计算,对管路沿线积液情况的仿真模拟,开发了一套管内积液的预测计算方法,并基于VS2010平台编制了管内积液的预测计算软件。结合两个工程实例,介绍了预测计算软件在工程实际中的应用,并给出了以下预测结果:随着沿管路集输方向管内温度、压力的不断下降,积液主要产生于管路的前段,并随着管路入口温度的降低和压力的增加,析液量逐渐减少。

集输管路;积液;预测方法;软件开发

煤层气的开发越来越受到各国的重视,开发规模越来越大,集输管网也越来越复杂[1-2]。煤层气的开采工艺有别于一般常规天然气的开采,煤层气开采采用的是排水采气工艺,采出过程具有低产、低压、低渗等的特点[3]。从井口开采出的煤层气通常被水饱和,在集输管网内随着温度和压力的变化,采出气体中的水分逐渐凝析出来而成为冷凝水,最后形成管内的气液两相流动[4]。除此之外冷凝水还会与气体中的酸组分结合引起管道的腐蚀和导致管道内表面粗糙度的增加;地形起伏也使得集输管网内压力波动增加[5],且使积液在低洼处聚集,造成管内摩阻增高,降低了输气效率或导致段塞流的产生。所以,需要及时清理管道中的积液,以保证整个集输管网的安全高效运行。然而频繁的清管作业不仅导致管道运营开支增大,而且清管作业本身也常伴随着安全风险[6]。故需分析判断煤层气冷凝水在集气管道中的聚集位置,并采取积液排除措施,排出管道中析出的液体,达到减少清管作业频率,降低生产成本的目的,保证集输系统的安全平稳运行。

为此对煤层气集气管道进行了水力热力计算,对管内水分的析出进行了仿真模拟,计算出积液量随时间的变化规律和积液在管道中的分布规律,并根据历史清管参数确定管道可以承受的最大运营压差,最终确定出管道最长的清管周期。

1 理论基础

煤层气集输管路积液量预测与积液规律研究需要对煤层气的基本物性参数与管路运行参数进行计算,本研究用到了如下一些基本参数计算公式,现分述如下。

1.1 密度计算

鉴于煤层气气质成分与天然气相近,目前大多使用较为精准的多参数方程计算气体密度。1970年由Staring-Han提出的对BWR(Benedict-Webb-Rubin)方程的改进式(BWRS方程)被认为是目前用于天然气计算的最为精确的方程式之一[7-8]。

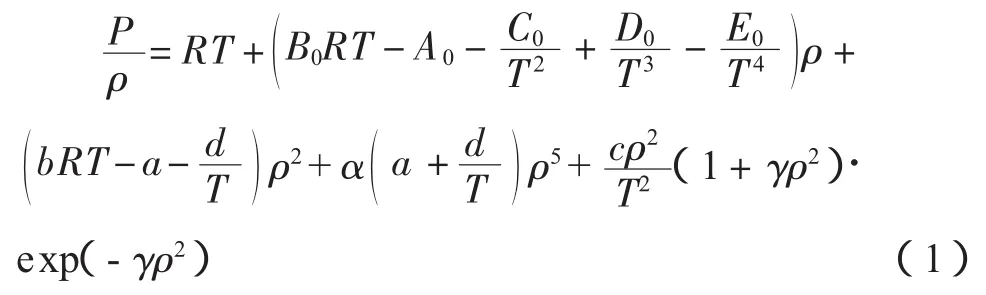

利用BWRS方程计算天然气密度ρ,可将其写成如下形式:

式中:ρ为天然气的密度,kmol/m3;R为气体常数,取值8.314 3 kJ/(kmol·K);T为计算管段内流动介质的平均温度,K;P为计算管段内流动介质的平均绝对压力,kPa;A0,B0,C0,D0,E0,a,b,c,d,α,γ,分别是BWRS状态方程的11个参数,对于某个纯组分i的各项参数均可由它的临界参数温度Tci(K),压力pci(kPa)和偏心因子wi(无因次)求得。

1.2 两相流温度计算

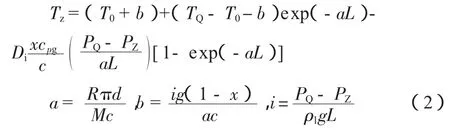

当流体在管路中流动时,不断地与周围介质发生热交换,从而使流体的温度与焓值发生变化。多相流混输管路的温降计算与单相气体或液体管路有明显的不同,气液混合物不仅要通过管壁向外界散热,气液两相之间还存在能量和质量的交换,因此,想要精确地计算出多相混输管路的温降变得相当复杂。由于气液混合物中还存在着气体,因此需要考虑沿管道流动中由气体体积膨胀产生的焦耳-汤姆逊效应;除此之外,管内还存在着液体,故需考虑液体流动中因摩擦生热而引起的温升。本文采用黑油模型进行计算,其温降公式如下[9]:

式中:Tz为管段中点的温度,K;T0为环境温度,K;TQ为管段起点温度,K;L为管长,m;Di为焦耳汤姆逊系数,K/MPa;x为气相质量分数;cpg为气体的定压比热容,kJ/(kg·K);c为混合物的比热容,kJ/(kg·K);R为气体常数,取值8.314 3 kJ/(kmol·K);d为管内径,m;M为气液混合物的质量流量,kg/s;i为以液柱表示的两相管路的水力坡降,m/m;g为重力加速度,取值9.8m/s2;PQ、PZ为起点、末点压力,MPa;ρl为液相密度,kg/m3。

1.3 两相流压力计算

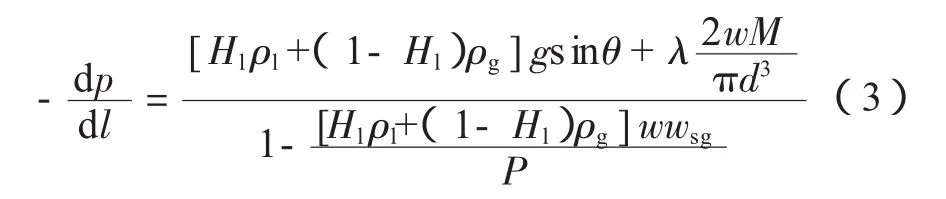

与单相流管路相比,两相流具有流型多变、相间能量消耗、相间传质、流动不稳定等特点。各研究学者曾提出了多种两相流管路压降计算式,随着研究的进一步深入,计算式也不断被修正和更新[10]。本文采用在石油工业中使用较为广泛的Beggs-Brill公式[9]。

式中:dp/dl为单位长度的压降,Pa/m;Hl为截面含液率,无因次;ρl、ρg为气液相密度,kg/m3;g为重力加速度,取9.8 m/s2;θ为管段的倾角,(°)或rad;λ为气液混输水力摩阻系数,无因次;w为气液混合物流速,m/s;M为气液混合物质量流量,kg/s;d为管内径,m;wsg为气相表观流速,m/s;P为计算管段内流动介质的平均绝对压力,Pa。

1.4 饱和含水量计算

当煤层气中水分含量较少时,水分以蒸汽的形式存在。在某一温度下,水蒸气只能增大到某一最大值,煤层气中水蒸气的分压也达到该温度下的最大值,该值即为饱和蒸气压值,此时每立方气体所含水蒸气量达到饱和。通过计算两种状态下饱和含水量的差即可得到水的析出量。

由于煤层气性质与天然气相近,因此目前的天然气含水量的公式化计算方法主要分为经验类与经相态方程推导类两种。鉴于诸林[11]等人的研究结果,本文选择与实验数据吻合较好的经验公式法。

式中:WH2O为天然气的含水量,g/m3;T为天然气水露点温度,℃;P为天然气体系的压力,atm(1 atm=101.325 kPa);A0,…,A7分别为系数,见表1。

表1 A0,…,A7系数值

2 软件介绍

本研究在上述理论的基础上利用VS2010平台开发了一款煤层气集输管路积水预测软件,该软件可用于煤层气集输管网中单一管路的积水预测以及有汇入情况下的积水预测。预测结果与现场实际数据的对比表明,两者的吻合度较高,因此认为计算结果对现场的清管作业有一定的指导意义。

本软件结构主要由主界面、输入界面以及计算结果输出界面三部分组成,见图1。通过输入目标管路的基础数据(见图2),可快速地计算出管路全线的压力、温度、持液率、积水量、饱和含水率等多个关键参数,并进行保存,从而可为改进管路排液手段,制订合理的排液周期提供指导。

图1 软件结构示意

3 计算实例

图2 单管计算数据操作界面

下面以集气站1-中央处理站、集气站2-中央处理站(有汇入)为计算实例,对软件的计算模拟结果进行进一步说明。假设集气站1-中央处理站、集气站2-中央处理站(有汇入)管路有同样的地形条件,见图3,两管连接方式见图4。

图3 集气站-中央处理站管道沿线高程

图4 集气站-中央处理站管路连接示意

3.1 单源管路积水计算

站1-中央处理站管路(简称管1)全长2 000 m,管径500 mm,壁厚7 mm。管路途经地形起伏缓和,入口温度为20~40℃,入口流量约为30万~45万m3/d,设计压力为1.6 MPa,运行压力为0.75~1.0 MPa,清管周期约为30 d。

以管1的某一历史数据为例进行计算。起点压力为 0.77 MPa,起点温度为 25℃,输量为30万m3/d,模拟时间为10 d。

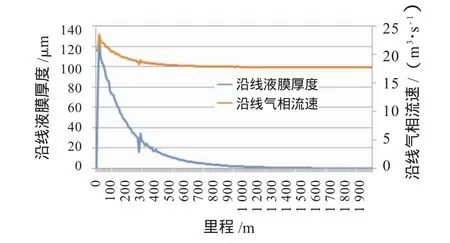

由上述初始数据模拟得到的管1沿线压降、温降、饱和含水率、持液率、液膜厚度、气体流速沿线变化情况见图5~7,计算得到的总积液量为12 m3。

图5 管1沿线的压力和持液率

图6 管1沿线的温度和饱和含水率

图7 管1沿线的气相流速和液膜厚度

由图5~7可知,随着管路沿线持液率的不断下降,液相的析出主要发生在管路的初始端,且在地形陡然升高的位置有液体聚积现象。在管路的后半段持液率几乎没有变化。且沿线由于压降幅度远小于温降幅度,可认为管路的析水主要是由于沿线温度下降导致的。饱和含水率的变化趋势也几乎与温度变化同步。

由计算结果可见,在管路初始端,由于管内液相较多,容易在低洼处出现积水;而随着管内温降趋于平缓,管中部至管末尾未再产生明显的液体聚积,故可认为液相大多以液膜的形式粘附于管壁。

对于气相流速而言,在管段起点处由于持液率较高,气相流通截面积较小,气相流速较大;而在管路末端几乎没有液相存在,故气相流通截面积较大,流通速度较小。

3.2 有汇入的管路积水计算

站2-中央处理站管路(简称管2)全长2000m,在1 000 m处有外来流量汇入,管径355 mm,壁厚6.3 mm。地形起伏缓和,入口温度为20~40℃,站2入口流量约为9万~15万m3/d,汇入入口流量约为30万~45万m3/d,设计压力为1.6 MPa,运行压力为0.75~1.0 MPa,清管周期约为3 d。

以管2的历史数据为例进行计算。站2至汇点的入口温度为28℃,入口压力为0.87 MPa,流量为15万m3/d。汇点至中央处理站的入口温度为35℃,入口压力为0.9 MPa,流量为33万m3/d,模拟时间为4 d。

由上述初始数据模拟得到的管2沿线压降、温降、饱和含水率、持液率、液膜厚度、气体流速沿线变化情况见图8~10,计算得到的总积液量为8.55 m3。

图8 管2沿线的压力和持液率

图9 管2沿线的温度和饱和含水率

管2管路的特点是中间有汇入点,在汇点处掺混入33万m3/d其他站点的来气,故在约1 000 m位置附近的气量、压力、温度明显升高。

图10 管2沿线的气相流速和液膜厚度

由图8~10可知,随着管路沿线持液率的不断下降,液相的析出主要发生在管路的初始端,且在地形陡然升高的位置有液体聚积现象。在管路后半段几乎没有持液率变化。且沿线由于压降幅度远小于温降幅度,可认为管路的析水主要是由于沿线温度下降导致的。饱和含水率的变化趋势也几乎与温度变化同步。对于气相流速而言,在管段入口处由于持液率较高,气相流通截面积较小,气相流速较大。而在管路末端几乎没有液相存在,故气相流通截面积较大,流通速度较小。

3.3 不同入口条件下积水量的对比

为了研究不同入口条件对全线积水量的影响,本研究共对5种工况下的全线积水量随时间的变化进行了模拟计算。发现相对于一般工况(入口温度25℃,入口压力0.8 MPa),将入口温度分别提高至30℃与35℃后,模拟结果显示全线积水量明显上升,且积水量随着入口温度的增加而增加;若将入口压力分别提高至1.2 MPa与1.5 MPa,并对管内的积水情况进行模拟计算,发现提高入口压力后,全线积水量变少。由此可得,在入口条件为高压、低温时,可达到延长清管周期的效果。

对以上5种操作工况下积液量随时间的变化趋势进行对比,见图11,可发现随着入口压力的增加,相同时间内管内积液总量逐渐减少。随着入口温度的增加,相同时间内管内积液总量逐渐增加。

图11 不同工况下积液量随时间的变化

为了进一步探讨延长清管周期的有效方法,本研究进一步探讨了提高管路入口压力并降低入口温度时的情况。研究发现当入口状态处于高压、低温状态时,随着时间的推移,每天平均析水量逐渐变小。故可作出以下推断,当入口压力为高压、低温时,全线析水量可与操作参数达到平衡状态,在此状态下,总积液量不再增加,管内压降也不再下降,若此末点压力为现场管道可承受的压力,则可做到长期不清管。

4 结论

通过对沿线温度、压力、煤层气流量与流速、管内介质相态进行计算,得到在不同入口条件下管路积水量随时间变化的情况以及一定时间内管路沿线持液率的分布情况。

通过对全线积液位置的计算与分析,可知积液通常发生在管段的前三分之一处(若此处较低洼,则容易出现积水);而在管路末端,由于管内气体温度已趋于恒定和压力的不断下降,积液已不再增长,因而管中部至管末尾未再产生明显的液体聚积,故也可认为此时液相大多以液膜的形式粘附于管壁上。因此,如果现场需要设置凝水缸或放水阀等设施,可放置在管道初始段的地形低洼处。

通过对不同入口条件下全线积液量变化规律的研究,对清管方式提出了改进建议。发现随着入口压力的增加,相同时间内管中积液总量逐渐减少,故可通过提高入口压力的方法来减少清管次数,建议现场采取增加压缩机出口压力的方法。另外,由上述计算结果还可得到,随着入口温度的增加,相同时间内管内积液总量逐渐增加,故可通过降低入口温度的方法来减少清管次数,建议现场采取在压缩机后增加空冷设备的措施。

[1]田炜,巴玺立,王红霞.沁水盆地煤层气地面集输工艺实践与认识[J].中国煤层气,2013,10(2):32.

[2]薛岗,许茜,王红霞,等.国内煤层气地面集输系统现状及简析[J].中国煤层气,2011(5):40-43,29.

[3]王荧光,裴红,刘文伟,等.低压、低产煤层气田井口集输工艺技术[J].石油工程建设,2010,36(6):1-6.

[4]李晓平,李杰,宫敬,等.煤层气采气管道压降特性试验[J].油气储运,2013,32(12):1 276-1 278.

[5]李晓平,史学海,宫敬,等.地形对煤层气集输管线水力计算的影响[J].油气田地面工程,2012,31(12):24-26.

[6]巴玺立.煤层气集输系统安全设施优化 [J].油气田地面工程,2012,31(6):1-2.

[7]姚光镇.输气管道设计与管理[M].东营:中国石油大学出版社,2006.

[8]冯叔初,郭揆常.油气集输与矿厂加工[M].东营:中国石油大学出版社,2006.

[9]苑伟民.修改的BWRS状态方程[J].石油工程建设,2012,38(6):9-12.

[10]周军,李晓平,李娜,等.煤层气地面集输系统管流分析[J].石油矿场机械,2013(6):6-10.

[11]诸林,白剑,王治红.天然气含水量的公式化计算方法[J].天然气工业,2003,23(3):118-120.

Development of L iquid Accumulation Forecasting Software for CBM Gathering Pipeline

GUO Jian1,GAO Jie2,WANG Jingyue1,LIYansong2

1.PetroChina ShanxiCoal-bed Methane Exploration and Development Subsidiary,Jincheng 048000,China

2.National Engineering Laboratory for Pipeline Safety/Beijing Key Laboratory of Urban Oil and Gas Distribution Technology,China University of Petroleum (Beijing),Beijing 113001,China

CBM development adopts the drainage and production process.Usually,the CBM from wellhead is saturated and condensed water is formed very easily.The research on the law of liquid accumulation position and volume along the CBM pipeline is able to offer theoretical guidance for making field pigging scheme.Through the study of gas-liquid phase flow and phase change in a tilt tube,calculation of operation pressure,temperature and saturated water volume in CBM gathering pipeline and simulation of liquid accumulation along the pipeline,a set of forecasting calculation methods of liquid accumulation along the pipeline is developed and the relevant software is programmed based on VS2010 platform. Combined with two practical engineering examples,the application of the software is illustrated.The forecasting results are given as follows:With the continuous decrease of pipeline temperature and pressure along gas transportation direction,liquid accumulates mainly in the front section of the pipeline;With the temperature decrease and pressure increase in pipeline inlet,the accumulated water volume decreases gradually.

gathering pipeline;liquid accumulation;forecasting method;software development

10.3969/j.issn.1001-2206.2016.06.002

中国石油天然气股份有限公司科技重大专项(2013E-2206)资助;山西省基础研究计划——煤层气联合研究基金项目(2014012012);山西煤层气勘探开发公司生产性科研课题(2016-11)。

郭 简(1982-),男,河北文安人,高级工程师,2008年毕业于西南石油大学通风及空调工程专业,硕士,现主要从事煤层气田地面建设及开发技术研究与管理工作。

2016-06-27

Email:mcq_guoj@petrochina.com.cn