N08825复合管焊接残余应力的X射线衍射测试

姚海盛,汪 凡,张 勇

中国石油工程建设公司,北京 100120

N08825复合管焊接残余应力的X射线衍射测试

姚海盛,汪 凡,张 勇

中国石油工程建设公司,北京 100120

焊缝及附近区域的焊接残余拉应力对复合管的抗脆断、疲劳和应力腐蚀破坏性能等均有较大的不利影响,易成为系统的最薄弱区域。采用X射线衍射法对N08825复合管焊接接头环焊缝表面与焊缝表面轴向残余应力进行测试,得出其分布规律并加以分析,可为后续调整应力分布,提高管道的抗腐蚀性能提供依据。实验结果表明:N08825复合管表面焊缝中心线的环向残余应力几乎均为拉应力,应力波动较为平缓,在起弧、收弧点位置均存在较大残余拉应力,这对管道的抗腐蚀性能及疲劳性能有不利的影响;复合管表面轴向残余应力分布呈对称状态,在焊缝及其附近区域均为压应力,随着与焊缝距离的增大,管道表面残余应力数值逐渐减小并趋近于零。

N08825复合管;焊缝残余应力;X射线衍射;测试

众所周知,焊接过程中的不均匀加热和冷却是焊接残余应力和变形产生的根本原因。焊接残余应力会降低结构强度、承载能力和抗疲劳性能,焊接变形会降低结构的装配精度和尺寸稳定性。残余应力与工作应力叠加,应力峰值将达到甚至超过材料的屈服强度,降低焊接结构的安全性与可靠性。因此,弄清残余应力的分布规律是焊接中的重要问题,对焊接残余应力进行测试,研究其分布规律尤为必要。

X射线衍射法属于非破坏性的无损测量法,其原理是先测定应变[1],再按照弹性力学定律根据晶面间距的变化由应变计算应力值,因而可以测定很小范围内的应变。该方法的理论推导严谨,试验设备日臻完善,测量结果比较可靠,在使用适当的剥除方法(如腐蚀)后,也能测量残余应力沿试件厚度方向的分布。X射线衍射法在材料及焊接领域得到了越来越广泛的应用,获得了广泛的认可。本文采用X射线衍射法对N08825复合管焊接接头残余应力的分布进行测试,得出其分布规律并加以分析,为后续调整应力分布,提高管道的抗腐蚀性能提供依据和基础。

1 X射线衍射应力测试的原理与方法

X射线衍射应力测定的基本原理是在应力作用下结构晶体晶格间距发生变化,通过X射线对晶体晶格的衍射,计算出晶面间距的变化,并与无应力状态下比较,确定应力的数值[2]。

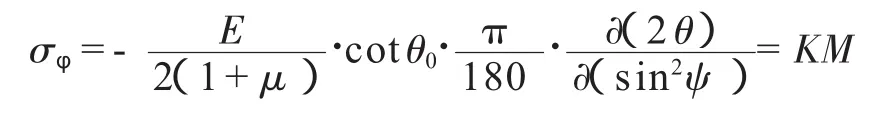

根据布拉格方程,在测得X射线发生衍射后,由入射角θ可算出晶面间距d,从而求得某一方向的应力σφ,其公式如下:

式中:E为弹性模量,GPa;μ为泊松比;ψ为所测应变方向与试样表面法线的夹角,(°);θ0为无应力时的衍射半角,(°);K为应力常数;M为应力因子,M=∂(2θ)/∂(sin2ψ)。

本实验中采用sin2ψ法计算应力。sin2ψ法测量次数多,时间相对较长,由测得的应变与sin2ψ拟合得到的直线斜率求得表面应力σφ[3]。本实验采用半高宽定峰法,该法把衍射线峰强度一半处的峰宽度中点所对应的2θ值看作该衍射角,即衍射线半高宽中点的2θ值。

2 残余应力测试

2.1 应力测试设备

测试采用日本理学(Rigaku)X射线衍射应力测定仪。该仪器由测角仪、X射线发生装置、样品架台、控制器、冷却装置、软件和电源等几部分组成。由布拉格方程可知,θ角越大则其测量误差引起的Δd/d的误差越小,所以,实际测量时应选择θ角尽量大的衍射面,本实验中镍元素的推荐衍射角范围为140°~160°。试样与探测器以1∶2的角速度转动。其织构测角仪用PSPC-10S照射试件,X射线管电压30 kV,管流2~10 mA,靶材为Cr,采用步进扫描。根据上述参数选择原则和镍元素的性能特点,对X射线应力测试参数进行优化,并确定了最佳的测试晶面及衍射角度(155°),这样不仅缩短了实验时间,且减小了实验误差。

2.2 测试试件

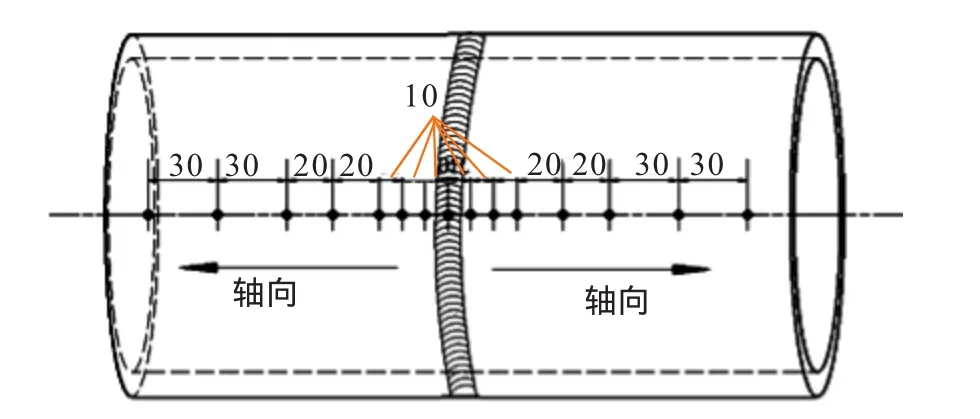

N08825复合管试件规格和焊接方法见表1。残余应力测试分别沿着焊接接头环向表面中心线与管道轴向进行,应力测试取点位置分别见图1、2。

表1 管道试件

图1 轴向测点分布

图2 环向测点分布

3 测试结果

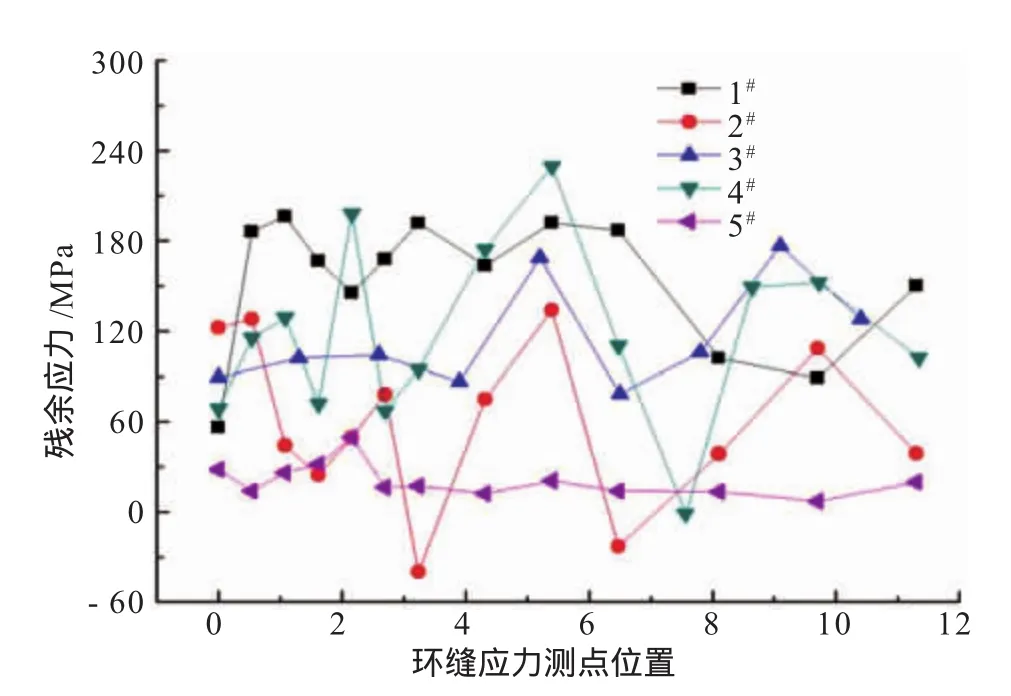

3.1 焊缝中心线周向残余应力分布

按照上述方法测得1#~5#管道表面焊缝中心线周向的残余应力分布曲线见图3。从图中可以看出,除少数位置外,管道接头表面焊缝中心线的环向残余应力几乎均为拉应力,且残余应力数值分布在0~240 MPa范围内[4-5]。1#、3#、5#管道试件焊接残余应力的分布规律基本相同,应力波动较为平缓,不同环向位置的应力梯度值较小,表明管道内覆层的材质对残余应力的数值大小有一定影响,此外焊接工艺、坡口型式、材质等因素均会对管道焊缝周向残余应力分布产生影响。2#、4#管道试件焊接残余应力沿环向分布波动较大,应力分布无明显规律性,但在起弧、收弧点位置均存在较大残余拉应力,这对管道的抗应力腐蚀性能及抗疲劳性能有不利的影响。

图3 管道试件表面焊缝中心线周向残余应力分布

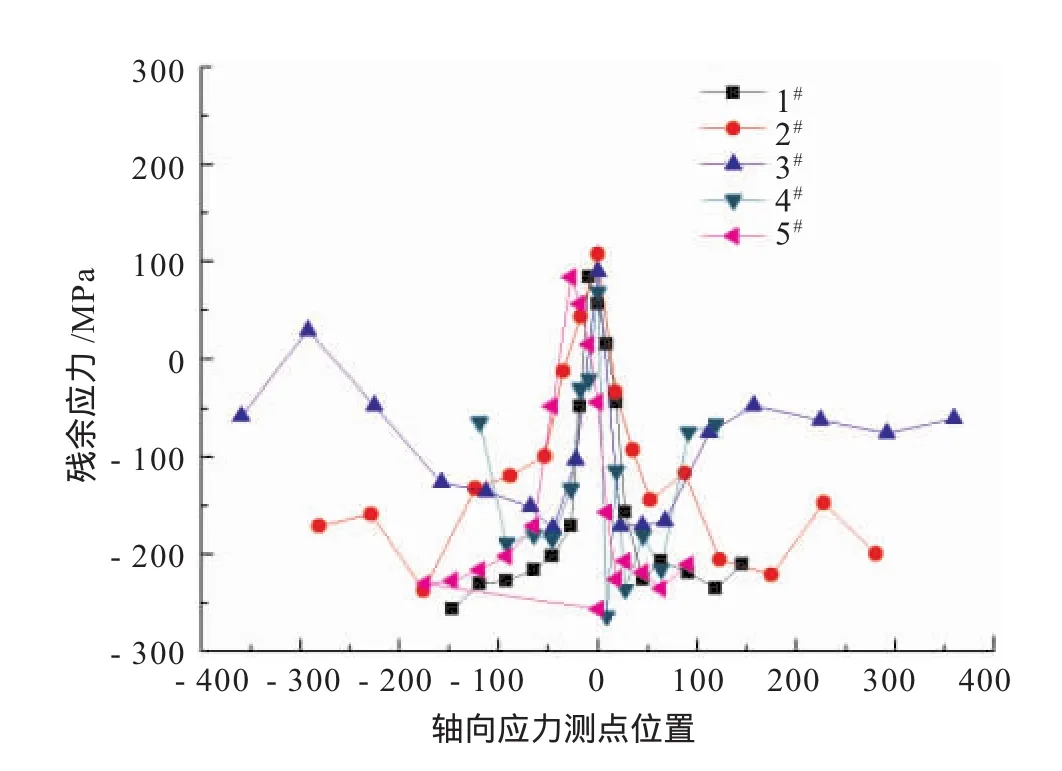

3.2 管道表面焊缝轴向残余应力分布

1#~5#管道试件焊缝表面轴向的残余应力分布曲线见图4,其中横坐标为测点的无量纲轴向位置,即测点距中心点O的轴向距离与管道半径比值为1 000倍。从图中可以看出,焊接接头左右两端的表面轴向残余应力分布呈对称状态。在焊缝及其附近区域,1#~5#管道试件焊缝接头表面轴向残余应力均为压应力,随着与焊缝距离的增加,管道表面残余应力数值逐渐减小并趋近于零。残余应力在焊接管道中在一定范围内是自相平衡的,但其分布特点会随着焊接管道的坡口形状、焊缝位置和约束状态的不同而不同。在焊接接头及热影响区附近,残余应力值变化较剧烈。焊缝及附近区域的焊接残余拉应力对复合管的抗脆断、疲劳和应力腐蚀破坏性能等均有较大的不利影响,对管道安全运行构成潜在的危险,易成为系统的最薄弱区域。因此,焊后需采取有效措施,改善焊缝及附近区域的残余应力分布状态,减小乃至消除不利的拉应力,使其朝着有利于提高抗应力腐蚀性能和疲劳性能的方向转变,以此提高管道的服役寿命和安全性。

4 结论

(1)N08825复合管表面焊缝中心线的环向残余应力几乎均为拉应力,应力波动较为平缓,在起弧、收弧点位置均存在较大残余拉应力,这对管道的抗应力腐蚀性能及抗疲劳性能有不利的影响。

图4 管道试件表面焊缝轴向残余应力分布

(2)复合管表面轴向残余应力分布呈对称状态,在焊缝及其附近区域,均为压应力,随着与焊缝距离的增大,管道表面残余应力数值逐渐减小并趋近于零。

(3)实验结果表明,采用X射线衍射法测量残余应力分布,其数据可靠,精确度高,对复合管焊接工艺的优化具有指导意义,具有较好的工程应用价值。

[1]周上祺.X射线衍射分析原理、方法、应用[M].重庆:重庆大学出版社,1991.

[2]张定铨,何家文.材料中残余应力的X射线衍射分析和作用[M].西安:西安交通大学出版社,1999.

[3]张持重,李冬梅,庞绍平,等.采用X射线法测算金属材料内部残余应力的研究[J].吉林化工学院学报,2001,18(4):73-75.

[4]管松军,孙利国,魏小平.N08825复合管焊接接头残余应力调整技术研究[J].石油工程建设,2015,41(5):79-82.

[5]胡艳华,唐德渝,方总涛,等.海洋管道全尺寸疲劳试验技术的研究现状与发展趋势[J].石油工程建设,2013,39(4):1-6.

X-rayMeasurement for Welding ResidualStress ofN08825 Composite Tube

YAO Haisheng,WANG Fan,ZHANG Yong

China Petroleum Engineering&Construction Corporation,Beijing 100120,China

Welding residual stresses in weld and its nearby zone have unfavorable influence on the resistance capacities of brittle fracture,fatigue and stress corrosion of composite tube,and make the zone easily become the weakest zone. X-ray diffraction method is employed to measure the circumferential surface welding residual stresses of N08825 composite tube welded joints.Then the axial and circumferential surface residual stresses distribution law can be obtained and analyzed.The results show that the residual stresses along weld central line are almost the tensile stresses with gentle stress fluctuation and some peaks at arc welding start and ending points.The axial surface stresses along the composite tube distribute symmetrically with the compressive stresses at weld and nearby zone.With the increasing distance from weld,the surface residualstress decreases gradually and close to zero at last.

N08825 composite tube;weld residualstress,X-ray diffraction;test

10.3969/j.issn.1001-2206.2016.06.005

姚海盛(1969-),男,广西陆川人,高级工程师,1992年毕业于中国石油大学(华东)油气储运专业,2014年毕业于桂林理工大学MBA专业,主要从事石油天然气产能建设工程项目管理工作。Email:yaohaisheng@cpecc.com.cn

2016-10-09