九轴水火弯板机器人运动控制系统设计*

王全刚,程良伦

(广东工业大学 a.自动化学院;b.计算机学院,广州 510006)

九轴水火弯板机器人运动控制系统设计*

王全刚a,程良伦b

(广东工业大学 a.自动化学院;b.计算机学院,广州510006)

摘要:针对现阶段船体外板水火加工自动化水平普遍不高,工人手工烧板效率低、成本高、精度差、劳动强度大的现状,设计出基于TRIO嵌入式运动控制器和可编程逻辑器件PLC的九轴水火弯板机器人运动控制系统,通过弯板机器人九轴联动,实现火枪头按照规划火路对钢板进行自动水火加工。设计了TRIO与PLC之间的自由口通用串行通信协议,保证了控制系统通信的可靠性。该系统提升了船体外板加工的效率和质量,降低了生产成本和体力支出,能够完全满足水火弯板的自动化加工需求。

关键词:九轴联动;水火弯板;串行通信

0引言

近年来,我国的船舶制造业已经有了突飞猛进的发展,市场份额已占全球四成以上[1]。但是在技术创新和组织管理方面,与日韩等造船强国还有较大差距。水火弯板作为当今造船业普遍采用的船体外板加工方法,是在平整板材经过辊压机进行粗加工后,用火枪对钢板局部加热,利用钢板受热—冷却,使局部钢材发生细微热塑性收缩形变,从而使钢板达到设计的三维形状[2]。

当今国内船体外板水火加工基本还是采用人工烧板,自动化水平不高,生产效率低下,工人劳动环境较差。大连理工大学作为国内首台水火弯板机的研制单位,解决了加工时钢板随机变形引起误差的难题[3],近年来广船国际股份有限公司、上海交通大学和广东工业大学等科研单位对此领域的研究也取得了一些成果[4]。国外日韩等国对水火弯板自动化加工技术已经有了四十多年的研究,研究水平处于行业领先位置,较著名的系统有日本IHI-α系统和韩国ICALM系统[5]。

本文以英国TRIO公司MC464型运动控制器和日本三菱FX2N-64MT-D型PLC共同组成控制核心,实现了弯板机器人的九轴联动,解决了两种控制器之间的双向通信问题,PLC自带多达64个IO点还保证了系统的各项电气控制和信号采集。实践证明,九轴水火弯板机器人大大提高了船体外板加工效率,满足了对复杂曲面板材的自动化加工需求。

1系统机械结构和系统组成

1.1弯板机的机械结构

水火弯板机器人一共由9个联动轴组成。X1、X2两个同步轴控制龙门架纵向前后运动,Y轴和Z轴分别控制火枪头的横向和上下运动,这四个轴的联动可以使火枪头到达加工位置的三维坐标点,如图1所示。

图1 弯板机机械结构图

图2 火枪头机械结构图

火枪头机械结构如图2所示。其中RZ轴绕Z轴左右摆动,RX绕X轴上下摆动,两轴联动可以实现火枪始终与待加工曲面当前加工点的法向量重合,即火枪始终垂直于曲面板,RZ在XOY面内的左右摆动还可以增加加工区域,减少实际移动距离。L1和L2轴固定在十字滑台上,二轴联动可牵引火枪头以原点位置中轴线为圆心做圆周运动,以达到增大加热区域、提高烧板效果的目的。H轴控制水枪/压缩空气枪,烧板过程中水枪头通过左右旋动实现对火枪轨迹的跟随,使板材达到冷却收缩的效果。

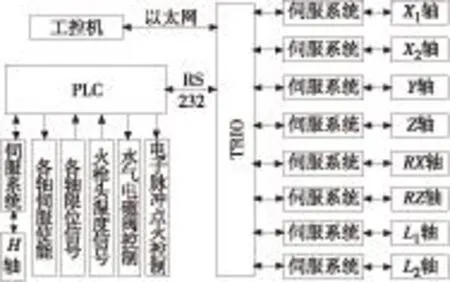

1.2系统的硬件组成

整个水火弯板机器人控制系统包括运动控制系统、火路和板型测量系统、火路规划专家系统。测量系统通过扫描仪获取板型信息,并将信息传至专家系统,实现待加工板材的火路规划,并将生成的焰道的三维空间数据进行坐标变换并发送至运动控制系统,最终实现火枪头对板材的实际加工操作。本文重点介绍水火弯板机器人九轴运动控制系统,其结构示意图如图3所示。

由图3可知,水火弯板机器人运动控制系统硬件部分主要包括TRIO运动控制器、PLC控制器、工控机和伺服驱动系统。由于MC464型TRIO运动控制器最多可以实现八轴联动,故水枪轴H轴由PLC通过FX2N-1PG功能模块进行单速定位,同时PLC丰富的IO资源可以满足限位信号的采集、各轴伺服使能控制、脉冲点火、水源气源的电磁阀控制等操作,K型热电偶通过FX2N-4AD-TC温度采集模块进行模数转换,从而读取火枪头温度,以便判断是否点火失败需要二次点火。

图3 运动控制系统结构图

TRIO与工控机通过以太网建立稳定通信,PLC与TRIO通过RS232物理通道,遵从自由口自定义串行通信协议实现双向通信。工控机可以查看加工情况、报警记录,实现机器启停控制等人机对话;各轴伺服驱动器在接收到TRIO和PLC的驱动信号后,输出高速脉冲,从而驱动各轴伺服电机,使弯板机器人实现多轴联动。

2控制系统的具体实现

2.1九轴控制系统

作为工业控制行业广泛运用的嵌入式运动控制器,MC464最多支持八轴控制,64位400MHz处理器保证其强大的运算能力,自带TRIO Basic语言可以方便的实现对各轴运动的速度、加速度以及位置控制[6]。

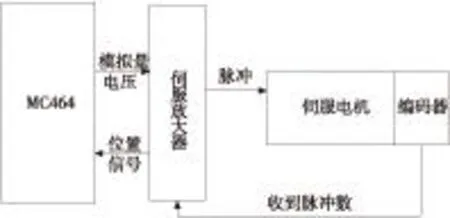

常见的伺服控制方式主要有位置控制、速度控制和转矩控制,分别对应位置环、速度环和电流环[7]。考虑到实际加工需要和控制器自身特点,MC464控制的八轴采用速度控制模式,TRIO发送的运动指令通过D/A数模转换为模拟量电压,从而精确控制各轴运动的速度和方向,运算速度更快。为了实现精确位置控制,MC464自带位置判断功能,可以通过伺服放大器间接读取伺服电机编码器的脉冲数,构成一个大的位置环,从而使整个控制系统实现位置控制的功能,示意图如图4所示。

图4 伺服控制示意图

PLC通过拓展FX2N-1PG脉冲发生模块实现对H轴的单速定位操作。工作方式选择复合系统,即以H轴每次定位的旋转角度作为长度单位,以模块每秒脉冲输出个数作为速度单位。模块输出的脉冲个数与伺服放大器中设置的电子齿轮比相乘,实现H轴速度和位置的控制。PLC与TRIO通过RS232建立稳定通讯,从而实现九轴联动。

2.2 加工流程

专家系统规划的火路实际上是给出了一条火路上的若干特征点,并将其作坐标变换转化为运动控制器各轴实际运动的坐标或角度,存储在”.txt”格式的文件中,便于控制器读取。焰道线上给出的特征点越密集,火枪头运动轨迹越精确[8]。

图5 弯板自动加工流程图

水火弯板机器人控制系统有单轴手动控制和自动加工两种操作模式,手动操作主要用于机器调试和零点校准。自动加工的工作流程如图5所示,烧板前将Z轴抬高点火可以保证周围操作工人安全,烧板完成后Z轴抬高返回是为了防止火枪头在返回原点过程中与曲面板发生碰撞。在加工过程中能够根据实际情况,手动调整加工速度+、速度-或水气枪L轴半径控制。

3TRIO与PLC的通信设计

由于FX2N-64MT-D型PLC本身不支持MODBUS协议,此外在PLC中通过梯形图实现MODBUS协议描述也过于繁琐,设计了PLC与TRIO之间的基于自由口通用串行通信的通信协议,其工作方式如图6所示。

图6 TRIO与PLC通信方式

在PLC一侧,数据发送采用“分时复用”的控制方法,即以40ms为周期,周期内交替发送一次命令请求信号和状态信号。命令请求信号请求读取TRIO寄存器VR的值,TRIO在接收到请求信号后,将H轴控制、伺服使能控制、电磁阀控制等命令数据写入PLC请求读取的VR寄存器内并进行发送,从而实现TRIO对PLC的控制,在TRIO没有命令发送的情况下从机PLC处于侦听状态[9]。

状态数据包主要包括伺服报警信号、H轴位置信号、各轴限位信号、火枪头温度信号等,TRIO在接收到该数据包后,通过对状态数据表头定义的VR区进行数据写入,从而实现接收状态数据的目的。

通信过程中由于读写数据量较小,同时要保证通信的稳定,选择和校验的校验方式[10]。通信报文格式如表1所示。

表1 通信报文格式

4技术指标与实验分析

为满足水火弯板加工的实际工艺需求,九轴水火弯板机器人运动控制系统主要要满足运范围和控制精度两大技术指标。

运动位置范围:X1、X2轴纵向运动0~14m;Y轴横向运动0~5m;Z轴火枪头竖向抬高0~1.35m;RZ在XOY平面内摆动幅度±75°;RX在YOZ平面内摆动幅度±90°;L1、L2联动火枪头打转半径0~5cm;H轴水枪绕火枪转动±175°。

控制精度:X1、X2、Y、Z定位轴要求位置误差5mm之内;RX、RZ、H转动轴要求角度误差在1°以内。

为了验证九轴水火弯板机器人运动控制系统的控制精度,选取广船国际2.5m×1.5m帆形板为实验对象,考虑到运动轨迹测量有较大的复杂度且无法量化的表示,故采用特征点比较的方法来进行试验验证,如图7所示。

图7 帆形板火路特征点

选取目标钢板的四角和中轴线两端共6点作为特征点,通过提取特征点扫描仪点云数据并进行三维坐标转换后,使弯板机火枪头分别运动到以上6点,再通过扫描仪二次扫描,得出实际运动位置坐标,比对后可以直观的看出定位误差,测量结果如表2所示。

表2 特征点误差分析

由表2可以看出,九轴水火弯板机器人运动控制系统有较好的控制精度,各特征点坐标误差在技术指标要求的误差范围之内。

5结束语

设计的基于MC464型嵌入式运动控制器和FX2N-64MT-D型PLC的九轴水火弯板机器人运动控制系统,实现了弯板机九轴联动,自动加工各种复杂曲面船体外板;基于自由口串行通信协议,实现了TRIO与PLC之间稳定的双向串行数据通信。九轴水火弯板机器人的研制,有助于提升船体外板加工的自动化水平、降低劳动负荷、节约生产成本、提升企业竞争力。

[参考文献]

[1] 欣华. 我国跃居第一造船大国[N].南方日报,2011-05-09.

[2] 刘滨,蒋祖华,虞成全,等.基于FEA 和ANN 的水火弯板表面变形预测方法[J].中国造船.2006,47(2):120-124.

[3] 陈翀,程良伦.基于MC464 水火弯板机八轴运动控制系统的设计[J].制造技术与机床,2013(6):40-44.

[4] 唐伟,杨澍,许江淳.数控水火弯板机及其工艺的发展现状[J].材料开发与用,2010,25(3):75-79.

[5] LIU Yu-jun,GUO Pei-jun. Study of automatic designing of line heating technique parameters[J]. Journal of Marine Science And Application,2006.

[6] 剪欣,程良伦.多轴数控水火弯板智能控制系统的研究[J]计算机测量与控制,2013,21(12):3243-3246.

[7] 宋宝,唐小琦,吴建昆,等.全数字交流伺服驱动器设计与研究[J].机械与电子,2004(1):39-42.

[8] 李韬.基于PCI运动控制卡的五轴联动水切割控制系统的开发[D].南京:南京航空航天大学,2010.

[9] 梁振宁,白国振.基于Modbus的翠欧控制器与上位机通信研究[J].科技信息(学术版),2008(25):90-91.

[10] 任会峰,阳春华,程朋胜.基于Modbus/TCP的嵌入式系统网络通信设计的实现[J].计算机测量与控制,2007,15(9):1220-1222.

(编辑李秀敏)

Design of Motion Control System for Nine-axis Line Heating Robot

WANG Quan-ganga, CHENG Liang-lunb

(a.School of Automation;b.School of Computer Science and Technology, Guangdong University of Technology, Guangzhou 510006, China)

Abstract:For the present stage of hull plate line heating process that the automation level is not high, the manual plate burning has many disadvantages such as low efficiency, high cost, poor accuracy, high labor intensity of the situation, we designed the motion control system for nine-axis line heating robot based on TRIO embedded motion controller and programmable logic controller PLC. Through nine axes linkage of line heating robot, the system achieved automatic processing for line heating according to the planned design of the fire road. We also designed the free port universal serial communication protocol between TRIO and PLC. In this way, it can ensure the reliability of communication of the control system. This system improved the efficiency and quality of hull plate process and reduced production cost and energy expenditure, fully met the needs of automatic process of line heating.

Key words:nine axes linkage;line heating plate;serial communication

中图分类号:TH165;TG659

文献标识码:A

作者简介:王全刚(1990—),男,山东蓬莱人,广东工业大学硕士研究生,研究方向为自动化装备与系统、嵌入式系统,(E-mail)390019199@qq.com。

*基金项目:广东省部产学研结合项目:船体外板加工成型智能机器人研制及产业化( 2010B090400126)

收稿日期:2015-05-04

文章编号:1001-2265(2016)03-0090-03

DOI:10.13462/j.cnki.mmtamt.2016.03.025