基于CPSO的点焊工艺参数统计建模和优化*

刘 伟,郭 猛

(1.东北石油大学 电气信息工程学院,黑龙江 大庆 163318;2.北京工业大学 机械工程与应用电子技术学院,北京 100022)

基于CPSO的点焊工艺参数统计建模和优化*

刘伟1,2,郭猛1

(1.东北石油大学 电气信息工程学院,黑龙江 大庆163318;2.北京工业大学 机械工程与应用电子技术学院,北京100022)

摘要:电阻点焊是多种因素交互作用的复杂过程,点焊熔核直径和高度直接影响电阻点焊焊接强度,点焊熔核直径和高度又受到许多工艺参数的影响。对0.7mm厚AISI1008标准钢板进行点焊实验,在分析点焊焊接工艺的基础上,计全因子实验研究焊接熔核尺寸与焊接工艺参数(焊接时间、焊接电流、焊接压力)之间的关系,同时借助Minitab软件对实验数据进行多元线性回归分析,建立焊接熔核尺寸与焊接工艺参数的统计模型,并对焊接熔核尺寸进行预测。利用混沌粒子群算法(CPSO)对统计模型进行优化,获得最大焊接熔核尺寸下的最优工艺参数搭配。实验结果表明,与正交实验法相比,该方法具有更高的可靠性。

关键词:点焊;全因子试验;CPSO;工艺参数优化

0引言

电阻点焊是一个高度非线性、多变量耦合作用的复杂过程,不同的材料及不同的板厚需要不同的点焊工艺参数与之匹配,以使焊件达到最佳的力学性能和工艺性能。目前,电阻点焊工艺参数优化主要靠试验手段,从现有的试验中进行大量的试验数据采集,通过各种分析手段和方法获得最佳优化参数,但这种复杂性使得该方法确定最佳工艺参数存在操作复杂、精度低等缺陷。国内学者龙振华综合利用数值模拟技术、BP神经网络和遗传算法对不锈钢薄板进行点焊工艺参数优化,提高了焊接接头的可靠性,改善了焊接质量[1];国外学者Hamed Pashazadeh利用神经网络与多目标遗传算法对标准钢板进行点焊工艺参数优化,获得了最佳工艺参数搭配,提高了焊接质量[2]。

针对0.7mm厚AISI1008标准钢板进行点焊实验,通过全因子实验设计法建立焊接熔核尺寸与焊接工艺参数之间的数学统计模型,并对该模型进行预测验证,同时采用CPSO算法对该模型进行优化,获得最佳工艺参数匹配,以得到良好的焊接接头,保证焊接质量。

1实验设计

1.1实验条件

在本研究中使用的材料是AISI1008标准钢板,表1给出了钢板的化学成分,钢板厚度为0.7mm。实验设备为:NIMAK中频点焊机,型号为PMP6-2,焊接熔核采用线切割,由低倍显微镜读取熔核尺寸的测量值[3]。

表1 钢板的化学成分(%)

1.2点焊工艺分析

对0.7mm厚AISI1008标准钢板进行点焊实验,获取多组点焊实验数据,并对点焊工艺进行分析[4]。图1和图2为不同焊接电流与焊接时间情况下的熔核直径和高度变化曲线图。由图可知,随着焊接时间的增加熔核直径也增大,焊接电流的增大也导致熔核直径的增大,熔核高度与焊接时间之间没有明显的关联。图3为焊接时间固定为6周波情况下,熔核直径随焊接压力变化曲线图,由图可知,随着焊接压力增加到0.35MPa,熔核直径逐渐减小,焊接压力继续增加到0.45MPa时,熔核直径逐渐增大。

图1 熔核直径随焊接时间变化曲线图(焊接压力固定为0.3MPa)

图2 熔核高度随焊接时间变化曲线图(焊接压力固定为0.35MPa)

图3 熔核直径随焊接压力变化曲线图(焊接时间为6周波)

1.3全因子实验设计

由点焊工艺分析可知,影响熔核直径与高度的三个主要焊接工艺参数为焊接压力、焊接时间、焊接电流,把它视为输入参数,熔核直径和高度视为输出参数,利用Minitab软件可以评估输入对输出的影响[5]。本研究设计有2k个输入参数组合的全因子试验,k代表因子个数为3,即焊接时间、焊接电流与焊接压力,每个因子有两个水平,用-1与+1表示,因此,根据全因子实验设计方法,一共考虑16个组合的输入参数。表2为根据实验数据设计的全因子实验表。

表2 全因子实验设计表

2数学统计模型建立

2.1熔核直径与高度Pareto图

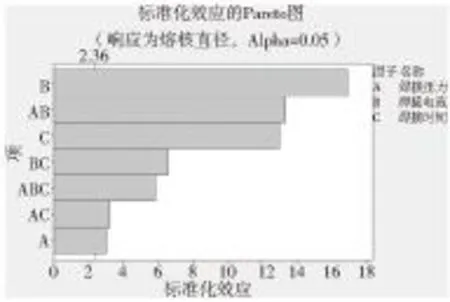

利用Minitab软件的统计分析功能得到熔核直径与高度的Pareto图,如图4与图5所示。由图4可以看出,所有参数及它们的组合对熔核高度均有影响,焊接电流对熔核高度的影响最大。由图5可知,类似于熔核高度,焊接电流是影响熔核直径最重要的参数,焊接压力对熔核直径的影响最小。

图4 熔核高度帕累托图

图5 熔核直径帕累托图

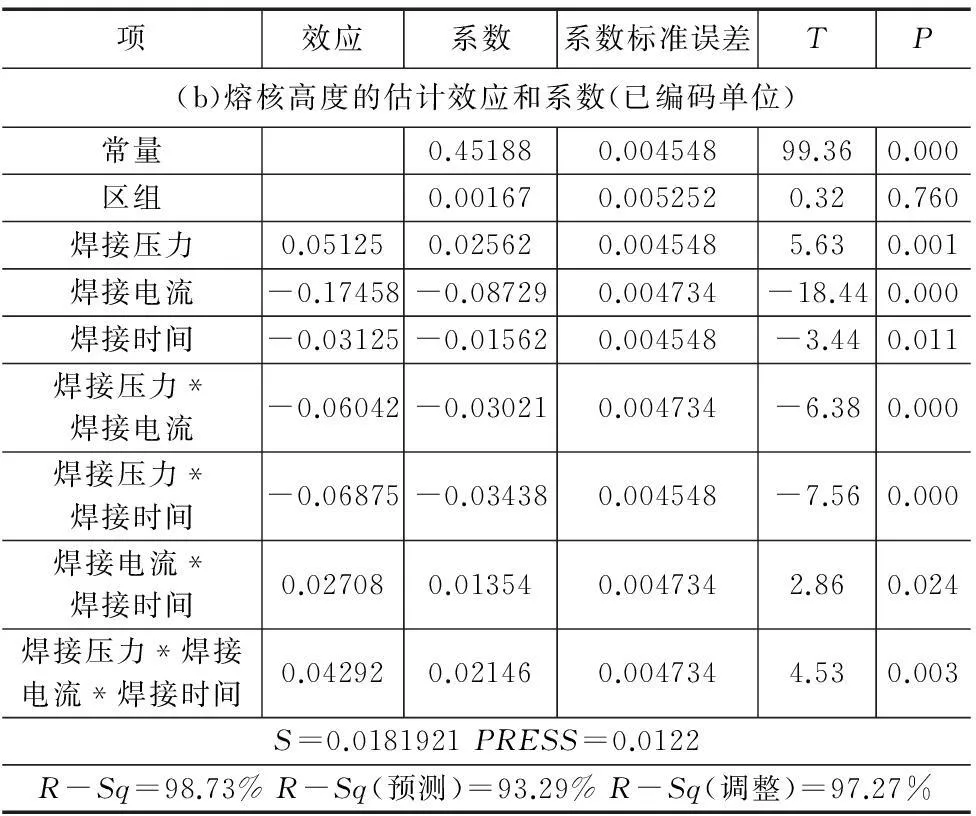

2.2回归分析

借助Minitab软件对全因子实验进行回归分析[6],得到熔核直径与高度回归分析表,如表3所示。T值为对每个回归参数的逐个校验值;P值为拒绝原假设的值,用来检验系数的显著性水平,如果P值小于显著性水平α=0.05,则其对响应有显著性影响;S为回归模型误差的标准方差。回归方程建立输入与输出之间的关系,在推导回归方程时只考虑有效项对方程的影响,由表3可得熔核直径与高度的回归方程如下:

D=3.5863+0.2846I+0.21T-0.2246FI-

续表

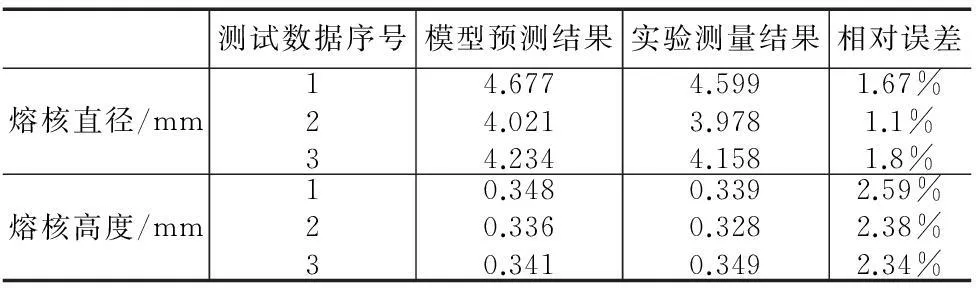

对该数学统计模型进行熔核直径与高度预测,并与实验测量值进行比较,如表4所示。由表可知,熔核直径与高度预测相对误差都在3%之内,具有较高的预测精度,获得的数学统计模型可作为CPSO算法的目标函数。

表4 熔核直径与高度预测结果

3数学统计模型的CPSO优化3.1设定目标函数

将熔核尺寸S(熔核高度与熔核直径的乘积)作为目标函数,S=H·D,熔核直径与高度可由回归分析获取。

3.2CPSO优化

混沌粒子群算法(CPSO)的基本思想是结合混沌优化与粒子群优化,对于给定的优化函数,将搜索过程映射到混沌轨道的遍历过程,以避免陷入局部极小值,并最终获得全局最优解。CPSO具体步骤如下[7-8]:

步骤1:初始化参数。包括种群规模、位置区间、粒子维数与加速系数等。

步骤2:评估各个粒子的适应度值,在每个粒子pbest中保存当前粒子的位置与适应度值,gbest保存pbest中最优位置与适应值。

步骤3:按照基本粒子群算法更新公式更新每个粒子的速度与位置。

步骤4:计算各个粒子的目标函数值,保留粒子群体中性能最好的20%的粒子。

步骤5:对粒子群体中的最优粒子进行混沌局部搜索,并更新粒子的个体最优值pbest与全局最优值gbest。

步骤6:判断是否满足停止条件,即是否达到适应度值要求或最大进化代数,若满足则停止搜索,输出最优解及目标函数值,否则转向步骤7。

步骤7:根据如下公式收缩搜索区域:

0 0 步骤8:在收缩后的粒子群体中随机产生粒子群体中剩余的80%粒子,并转向步骤2。 3.3优化结果分析及验证 借助MATLAB软件对该数学统计模型进行优化,设置种群规模为25,粒子维数为3,加速因子为2,粒子取值区间[0,2],最大进化代数为500[9]。 图6为目标函数值的变化过程。经160次迭代后获得最大熔核尺寸为,约为1.672mm。此时最优点焊工艺参数搭配为:点焊时间12周波、点焊电流6.12kA、电极压力0.4MPa,熔核直径4.58mm,熔核高度0.365mm。 图6 目标函数值变化过程 为验证CPSO寻优结果的可靠性,对该工艺参数组合进行点焊试验,将所得结果与正交实验法相比,如表5所示。由表可知,熔核尺寸的相对误差在3%之内,优于文献[10]正交实验法的3.2%,说明利用该方法寻优获得的结果具有较高可靠性。 表5 优化方法结果对比 4结论 (1)针对0.7mm厚AISI1008标准钢板,进行全因子实验设计,借助Minitab软件建立焊接熔核尺寸与焊接工艺参数之间的数学统计模型,并对熔核尺寸进行预测,具有较高的预测精度。 (2)利用混沌粒子群算法对焊接熔核尺寸与焊接工艺参数数学统计模型进行优化,获得最大熔核尺寸下的点焊工艺参数搭配,实验表明,该方法具有较高的可靠性。 [参考文献] [1] 龙振华,程蓉.基于人工智能的薄板电阻点焊数值分析及工艺参数优化[J].组合机床与自动化加工技术,2013(6):139-141. [2] Hamed Pashazadeh,Yousof Gheisari,Mohsen Hamedi. Statistical modeling and optimization of resistance spot welding process parameters using neural networks and multi-objective genetic algorithm[J].J Intell Manuf,2014,2. [3] 常云龙,苏杭,常荣辉,等.熔核尺寸与点焊工艺参数的回归模型[J].沈阳工业大学学报,2007,29(6):655-658. [4] 孙庭秀.焊接电流对铝合金点焊接头组织的影响[J].热加工工艺,2013,42(1):180-182. [5] L Boriwal,M M Mahapatra,P Biswas.Modeling and opTimizing the effects of process parameters on galvanIzed steel sheet resistance spot welds[J].Engineering Manufacture,2012,226(4):664-674. [6]S M Hamidinejad,F Kolahan,A H Kokabi.The modeling and process analysis of resistance spot welding on galvanized steel sheets used in car body Manufacturing[J]. Materials and Design,2012,34:759-767. [7] 刘金蕾.微粒群算法及其在作业车间调度中的应用[D].山东:山东大学,2010. [8] 崔凯波,秦俊奇,狄长春,等.基于ADAMS与CPSO算法的火炮结构参数优化设计研究[J].工程设计学报,2012,19(4):278-282. [9] 陈渊,马宏伟.基于粒子群优化支持向量机的焊接缺陷分类[J].仪表技术与传感器,2013(4):81-83. [10] 白钢,张勇,杨思乾.点焊熔核尺寸与工艺参数关系的模型化处理[J].机械科学与技术,2004,23(5):570-572. (编辑李秀敏) The Statistical Modeling and Optimization of Spot Welding Process Parameters Based on CPSO LIU Wei1,2,GUO Meng1 (1.School of Information Science and Engineering, Northeast Petroleum University, Daqing Heilongjiang 163318, China;2.College of Mechanical Engineering & Applied Electronics Technology, Beijing University of Technology,Beijing 100022 ,China) Abstract:Resistance spot welding is a complex process with the interaction of a variety of factors.Welding nugget diameters and heights which is affected by many parameters directly affects the resistance spot weld strength. The spot welding experiments was experimented for 0.7mm thick AISI1008 steel sheet .Based on the analysis of spot welding process, full factorial experiment was designed to study the relationship between the welding nugget dimension and the welding parameters(welding time,welding current and welding pressure).Using Minitab software for multivariate linear regression analysis of the experimental data, the statistical modeling was established of weld nugget size and welding parameters and to predict the weld nugget size.The chaos Particle Swarm Optimization algorithm (CPSO) was utilized to optimize the statistical modeling and obtained the best parameters match for maximum welding nugget size. Experimental result show that this method is more reliable compared with orthogonal experimental method. Key words:spot welding; full factorial experiment;CPSO;process parameters optimization 中图分类号:TH166;TG659 文献标识码:A 作者简介:刘伟(1971—),男,黑龙江宾县人,东北石油大学教授,博士,研究方向为智能控制与电力系统及其自动化;通讯作者:郭猛(1990—),男,山东济宁人,东北石油大学硕士生,研究方向电力电子与电力传动,(E-mail) qustguomeng@163.com。 *基金项目:国家科技重大专项资助项目(2009ZX04014-072) 收稿日期:2015-07-14;修回日期:2015-08-14 文章编号:1001-2265(2016)03-0144-04 DOI:10.13462/j.cnki.mmtamt.2016.03.040