柔性加工设备及轨道机器人在转向节加工自动线中的运用

郑金来,熊昌秀,丁海方,戴启峰

(1.江苏高精机电装备有限公司,江苏 盐城 224053;2.湖北神力锻造有限责任公司,湖北 十堰 442700)

柔性加工设备及轨道机器人在转向节加工自动线中的运用

郑金来1,熊昌秀1,丁海方2,戴启峰1

(1.江苏高精机电装备有限公司,江苏 盐城224053;2.湖北神力锻造有限责任公司,湖北 十堰442700)

摘要:介绍柔性加工设备及轨道机器人在转向节加工自动线中的运用,解决了传统转向节加工中加工周期长,精度不稳定,劳动强度大,生产效率低等问题。提出了在加工自动线中增加柔性加工设备和轨道机器人。生产线的投产使用验证了优化后的自动线零件加工质量稳定,生产效率显著提高,节约了投资和运行成本,取得了好的经济效益。

关键词:柔性加工设备;轨道机器人;转向节加工自动线

0引言

转向节是汽车的重要安全零部件,具有加工工艺内容复杂,几何精度和形位公差要求很高的特点。目前国外主要采用转向节加工自动线进行加工,国内的加工,虽然有个别企业具有较完整的加工能力,但加工设备依靠国外引进,技术上没有形成自主知识产权,大部分仍然采用传统的通用机床和组合机床加工模式,加工效率较低,与国外先进加工技术的差距很大。为此转向节的加工必然要汲取国内外技术的优点,朝着加工自动化程度高、质量稳定、效率高、投资节约的方向发展。

本文结合我们此前与某汽车零部件制造企业在转向节加工项目上的合作,在传统组合机床的柔性化、生产现场的物流、工件的装卸等方面,应用新工艺和控制手段,做了大量的有益尝试,取得了良好的经济和社会效益。

1传统转向节机加工艺流程及设备配置

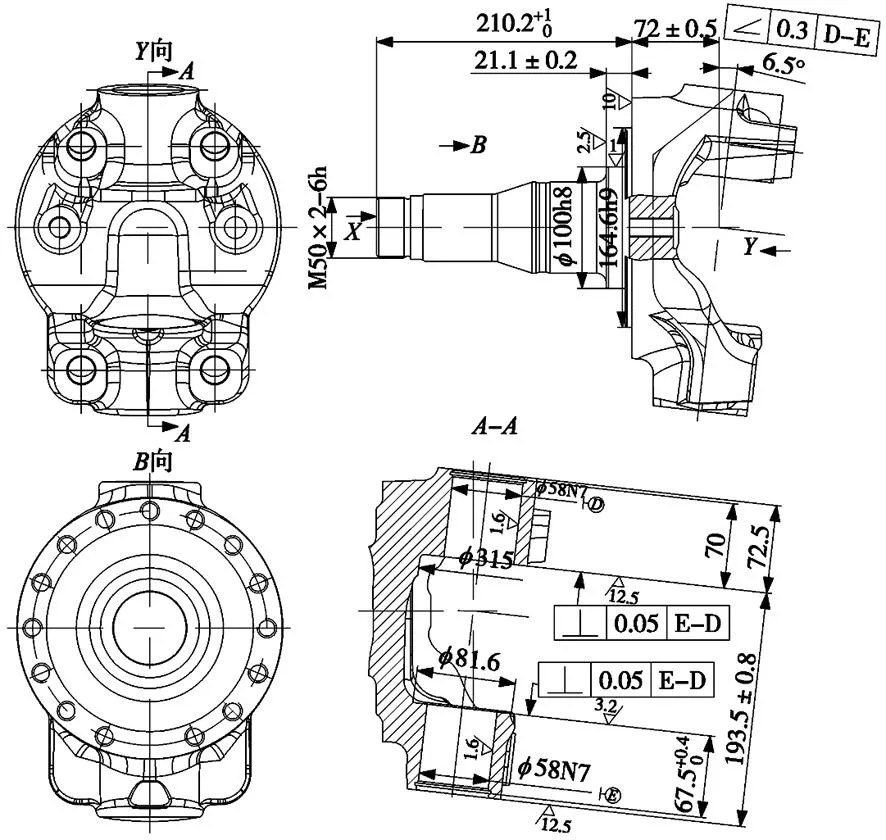

零件简图如图1所示。

图1 零件简图

生产线要求:三班制,年工作日250天,生产纲领:90000件/年,加工节拍:3.5分/件。

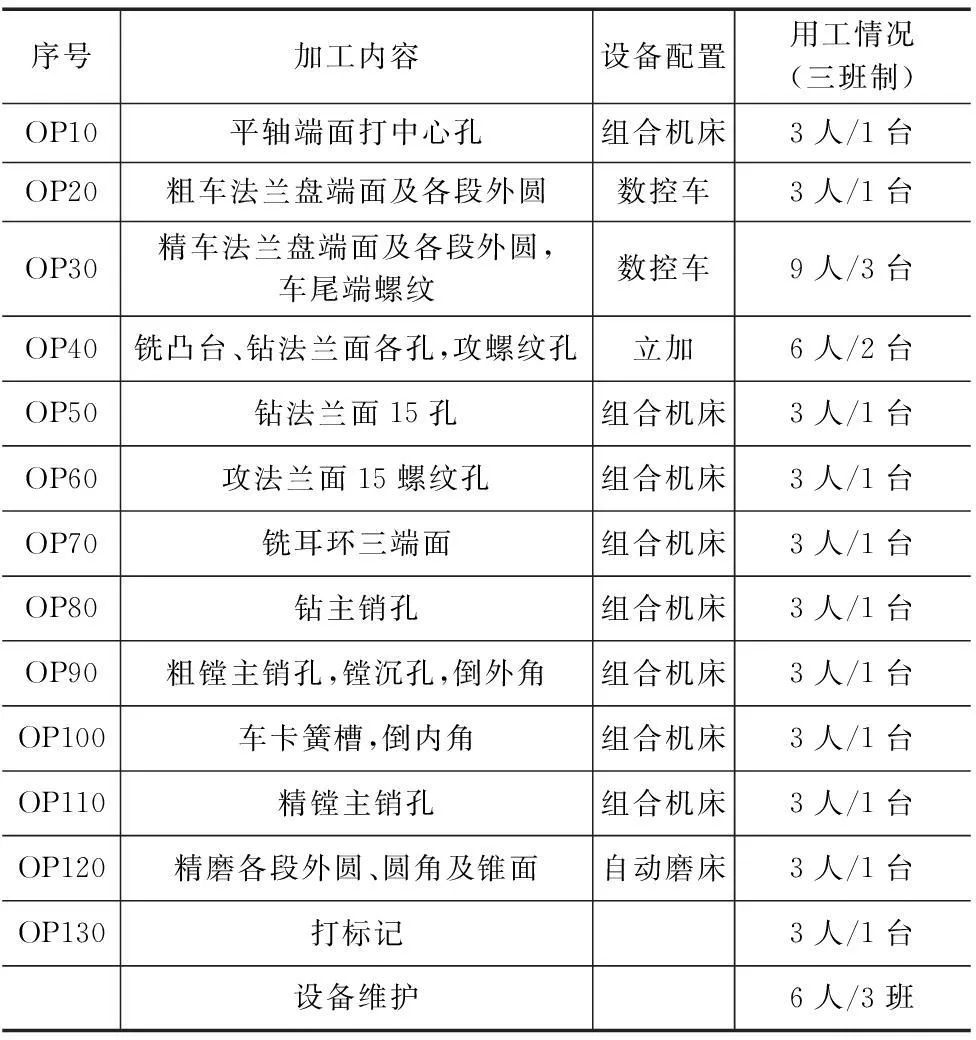

传统的转向节机加工工艺流程及设备配置如表1所示。

表1 设备配置表

2机床优化后的设备配置

通过对零件的分析认为叉部精加工是转向节加工的难点,要保证主销孔的尺寸精度、同轴度,以及主销孔与内端面的垂直度,上述的工艺流程和设备配置难于达到要求。因此我们对机床进行了优化:

将表1中的OP90~OP110集中在一台机床上完成,这样工件一次装夹,完成叉部的精加工,相关精度即可保证。机床型式定为加工中心单元,刀库自动换刀。

这台设备加工内容多,精度要求高,特别是主销孔的精加工和φ315、R4内端面的精铣是这台专机的重点和难点:

(1)主销孔直径是58mm,7级孔,长度255.5mm,长径比4.4倍,孔的深度很长,普通镗刀容易震动,加工精度无法达到图纸要求,通过选择不同厂家的刀具多次实验,确定主销孔精镗刀具采用山特维克减振镗杆单元。

(2)精铣φ315、R4内端面的刀具若采用标准刀杆与φ315两面刃组合刀具,则有两个难题:一是φ315因直径大,重量大于刀库的承重,无法放进标准刀库,需做一专用刀架实现自动换刀。无疑增加了机床的难度,使机床制造和操作变得复杂;二是大刀盘铣削,机床易震动。通过对方案设计的不断优化,确定采用小刀盘,改为插补铣。通过计算,刀具的重量为23kg,满足刀库的使用要求,也能满足零件的加工要求。

由于加工节拍很快,我们制订了以下方案:叉部精加工采用两台机床,每台机床一次加工两件,采用双头立加型式,双主轴分别为两个数控三坐标加工单元,实现X、Y、Z向运动。双第四轴,液压夹具安装在第四轴上。

3自动物流线设备

机床方案确定后,虽然机床加工效率和加工精度可以有效保证,但工件输送和上下料方式制约机床效率和零件精度稳定性:生产线需人员54人,不仅要投入大量人力,而且因该零件的重量为33kg,加工节拍快,人工上下料会使现场工人的劳动强度很高,特别是表2中的OP90序,势必影响机床的效率和工件的装夹精度。为了解决了这一难题,我们在生产线中布置三台轨道机器人替代人工操作:一台控制OP10~OP40序,一台控制OP50~OP80序,一台控制OP90~OP100序。生产线布置如图2。

生产线每班由两名工人操作, OP10由人工上下料,下料时将工件放在料架上,第一台机器人负责OP10~OP40序设备的上下料,第二台机器人负责OP50~OP80序的上下料,第三台机器人负责OP90~OP100序的上下料,并将工件放至OP110设备的自动上料滚道上,一人在OP110下料架处下料;3名维护人员,共15人。

作为自动物流线的核心零部件,机器人型号的选择主要从三个方面来进行考虑和验证:机器人的负载能力的选择、机器人动作范围的选择和机器人运行精度的选择。

(1)机器人负载能力的确定:

W—需要的负载(kg);

W1—零件重量(kg)W1=33 kg;

W2—手爪重量(kg) 一般取零件重量的2倍W2=66 kg;

K—安全系数按设计手册普通要求,安全系数取1.1~1.2倍;

由公式

W = ( W1×2 + W2 )×K=

(33×2 +66 )×1.2=158.4kg

根据计算的结果,对比各个机器人制造厂家的型号规格和负载的范围,选取负载165kg规格的产品。

(2)在机器人动作范围和运行精度的选择过程中,需要对机器人输送工件到极限位置所能达到的精度进行检测和确认,因为这直接涉及到机器人与机床夹具的定位销轴进行准确对接。因对自动物流线机器人本身的定位精度和机器人导轨的运行精度要求非常高,所以在整个设计初期,采用模拟的方法进行了初步验证(如图3),将选择后的机器人反复模拟成各种工作状态下的姿态,进行模拟的动作分析,便于查找出存在的问题。现场先采用一台机器人反复进行上下料验证,不断优化机器人动作、路径,以少运动时间,减小误差和失误,确认其工作的准确性和精度。同时为避免机器人之间的碰撞以及合理搭配运动节拍,相邻两台机器人的运动路径需要互锁控制,保证在两台机器人

图2 生产线布置图

图3 关节机器人双抓手系统

共同工作的区域,只有在一机器人离开该区域时,另一台才会进入该区工作。

我们选用关节机器人,双抓手系统,如图3所示。机器人装上为工件定制的专用手爪,一只抓手抓取待加工件,另一只抓取已加工件,在与机床进行通讯得到上料请求后,完成机床的上下料。机器人在轨道上的最大移动速度1m/s,装卸料时间20s。

生产线系统控制设备采用FANUC数控系统,为了实现设备与自动物流输送线系统之间的相互通讯,确保自动物流输送线的安全有效的运行,在设备系统中增加profibus总线通讯接口与自动物流输送线系统相连接。

采用轨道机器人,资金投入增加150万元,节省人员39人,年节省工资支出:5万元×39人=195万元。

目前,该生产线已正常使用,零件加工精度、加工节拍均达到要求。

4结论

本文主要是对传统工艺的改进,在保持组合机床刚性、强度的基础上机床实现数控柔性化,轨道机器人的使用,将生产流水线变成了自动生产线,在专用机床的运用及性能拓展方面具有借鉴意义。

[参考文献]

[1] 崔宗超,吕颖利.工业机器人在数控加工生产线的应用[M].洛阳师范学院学报,2013,32(5):38-40.

[2] 蔡鹤皋.机器人技术的发展与在制造业中的应用[J].机械制造与自动化,2004,33(1):6-7,10.

[3] 周永志,王义.工业机器人在数控机床中的应用[J].金属加工:冷加工,2014(12):28-28.

[4] 宋丽军.工业机器人在智能制造中的应用[J].金属加工:冷加工,2014(12):29-30.

[5] 于晖.工业机器人在汽车制造业中的应用[J].湖南农机,2014(6):96-97.

[6] 李继奎,崔斌,张海龙.浅谈汽车转向节敏捷柔性生产线[J].汽车制造业,2009(10):38-38.

[7] 袁帮谊,王安芝.汽车左转向节机械加工工艺设计[J].机械工程师,2010(12):118-119.

[8] 王效勇,孟繁纯.汽车转向节全自动柔性线的开发[M].北京:机械工业出版社,2014.

[9] 盛英泰.汽车转向节柔性生产线设计[J].机械工程师,2010(7):25-27.

[10] 吴红飞.汽车转向节加工的关键技术研究[J].科技创新与应用,2013(27):58-59.

[11] 张蕾,朱华炳,何春华,等. 铸造式汽车转向节加工工艺研究 [J].组合机床与自动化加工技术,2010(5):100-103.

(编辑李秀敏)

The Application of Flexible Machining Equipment and Robo-rail in Knuckle Machining Automatic Line

ZHENG Jin-lai1,XIONG Chang-xiu1,DING Hai-fang2,DAI Qi-feng1

(1.Jiangsu Gaojing Mechanical & Electrical Co., Ltd, Yancheng Jiangsu 224053,China; 2. Hubei Shenli Forging Co.,Ltd, Shiyan Hubei 442700,China)

Abstract:Present application of flexible machining equipment and Robo-rail in knuckle machining automatic line, which is a solution for traditional knuckle processing problem such as long processing cycle, unstable precision, labor intensity, low production efficiency. Come up with adding flexible machining equipment and Robo-rail in knuckle machining automatic line. Optimized automatic line parts can produce stable quality parts, improve production efficiency significantly, save investment and operation cost, make good economic benefits, which has been verified by use of production line.

Key words:flexible machining equipment;robo-rail;knuckle machining automatic line

中图分类号:TH165;TG659

文献标识码:A

作者简介:郑金来(1967—),男,江苏盐城人,江苏高精机电装备有限公司高级工程师,研究方向为机械制造工艺及设备,(E-mail)gjzb-zjl@vip.163.com。

收稿日期:2015-11-20;修回日期:2015-01-25

文章编号:1001-2265(2016)03-0148-03

DOI:10.13462/j.cnki.mmtamt.2016.03.041