SiC混合功率模块封装工艺

徐文辉,陈 云,王 立

(扬州国扬电子有限公司,江苏扬州225100)

SiC混合功率模块封装工艺

徐文辉,陈云,王立

(扬州国扬电子有限公司,江苏扬州225100)

摘要:SiC(碳化硅)材料作为第三代半导体材料,具有高结温、高临界击穿电压、高热导率等特点,因此,SiC材料有利于实现功率模块的小型化并提高功率模块的高温性能。基于此,同时为了实现模块的自主可控化,将Si模块中的Si二极管用自主SiC二极管进行替代,制作SiC混合功率模块。主要介绍混合功率模块封装工艺的关键工序:回流、铝线键合、点胶、灌胶。

关键词:SiC;功率模块;回流;键合;点胶;灌胶

1 引言

SiC是自第一代元素半导体材料Si和第二代化合物半导体材料(砷化镓、磷化镓、磷化铟)之后发展起来的第三代半导体材料。采用一、二代传统的半导体材料制作的集成电路与器件无法在高温环境下持续工作,且输出功率低,受高频、高腐蚀等条件的影响严重;与之相比,SiC宽禁带半导体材料具有宽禁带、高临界击穿电压、高热导率、高载流子饱和漂移速度等特点,相应开发的半导体器件及模块在高温下具有良好的转换特性和工作能力,能有效提高转换效率和工作温度,降低对冷却系统的要求,在航空航天、混合动力装置、高效光伏/风电系统、油气钻探、核电设备等领域需在300~500℃工作的高温电路和器件中具有重要的应用价值[1]。同等功率下,相比Si器件,SiC器件体积更小,更容易实现功率模块的小型化及轻量化。

为了提高现有Si器件产品的性能,同时实现元器件的自主可控化,将原模块中的Si二极管用自主SiC二极管进行替代,制作SiC混合功率模块。本文主要介绍SiC混合功率模块的封装工艺关键工序:回流、铝线键合、点胶、灌胶。

2 模块结构

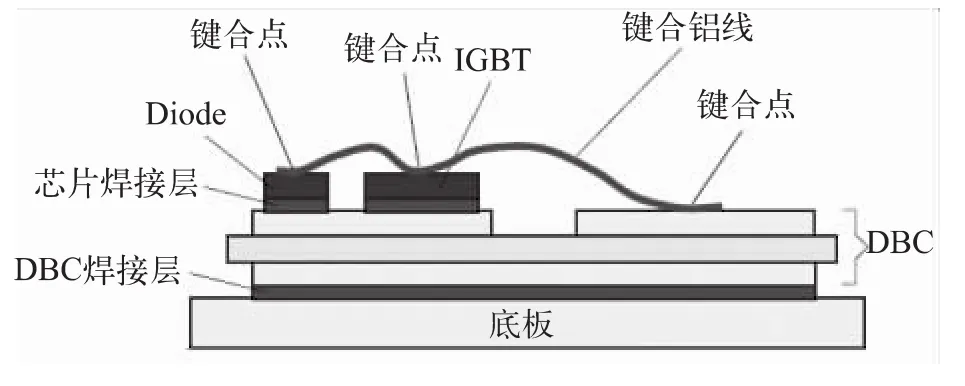

模块内部的结构如图1所示。

图1 模块内部结构示意图

铜底板主要用于模块工作时的散热;焊接层为锡膏或者锡片焊接,用于底板和DBC(双面覆铜陶瓷基板)以及DBC和芯片之间的连接;DBC实现设计所需电路结构;键合铝线实现各部件的电路连接。

模块外部结构主要为外壳体和端子,外壳通过点胶工艺和底板相连,端子一般注塑到壳体内部,通过键合线与内部电路相连或者直接焊接到DBC。模块内部需要灌注硅胶,其作用是防腐防潮保护内部电路,同时又对内部各部件进行高压隔离。

3 主要工艺流程

模块封装工艺主要包括回流焊接、铝线键合、点胶、灌胶工艺。

3.1回流焊接

一次回流焊接主要实现芯片和DBC的连接,二次回流焊接主要实现DBC和底板之间的连接。

随着全球环保意识的增强,越来越多的组织或公司禁止铅在电子工业中的应用,因此需要选择一种无铅焊料替代原来普遍使用的锡铅焊料。

在功率模块生产工艺中,目前一般使用SnAg(锡银)、SnAgCu(锡银铜)合金焊料替代锡铅焊料。SnAg焊料成分比为Sn:Ag=96.5:3.5,熔点为221℃;SnAgCu焊料成分比Sn:Ag:Cu=96.5:3:0.5,熔点为217℃[2]。由于SnAg焊料熔点相对较高,为了防止二次回流焊接时SnAg焊料熔化,因此SnAg焊料一般用于一次回流焊接,用于芯片和DBC之间的连接;SnAgCu一般用于二次回流焊接,用于DBC和底板之间的连接。

焊接过程主要分为以下4个阶段[2]。

(1)预热区:使各部件达到热平衡状态,焊料中的溶剂、气体蒸发掉,同时焊料软化、塌落、覆盖焊接区域,该过程要保证升温缓慢均匀,溶剂的挥发较为温和,对元器件的热冲击尽可能小,升温过快会造成对元器件的损伤。

(2)保温区:各部件得到充分的预热,以防突然进入焊接高温区而损坏元器件。

(3)焊接区:温度迅速上升使焊料达到熔化状态,液态焊料在焊接区域润湿、扩散。

(4)冷却区:冷却速度要比预热速率略高,使焊料凝固,完成回流焊接。

焊接完成之后,需要对焊接质量进行检验,检验项目为空洞率,检验手段为X光透射和超声扫描,X光透射效率较高,但是由于功率限制,其只能穿透较薄物体(如DBC),难以穿透较厚的物体(如铜底板);而超声扫描可以进行较厚物体的扫描,但是工作效率较低。因此,对于一次回流焊接后芯片底部的空洞率测试采用X光透射,对于二次回流焊接后DBC底部的空洞率测试采用超声扫描。空洞率一般要求单个空洞率不超过1%,总空洞率不超过3%[3]。图2为芯片底部的X光透射照片,图3为DBC底部的超声扫描照片。

图2 X光透射照片

图3 超声扫描照片

3.2铝线键合

键合是利用超声换能器将电能转换为超声振动,超声振动在通过装置于换能器上的焊接工具传递到两个需焊接的物体表面,在一定压力下两个物体表面相互摩擦形成原子间的熔合而达到连接的目的[4]。图4为铝线键合的外观。

键合一般分为金线、铜线、铝线键合,功率模块生产中广泛应用的是粗铝线(102~508 μm)键合,因为现工艺技术条件下,铝线键合能做到的线径较大,承载电流能力较强。

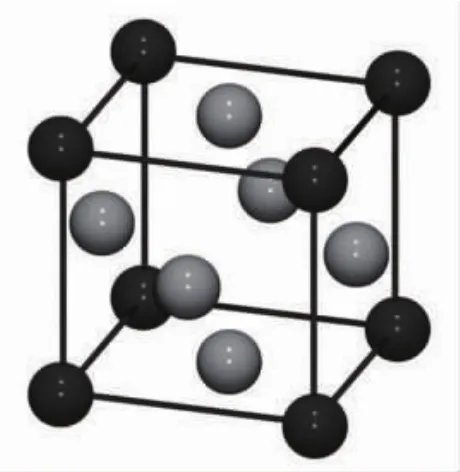

铝线键合表面一般是铝、铜、镍、金、银,所以对于一些不易键合的材料可以通过表面处理附上一定厚度的可键合金属使其获得可键合性。研究表面,具有面心立方结构的金属有较好的可键合性能,这种结构除顶角上有原子外,在晶胞立方体6个面的中心处还有6个原子,故称为面心立方,常见金属中,铝、铜、镍、金、银、γ-铁都属于这种结构[5]。图5为面心立方结构的示意图。

图4 铝线键合外观

图5 面心立方结构示意图

键合的焊接影响深度约为1%线径,因此对于一些需要电镀或者化学镀的键合表面,其镀层厚度必须大于这个1%线径厚度,因此铝线键合工艺对表面金属层的厚度要求一般大于5 μm。

功率模块生产中,粗铝线键合工艺最常用的线是99.99%纯铝线;但在一些特殊的场合中,比如一些难以键合的界面,会选择99.999%(五九)纯铝线进行键合,这种非常软的线有助于键合工艺的实现,但是这种铝线的长期可靠性不高。研究表明,99.99%纯铝线中含有一些微量颗粒可以抑制铝的晶界扩张,而99.999%纯铝线没有这些微量颗粒,这会导致铝的晶界在温度循环过程中持续扩张,如果晶界扩张到接近于线径的尺寸,会导致铝线断裂,所以这种99.999%的高纯度铝线不适宜用于高可靠性或者军工级别的功率模块生产[5]。

铝线中一般会根据使用要求,掺杂一些微量金属元素来改善铝线的性能:硅、镁(提高机械强度、疲劳强度),铬、镍(提高耐腐蚀性)。

键合点强度一般用拉力测试和推力测试来确定,该测试依靠推拉力测试机完成。功率模块铝线键合工艺中键合点结合强度控制标准如表1所示。

表1 键合点结合强度控制标准[3]

3.3点胶

点胶工艺主要实现底板与壳体之间的粘接,而且需保证底板与壳体之间的紧密连接,防止后续的灌胶工艺过程中漏胶。

密封胶采用RTV-1胶,该胶是一种单组份室温硫化硅橡胶,由基础聚合物(二甲基硅氧烷)、交联剂、催化剂、填料及添加剂等配制而成[6]。该胶在常温下接触空气中的湿气后即可固化成弹性体,一般表干时间为3~4 h。该胶拥有独特的分子结构,其在苛刻工作环境下表现出优异的电气绝缘性能、化学稳定性、弹性、耐湿性、对基材的粘附性、低离子杂质以及与加工工艺的兼容特性,对多种金属和非金属材料有良好的粘接性,为电子电器产品的长期寿命提供了可靠的保障,能在-60~200℃温度范围内长期使用[6]。

3.4灌胶

灌胶主要为了提高模块工作时的电气绝缘性能,且保护元器件免于暴露于环境,避免受到灰尘、湿气、机械冲击等的危害。

灌胶采用一种1:1混合的双组份硅凝胶,该硅凝胶混合后常温下即可固化,实际生产中一般通过加热来提高其固化速度。固化后的硅凝胶拥有介电性能好、导热系数高、固化收缩率小等特点,有效降低模块内部的应力[7]。

硅凝胶在操作过程中,所有的接触表面必须是干净的并且没有会阻止硅凝胶固化的污染物,如含硫、胺的材料、有机金属的化合物,特别是有机锡的化合物。双组份硅凝胶中一种组份为交联剂,另一组份包含铂催化剂。两组份混合后铂催化剂会促使交联剂产生凝胶化作用,因此操作过程中避免胶体与含有铂的工具或者容器接触,防止胶体提前固化[7]。

胶体混合完成后,需进行真空除气泡工艺,气泡的存在会影响硅凝胶的性能。胶体混合完成后,固化反应时间可以在广泛的范围内调整,通过添加催化剂

或抑制剂来适应特殊应用的处理需求[7]。

4 结束语

本文分别研究了功率模块封装工艺中回流焊接、铝线键合、点胶、灌胶工艺的工艺机理、材料、工艺过程、质量控制方法,通过这些技术的研究,对功率模块的生产有较大的指导意义,可以提高生产良率和效率。

参考文献:

[1]陈治明,李守智.宽禁带半导体电力电子器件及其应用[M].北京:机械工业出版社,2008.

[2]盛菊仪,徐冠捷.无铅回流焊工艺及设备[J].电子工艺技术,2004,02:60-63.

[3] MIL-STD-750D. Test Method Standard Semiconductor Devices[S]. Washington D C: Department of Defense, 1995.

[4]何田.引线键合技术的现状和发展趋势[C].中国国际集成电路研讨会,2004. 12-14.

[5]李元升.引线键合机工艺技术分析[J].电子工业专用设备,2004,33(3):78-81.

[6]赵翼翔,陈新度,陈新.微电子封装中的流体点胶技术综述[J].液压与气动,2006,2: 52-54.

[7] William W Sheng, Ronald P Colino. Power Electronic Modules Design and Manufacture[M]. CRC PRESS, 2004.

徐文辉(1976—),男,江西南昌人,学士,中级职称,现研究方向为功率半导体封装开发。

Packaging Process of SiC Hybrid Power Module

XU Wenhui, CHEN Yun, WANG Li

(Yangzhou Guoyang Electronics CO.,LTD., Yangzhou 225100, China)

Abstract:SiC materials as the third generation of semiconductor materials, which with high junction temperature and the critical breakdown voltage, high heat conductivity, etc, is advantageous to realize the miniaturization of power module, and improve the high temperature performance of the powermodule. Based on this, make SiC hybrid power module with autonomous SiC diode which replace Si diode in order to achieve independent controllability. Key packaging process of hybrid power module is introduced in this paper, whichmainly contains reflow soldering,Al wire bonding, adhesive dispense, sealant pouring.

Keywords:SiC; power module; reflow soldering; wire bonding; adhesive dispense; sealant pouring

作者简介:

收稿日期:2015-12-1

中图分类号:TN305.94

文献标识码:A

文章编号:1681-1070(2016)03-0001-03