铁炭微电解/水解酸化/MBR组合工艺处理制药废水

黄燕萍,陈威

(武汉科技大学城市建设学院,湖北武汉430065)

铁炭微电解/水解酸化/MBR组合工艺处理制药废水

黄燕萍,陈威

(武汉科技大学城市建设学院,湖北武汉430065)

采用反应沉淀/水解酸化/MBR组合工艺处理以合成制药废水为主的污水处理厂污水,处理出水不能达到《化学合成类制药工业水污染物排放标准》(GB 21904—2008)的要求。对此采用铁炭微电解工艺作为前置处理工艺对该废水进行了预处理实验研究,结果表明,当铁炭投加量为400 g/L,铁炭质量比为4∶5,HRT=3 h,pH=4,曝气量为3 L/min时,预处理效果较好,铁炭微电解对COD的去除率达47.50%,废水可生化性由0.23提升到0.38,使后续工艺运行效果大幅提升,最终使处理出水达标排放。

铁炭微电解;水解酸化;膜生物反应器;制药废水

湖北西北部某工业园制药企业以化学合成类制药企业为主,其产生的废水主要为生产类废水,园区污水处理厂将该废水与园区内少量生活污水混合后进行集中处理。由于该园区制药企业较多,合成药物种类繁多,且大多数生产废水未经处理直接进入园区工业废水收集系统,导致进入园区污水处理厂调节池的废水具有污染物成分复杂、污染当量大、冲击负荷高、可生物降解性差以及水量水质变化大等特点〔1-3〕,致使园区现有工艺(反应沉淀池+水解酸化池+MBR+消毒池)处理出水不能达到《化学合成类制药工业水污染物排放标准》(GB 21904—2008)的要求,因此需对原工艺进行升级改造。针对该制药废水特点,确定采用铁炭微电解作为前置处理工艺对该制药废水进行预处理,并采用“铁炭微电解/水解酸化/MBR”组合工艺进行了制药废水处理的小试实验研究。

1 实验部分

1.1 原处理工艺效能分析

原工艺(反应沉淀池+水解酸化池+MBR+消毒池)各处理构筑物对废水COD、BOD5的去除效果及可生化性分析结果如表1所示。

表1 原工艺各处理构筑物对COD、BOD5的去除效果及可生化性分析结果

由表1可知,最终出水COD平均在1 000mg/L以上,出水BOD5平均在200mg/L以上,均不能稳定达到《化学合成类制药工业水污染物排放标准》(GB 21904—2008)的要求。分析原因:预处理阶段,经混凝沉淀和水解酸化后,废水中的胶体和细微悬浮物以及部分有机物虽然得到有效去除,但水解酸化后出水B/C为0.26,较进水仅增长了13.04%,无法满足后续工艺要求;生化处理阶段,MBR内污泥质量浓度长期维持在4 000mg/L左右(废水具有生物毒性,对微生物生长起抑制作用),远没有达到设计要求的8000mg/L以上,其对COD去除率仅为67.15%左右,表明MBR没有处在高效能运行状态。

同时,运行监测过程中发现,膜污染严重。结合原工艺对污染物的去除效率及MBR膜使用情况可知,整体运行效果不佳。主要原因是预处理阶段的处理效果没有达到后续工艺要求,废水可生化性没有得到很大改善,使MBR无法稳定在高效能状态下运行。

1.2 实验方案

针对前述问题,由于铁炭微电解具有较强的改善废水可生化性的能力,同时又具有处理效能高、运行成本低、占地面积小、操作维护方便等其他预处理方法不具备的优势〔4-5〕,因此在不改变原工艺的基础上,确定采用铁炭微电解作为前置处理工艺对该制药废水进行预处理,建立了“铁炭微电解/水解酸化/ MBR”的组合处理工艺。小试实验工艺流程如图1所示。

图1 小试工艺流程

小试从原工艺调节池进水,进水水量为200 L/d。废水经调节池调节水量、水质后进入铁炭微电解反应器,经铁炭微电解反应后,废水可生化性得到很大提高。铁炭微电解反应器出水(pH约5~6)进入反应沉淀池,向其中投加Ca(OH)2(质量分数为1%,120 mL/h)调节碱度,并辅助投加聚合氯化铝铁(PAFC,质量分数为1%,70mL/h)增强絮凝沉淀效果。反应沉淀池出水进入水解酸化池,利用水解酸化反应,将有机物进一步降解。其后废水进入MBR,通过MBR的有效截留、吸附作用以及生物膜的生化反应,废水中的有机物被进一步去除。

实验材料及实验装置主要参数如表2所示。

表2 实验材料及实验装置主要参数

2 运行效果

通过铁炭微电解预处理制药废水单因素实验及正交实验确定铁炭微电解最佳反应条件:铁炭投加量为400 g/L,铁炭质量比为4∶5,HRT=3 h,pH=4,曝气量为3 L/min。

2.1 铁炭微电解反应器-反应沉淀池处理效能分析

铁炭微电解反应器运行参数均按照实验最佳参数运行。由于在铁炭微电解反应过程中铁炭混合填料中所含铁作为阳极不断被消耗,而部分阴极活性炭则会以极小的悬浮颗粒的形式随水流出,当使用一定时间后,监测铁炭填料出现损耗并导致COD去除率不断降低时,即通过直接投加填料的方式实现填料损耗的补充,以达到恢复铁炭微电解反应器稳定运行的目的。

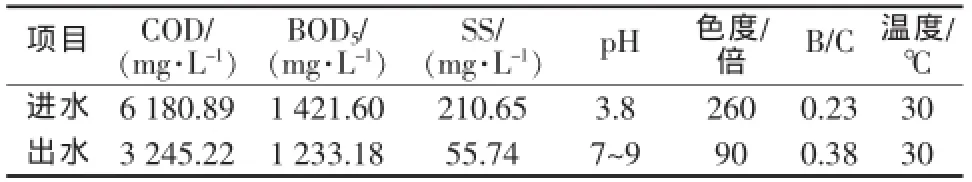

经过近1个月的连续监测,铁微电解反应器-反应沉淀池对COD的去除效果如图2所示,铁炭微电解反应器-反应沉淀池进出水水质如表3所示。

图2 铁炭微电解反应器-反应沉淀池对COD的去除效果

表3 铁炭微电解反应器-反应沉淀池进出水水质

由图2可知,铁炭微电解反应器进水COD波动较大,平均为6 180.89mg/L,出水COD平均为3 245.22mg/L,平均COD去除率达47.50%。

由表3可知,进水可生化性较低,B/C仅有0.23,而出水可生化性得到很大提高,B/C达到0.38,同时色度也得到很大改善,由进水时的酱黑色逐渐变浅。表明电解产生的新生态[H]与废水中的有机物发生了氧化还原反应,致使废水中有机物发生加成断链或开环等结构变化,从而改变了废水的生物毒性,提高了其生化性能〔6-7〕。

2.2 水解酸化池处理效能分析

在铁炭微电解对废水可生化性改善的基础上,水解酸化可将大分子、难降解的有机物降解为小分子有机物,进一步改善废水的可生化性,为后续MBR工艺减轻有机负荷。小试采用混合搅拌式水解酸化池,其进水为反应沉淀池出水。

经过近1个月的连续监测,水解酸化对COD的去除效果如图3所示,水解酸化池进出水水质如表4所示。

图3 水解酸化对COD的去除效果

表4 水解酸化池进出水水质

由图3可知,水解酸化池进水COD较稳定,平均为3 245.22mg/L,出水COD平均为2 395.55mg/L,平均COD去除率达26.18%。

由表4可知,水解酸化池进水B/C为0.38,出水B/C达到0.46,表明水解酸化进一步提高了废水的可生化性,为后续MBR工艺提供了良好的条件。

2.3 MBR处理效能分析

MBR调试启动可分为接种驯化、提高负荷和连续稳定运行3个阶段。小试为缩短污泥驯化期,采用污泥类型相近的某工业污水厂剩余污泥(含水率约为80%)进行接种。在MBR池内注满2/3污水,接种污泥质量浓度约为15 000mg/L,每天按m(C)∶m(N)∶m(P)=100∶5∶1投加面粉、尿素、磷酸盐等营养物质,控制膜池水温在30℃左右,DO为2.0~4.0mg/L。14 d后污泥菌胶团明显增大,絮状物及水中后生动物明显增多,驯化阶段结束。提高负荷阶段采用膜通量递增的方式进水,逐步提高至设计负荷,并定期观察活性污泥生物相、上清液透明度等情况,定期测定MLSS和进出水COD。经27 d(提高负荷阶段13 d)调试运行后,达到设计要求,开始连续稳定运行。

经过近1个月的调试监测,MBR对COD的去除效果如图4所示,MBR进出水水质如表5所示。

图4 MBR对COD的去除效果

表5 MBR进出水水质

由图4和表5可知,MBR进水COD较稳定,平均为2 395.55mg/L,出水COD基本保持在100mg/L以下,出水COD平均为88.81mg/L,平均COD去除率高达96.29%,出水COD达到《化学合成类制药工业水污染物排放标准》(GB 21904—2008)的要求。

2.4 系统整体运行效能分析

组合工艺对废水的处理效果如表6所示。

表6 组合工艺对制药废水的处理效果

由表6可知,在原处理工艺的基础上,在反应沉淀池前增加铁炭微电解作为前置预处理工艺,其通过氧化还原作用,将废水中有毒有机物还原成毒性较小的有机物,有效地降低了废水的生物毒性,提高了废水可生化性,废水可生化性从0.23提高到0.38,同时通过电化学富集、物理吸附及混凝沉淀作用,将废水中的污染物质大量沉淀去除。

由于铁炭微电解预处理效果较好,使后续水解酸化和MBR工艺运行效果大大提升,最终出水各项指标达到《化学合成类制药工业水污染物排放标准》(GB 21904—2008)的要求。

3 结语

铁炭微电解/水解酸化/MBR组合工艺处理制药废水的小试实验结果表明:

(1)铁炭微电解作为前置预处理工艺,可以有效促进后续工艺处理效能的提高,经铁炭微电解反应后,废水平均COD由进水时的6 180.89mg/L降为3 245.22mg/L,COD去除率达47.50%,平均BOD5由进水时的1 421.60mg/L降为1 233.18mg/L,废水可生化性由0.23提高到0.38。

(2)经该组合工艺处理后,出水COD、BOD5、SS、NH3-N、TP平均分别为88.81、16.54、10.13、11.73、0.79mg/L,最终出水各项指标达到《化学合成类制药工业水污染物排放标准》(GB 21904—2008)的要求。因此,铁炭微电解工艺可作为该污水处理厂进行升级改造工程的工艺选择。

[1]GB 21904—2008化学合成类制药工业水污染物排放标准[S].

[2]刘建秋,许跃.铁炭微电解工艺处理化工废水工业研究[J].工业水处理,2013,33(9):68-70.

[3]方俊华,刘兰,穆军伟,等.铁炭微电解-Fenton法预处理苯胺基乙腈生产废水的动力学研究[J].环境工程学报,2014,8(4):1397-1404.

[4]陈威,袁书保.MBR处理合成制药废水的膜污染特性及控制研究[J].中国给水排水,2015,31(3):124-126.

[5]周健,齐建华,何强,等.铁炭微电解/生物组合工艺处理制药废水研究[J].中国给水排水,2010,26(21):109-112.

[6]朱雷,万徐.高浓度制药废水处理工艺的调试运行[J].给水排水,2012,38(5):53-55.

[7]唐少宇,周如金,钟华文,等.Fe/C微电解-Fenton氧化组合工艺处理松节油加工废水[J].工业水处理,2013,33(5):32-35.

Iron-carbonm icro-electrolysis/hydrolysis-acidification/MBR

com bined process for the treatmentofpharmaceuticalwastewater

Huang Yanping,ChenWei

(CollegeofUrban Construction,Wuhan University of Scienceand Technology,Wuhan 430065,China)

The combined process,reaction sedimentation/hydrolysis-acidification/MBR,has been used for treating thewastewatermainly containing chemically synthesized pharmaceuticalwastewater in awastewater treatmentplant. The treated effluent could not reach the Discharge StandardsofWater Pollutants from PharmaceuticalWastewater of Chemically Synthetic Category(GB 21904—2008).Because of this,the experimental research on the pre-treatment of thiskind ofwastewater isnow conducted by iron-carbonmicro-electrolysisprocessas itspre-treatment technology,The results show that the treatmenteffect is betterwhen the iron-carbon dosage is 400 g/L,iron/carbonmass ratio is 4∶5,HRT=3 h,pH=4,aeration rate=3 L/min.The COD removing rate by iron-carbonmicro-electrolysisprocess reaches 47.50%,and the biodegradability isincreased from 0.23 to0.38,making the runningeffectof the subsequentprocess improve greatly,and finallymaking the treated effluent reach the setstandard.

iron-carbonmicro-electrolysis;hydrolysis acidification;membrane bio-reactor(MBR);pharmaceutical wastewater

X703.1

A

1005-829X(2016)06-0046-04

黄燕萍(1991—),硕士。电话:13419620917,E-mail:502467315@qq.com。

2016-03-18(修改稿)