钼钛锆高温合金的电火花加工工艺研究*

朱颖谋,高 飞, 孙长宏,牛 禄,顾 琳

(1. 上海交通大学机械系统与振动国家重点实验室,上海 200240;2. 上海飞机客户服务有限公司,上海 200240;3. 上海航天动力技术研究所,上海 201109)

随着航天技术的发展,具有高强度、耐高温性特点的材料得到大量使用,然而传统耐高温材料使用温度低于1000℃,难以满足航天领域中高温环境的使用要求。钼钛锆合金(Titanium-Zirconium-Molybdenum,TZM)是目前应用广泛的一种高温合金(主要在温度高于1000℃的情况下使用),该合金是以Mo为基体并加入少量Ti、Zr和微量C元素制备而成的(各种元素的成分如表1),由于它具有熔点高和良好高温力学性能,因而在航天和军工等领域得以广泛应用[1-2]。

表1 TZM合金的成分(质量分数) %

由于TZM合金中加入少量的Ti、Zr元素以后,合金被强化、韧化,从而给传统切削加工钼钛锆高温合金带来很大困难,切削加工过程中容易产生崩裂、掉屑、挤伤、条块状脱落、甚至会断裂,加工出来的零件表面质量差,而且刀具磨损严重[3];与此同时,钼钛锆合金零件本身的一些加工要素:如异型孔、窄槽和复杂型腔等,在切削加工过程中也有非常明显的障碍[4]。因此,为了解决钼钛锆高温合金加工中的存在的这些问题,本文在大量工艺试验的基础上,摸索出电火花加工(Electrical Discharge Machining,EDM)的方法加工钼钛锆合金,并取得很好的效果。

电火花加工是利用火花放电的能量来蚀除材料的非接触式加工方法[5-6]。它相比于机械加工有其独特的加工优点,例如不受工件材料物理力学性能限制和不会产生切削应力等,因此广泛应用于解决各种难加工材料、复杂形状零件和有特殊要求的零件制造[7-9]。为了探索电火花加工钼钛锆高温合金的工艺特性,本文通过设计了25-1析因试验筛选影响加工效果显著的放电参数,进一步设计试验找到试验结果的弯曲点参数,在此基础上设计响应曲面试验,探讨了包括脉宽、占空比和峰值电流等放电参数对材料去除率(Material Removal Rate,MRR)和电极相对损耗率(Tool Wear Ratio ,TWR)的影响,并且拟合得到了材料去除率和电极相对损耗率的推荐公式和响应曲面图。

1 电火花加工钼钛锆高温合金工艺试验

1.1 试验条件

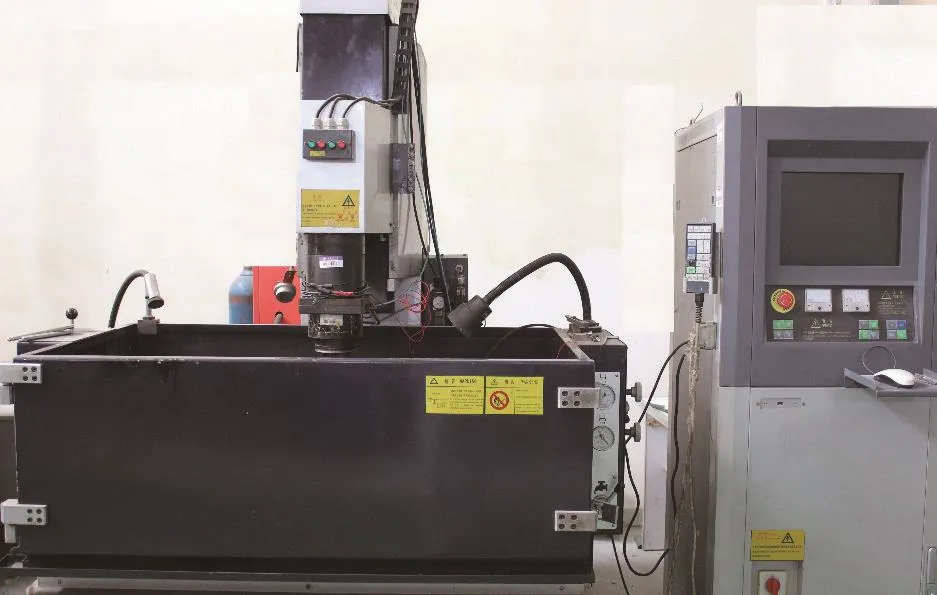

试验在BIEM-Sodick C40电火花成型机床上实施(如图1所示),试验所选的工具电极石墨棒状电极,直径为5.0mm(截面尺寸为19.625mm2),工件材料是钼钛锆高温合金。试验中工件接电源正极,电极接电源负极,加工方式为沉入式加工(Z轴方向加工2mm深度)。试验考察电火花加工钼钛锆高温合金的材料去除率(MRR)和电极相对损耗率(TWR)。为了准确测量试验结果中的MRR和TWR,试验加工前后的工件和电极都需经过超声清洗和烘干处理,再进行称重,称重量具选用上海良平仪器仪表公司JA2003型电子天平,测量精度为0.001g。

图1 试验设备图Fig. Experiment setup

1.2 部分析因试验

在电火花加工过程中,影响加工效果的因素很多,其中:(1)脉宽、占空比和峰值电流决定着电火花加工中单次放电的总能量;(2)抬刀频率和冲液压力对放电蚀除物的排泄有影响;(3)极性效应和间隙电压也对加工效果有影响。然而电火花加工钼钛锆高温合金作为一种新的难加工材料的放电加工方法, 必须在开展工艺优化实验之前,首先进行了参数因素显著性的筛选试验(Screening Experiment)。试验结果表明:脉宽(Ton),占空比(D)、峰值电流(Ip)、抬刀频率(UP/DN)和冲液压力(P)是对加工效果有显著影响的参数。其中,占空比(D)是指一个脉冲周期内,脉冲宽度与脉冲周期的比值;抬刀频率(UP/DN)中UP代表一个抬刀周期中电极抬刀时间(非加工时间),DN代表一个抬刀周期中电极处于加工位置的时间(加工时间)。因此,在此基础上设计了25-1的部分析因试验。

25-1的部分析因试验能够获得参数之间最高2阶的无混杂交互效应,因此在保证实验精确度的前提下有效的节省实验成本。试验设计参数表如表2所示。

表2 部分析因试验参数表

利用Minitab软件分析试验参数对材料去除率MRR和电极相对损耗率TWR的影响,得到影响结果显著参数因子是脉宽Ton、占空比D和峰值电流Ip,其他因素因子影响不显著,因此在后续的试验中选取这些参数的中间值使用,即抬刀频率(UP/DN)为1/3,冲液压力(P)为 0.10Mpa。

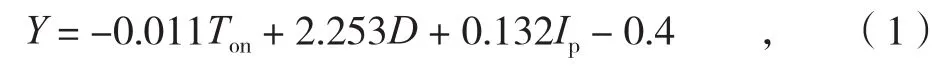

通过对析因试验中影响试验结果显著的放电参数进行拟合,得到了材料去除率MRR关于脉宽Ton、占空比D和峰值电流Ip的线性回归方程:

式中:Ton为脉宽,μs;D为占空比,1;Ip为峰值电流,A;

1.3 最优区域选择试验设计

由于析因试验中拟合的一阶模型不足以精确的反映试验结果与放电参数之间的关系,而且析因试验中参数选取的高/低水平也可能存在远离实际的最优区域的情况,因此需要进一步设计最陡的上升路径试验,快速地进入到试验最优附近区域。最陡的上升路径法是试验沿着最陡的上升路线,即响应有最大增量的方向逐步移动的试验方法,直到试验结果的影响不再增加为止,用以快速寻找试验最优区域。由于最陡的上升路线需要拟合的一阶线性模型:

因此,在析因试验拟合得到的线性回归方程基础上,设计最优区域选择试验,找到试验结果中“拐点”处的放电参数。试验结果显示在如表3所示放电参数时,试验结果不再增加,初步说明试验的最优区域在此“拐点”附近,因此进一步的在此基础上设计3因素响应曲面试验。

表3 拐点处的参数

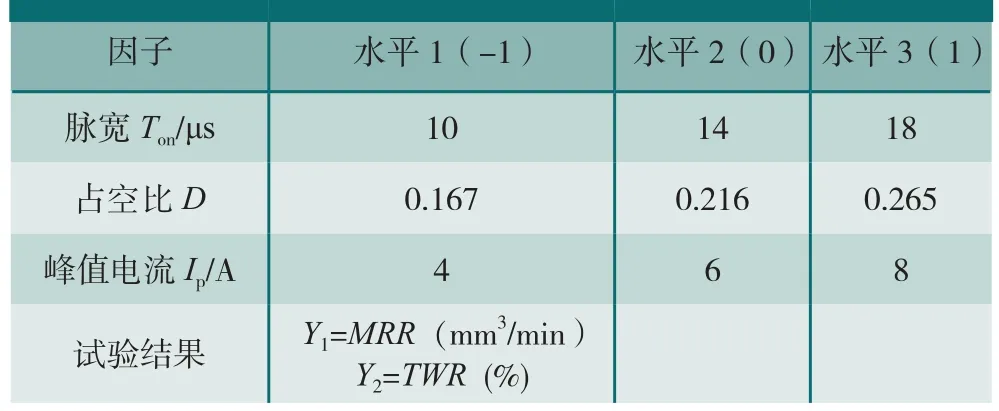

1.4 Box-Behnken响应曲面试验

Box-Behnken试验设计是响应曲面试验设计方法之一。其设计原理是将因子的各个试验水平点取在立方体棱的中心点。相比于中心复合设计,它可以在确保试验精度的前提下有效减少试验成本。因此,为了进一步考察脉宽Ton、占空比D、峰值电流Ip对材料去除率MRR和电极相对损耗率TWR的影响,设计3因素3水平的Box-Behnken试验,试验参数如表4所示。

表4 响应曲面试验参数

2 试验结果与分析

表5所示为Box-Behnken响应曲面试验设计和试验MRR(Y1)和TWR(Y2)的结果。

2.1 材料去除率MRR试验结果分析

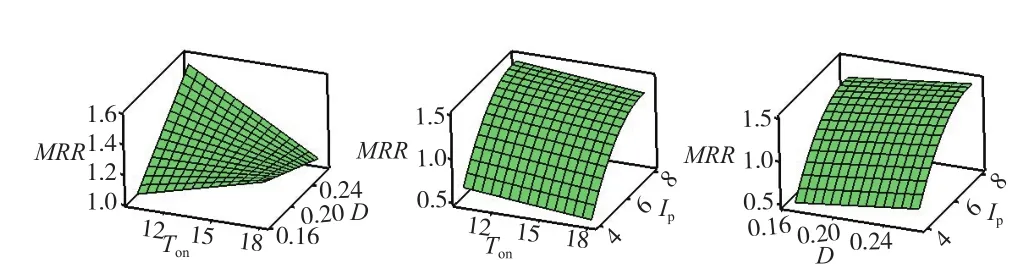

分析试验结果,得到材料去除率MRR曲面图(如图2所示),由图可知:

(1)当峰值电流一定(Ip= 6A)时,脉宽与占空比呈现明显的交互关系。在脉宽取低水平时,MRR随占空比增大而增大,且增大的趋势很显著;当脉宽取高水平时,MRR随占空比增大而减小,减小的趋势不明显。在占空比取低水平时,MRR随脉宽增大而增大,增大的趋势不明显;当占空比取高水平时,MRR随脉宽增大而减小,且减小的趋势很显著。

(2)当占空比一定(D= 0.216)时,脉宽对MRR的影响趋势很小,峰值电流对MRR的影响趋势很显著。在脉宽取低水平时,MRR随峰值电流增大而增大,且增大趋势明显;当脉宽取高水平时,MRR在峰值电流增大的趋势下呈现出先增大后减小的趋势。

表5 响应曲面试验设计与结果

图2 材料去除率MRR曲面图Fig.2 Response surface plot of MRR

(3)当脉宽一定(Ton= 14μs)时,占空比对MRR的影响趋势很小,峰值电流对MRR的影响趋势很显著。在占空比取低水平和高水平时,MRR都随峰值电流的增大而增大,且增大趋势显著。

通过上述对材料去除率MRR曲面图的分析可以得出,试验中材料去除率MRR最高的加工参数组合是:脉宽低水平(Ton=10μs)、占空比高水平(D=0.265)和峰值电流高水平(Ip= 8A);因此,当优先考虑加工效率时(如多电极成型加工中的粗加工工序),可以选择此组放电参数作为效率优先加工参数。

对试验结果中MRR进行拟合分析(未编码公式),首先使用完全二次形式进行拟合。分析拟合结果的回归系数发现:Ton*Ton、D*D、Ton*Ip、D*Ip等项对MRR大小的影响并不显著。因此将这些不显著的项去除后重新拟合,可以得到简化后的回归系数。从而拟合得到了石墨电极电火花加工钼钛锆的合金材料去除率MRR的推荐公式:

2.2 电极相对损耗率TWR的试验结果分析

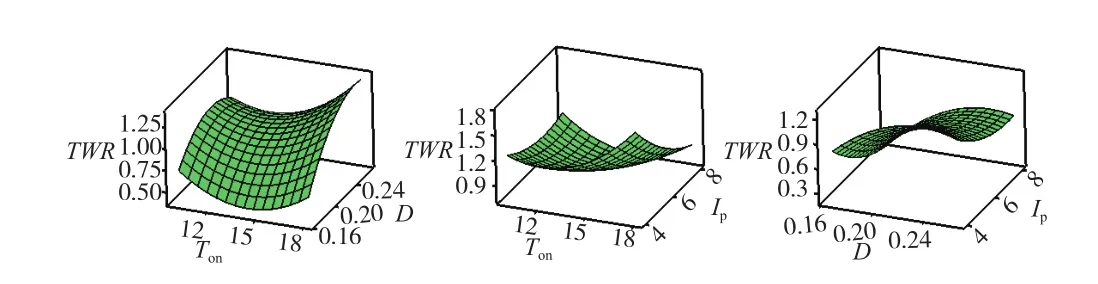

分析试验结果,得到电极相对损耗率TWR的曲面图(如图3),根据曲面图可知:

(1)当峰值电流一定(Ip= 6A)时,脉宽与占空比之间呈现出显著的交互关系。当脉宽取低水平时,TWR随占空比的增大而呈现出先增大后减小的变化趋势;当脉宽取高水平时,TWR随占空比增大而增大。在占空比取低水平和高水平时,TWR都随脉宽的增大呈现出先减小后增大的变化趋势。

(2)当占空比一定(D= 0.216)时,TWR受脉宽和峰值电流的影响不明显,且TWR的最小值出现在脉宽和峰值电流都取中间水平的时候,曲面图呈现出中间凹陷,四个顶点上翘的变化趋势。

(3)当脉宽一定(Ton= 14μs)时,占空比和峰值电流之间呈现出一定的交互效应。TWR随占空比的增大而增大,随峰值电流增大而减小。在占空比取低水平时,TWR随峰值电流的增大变化趋势远大于占空比去高水平时。

通过上述对电极损耗率TWR曲面图分析可以得出,在脉宽取中间值(Ton=14μs)、占空比取低水平(D=0.216)和峰值电流取高水平(Ip=12A)时可以得到最低的电极损耗率。因此,当需要低的电极损耗的加工工序时(如多电极成型加工中的半精加工工序),可以选择此组放电参数作为低的电极损耗加工参数。

对试验结果TWR进行拟合分析(未编码公式),使用完全二次形式进行拟合。分析拟合结果的回归系数发现:Ton、D、Ip、Ton*Ton和D*D等项对TWR大小的影响显著,其他的项对TWR影响不显著,因此只保留这些显著的项后重新拟合,得到简化后的回归系数。从而拟合出石墨电极电火花加工钼钛锆合金的电极相对损耗率TWR的推荐公式:

图3 电极相对损耗率TWR曲面图Fig.3 Response surface plot of TWR

2.3 表面粗糙度初步分析

通过测量在各个参数下的加工工件表面粗糙度,初步分析得到:在各组放电参数加工工件表面粗糙度Ra的测量值(测量3次取平均值)可以控制在6.4μm以下;当取较小的放电能量参数值时(脉宽和峰值电流较低时),表面粗糙度Ra能达到1.6μm以下。当采用精加工工艺,即机床选择“镜面加工”模式下,加工完成的工件,其表面粗糙度Ra值可达0.8μm以下。

3 结论

本文通过采用试验设计(Design of Experiments,DOE)的方法,研究了石墨电极电火花加工钼钛锆高温合金工艺试验中加工参数对材料去除率MRR和电极相对损耗率TWR的影响。分析试验结果得到如下结论:(1)加工参数中的脉宽Ton、占空比D和峰值电流Ip对材料去除率MRR的影响显著,并且通过试验结果拟合出材料去除率MRR的推荐公式(3);(2)加工参数中的脉宽Ton、占空比D和峰值电流Ip对电极相对损耗率TWR的影响显著,并且通过试验结果拟合出电极相对损耗率TWR的推荐公式(4);(3)通过测量各个参数下加工的工件表面粗糙度得到当选择较小的放电能量参数时(脉宽、峰值电流取低水平时),工件表面粗糙度Ra平均值为1.527,当采用“镜面加工”模式时,工件表面粗糙度Ra平均值为0.683。

[1]王敬生.TZM合金板、棒材的研制和应用[J]. 中国钼业,2007, 31(2):44-47.

WANG Jingseng. The research and application of TZM alloy [J]. China Molybdenum Industry, 2007, 31(2):44-47.

[2]钟培全.钼与钼合金的应用及其加工方法[J]. 中国钼业,2000, 24(5):15-16.

ZHONG Peiquan. Application of molybdenum and molybdenum alloys and their working method [J]. China Molybdenum Industry, 2000, 24(5):15-16.

[3]廖书龙.钼合金切削工艺[J]. 航天制造技术, 1991(1):4-9.

LIAO Shulong. Research on cutting process of molybdenum alloy [J].Aerospace Manufacturing Technology, 1991(1):4-9.

[4]谭江飞,王快社,胡平,等. TZM合金高温性能研究现状[J].材料导报, 2014, 28(23):68-71.

TAN Jiangfei, WANG Kuaishe, HU Ping, et al. Present situation on the high temperature property of TZM alloy [J], Materials Review, 2014,28(23):68-71.

[5]刘晋春.赵家齐.赵万生.特种加工[M].北京:机械工业出版社,2004.

LIU Jingchun, ZHAO Jiaqi, ZHAO Wansheng. Non-traditional machining [M], Beijing: Mechanical Industry Press, 2004.

[6]陈虎,张立新,喻俊志,等.电火花加工中电极材料对加工性能影响的试验研究[J]. 现代制造工程, 2013(4):79-84.

CHEN Hu, ZHANG Lixin, YU Junzhi, et al. Experimental study on processing performance of electrode material in electric discharge machining [J]. Modern Manufacturing Engineering, 2013(4):79-84.

[7]郭永丰,赵万生,耿春明.电火花加工最新技术进展[J]. 航空制造技术,2003(1):43-45,55.

GUO Yongfeng, ZHAO Wansheng, geng chunming. The latest technology process of EDM [J]. Aerospace Manufacturing Technology,2003(1): 43-45,55.

[8]杨凯,顾琳,薛荣,等.喷雾电火花铣削加工工艺的研究[J].上海交通大学学报, 2012 (7):1021-1025.

YANG Kai, GU Lin, XUE Rong, et al. Experimental study of mistjetting electrical discharge milling [J]. Journal of Shanghai Jiaotong University, 2012(7):1021-1025.

[9]杨立光,伏金娟,任连生,等.镍基高温合金大深径比盲孔电火花加工工艺探讨[J]. 航空制造技术, 2014(16):42-46.

YANG LiGuang, FU Jinjuan, REN Liansheng, et al. Research on EDM processing of large depth to diameter ratio blind hole of nickel-based superalloy [J]. Aeronautical Manufacturing Technology, 2014(16): 42-46.