航发叶片7轴联动砂带柔性磨抛技术研究*

杨俊峰,张新冬,张明德,王加林

(1.重庆三磨海达磨床有限公司,重庆 400021;2.中航动力西安分公司,西安 710021;3.重庆理工大学机械工程学院,重庆 400054)

航空航天是一个国家高端装备科技实力的最好体现,而叶片作为提升航空发动机性能的关键零件之一,其所处地位举足轻重。典型的航空发动机叶片(以下简称叶片)加工主要经过下料、精密铣削、型面粗精磨抛等重要的工艺流程。磨抛加工一般作为快速提高叶片表面光洁度与尺寸精度的重要工序之一,受限于国外高端数控装备的首次巨额投资等原因,一般规模企业依旧采用传统耗时长、产能差、加工精度低的手工磨抛方式。为此,国内学者对叶片加工工艺及方法开展了不同程度的研究。蔺小军等[1]为提高叶片清根加工刀心轨迹的精度与自动化处理程度,提出了初始点自适应调整和多搜索中心分区域搜索优化算法,并对其算法进行了仿真验证,证实了其算法的有效性与可行性。黄云等[2]通过比较国内外砂带磨削技术的差距,提出了包括新型砂带研制、高端精密高效砂带磨床研制等促进我国砂带磨削技术发展的新技术。

本文以7轴联动叶片专用数控砂带磨床为研究对象,利用温泽白光测量仪结合刀触点余量提取算法得到实际叶片型面余量分布云图,以此余量分布信息为依据生成了变抛光力NC程序。最后,进行了实际加工试验,机床作业过程中磨抛工具并没有出现长时间滞留不前及刀轴位姿出现突变等加工缺陷,磨抛后叶片表面粗糙度及尺寸精度均达到了实际加工要求。

1 7轴联动数控砂带磨床加工系统

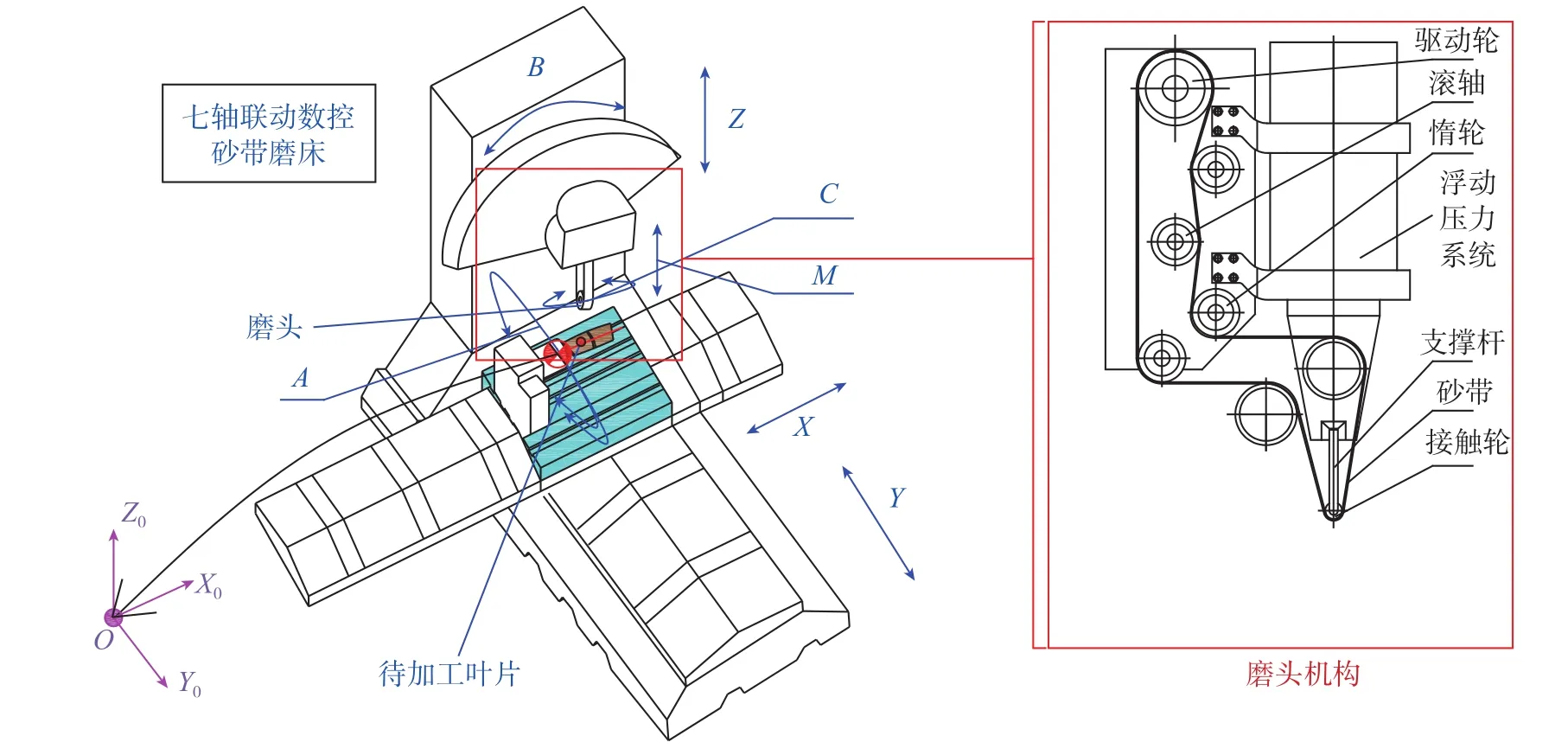

本文研究的叶片型面7轴联动数控砂带磨床加工系统原理图如图1所示,为使叶片适应航空发动机大推重比的苛刻要求,叶片型面几何造型较为繁琐复杂,并且表面各刀触点处法向矢量与切向矢量变化频繁。数控砂带磨床的7个坐标轴如图1所示,叶片单次装夹便可完成包括叶片主型面、叶根圆角、进排气边、阻尼台等诸多难加工区域的磨抛加工,较高程度上提高了叶片型面的磨抛加工精度及自动化程度。其中第7轴可根据输入NC程序中M轴数值的不同实时改变磨抛压力大小。

2 叶片型面刀触点加工余量计算

砂带磨削在作业过程中同时有材料切除与提升表面质量的双重作用,因此其在复杂曲面类零件光整加工领域有着不可或缺的作用[3-6]。本文所应用的砂带磨削方式为接触轮与工件表面相接触,刀具与工件之间的接触方式可近似看作为线接触,此切削方式较其他接触方式相比工作效率更高。分析叶片三维几何模型与精密铣削后的工件,可以计算出各刀触点处的余量分布信息,将此分布信息作为磨抛压力施加的依据进行实际加工试验,以上分析方法具体流程为:

a. 依据实际磨抛精度设定匹配精度并评估计算参数点数目;

b. 将磨抛前待加工工件置于白光测量仪下,依据所设定的测量路径得到刀触点位置信息;

c. 将步骤b得到的刀触点位置信息进行预处理;

d. 结合叶片三维几何模型、接触轮半径和砂带厚度等信息得到实际磨抛余量分布信息;

e. 计算施加于接触轮上的磨抛压力Fp;

f. 依据步骤e得到的结果,对叶片型面进行实际磨抛,以达到最终加工目的。

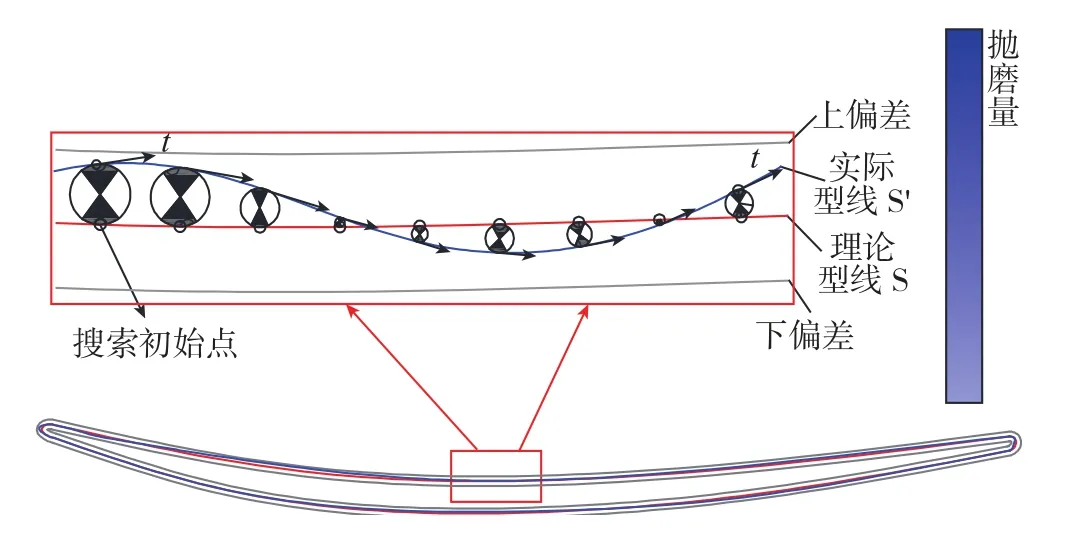

实际叶片型面各刀触点处磨抛余量的计算须遵循磨抛工具去除工件表面材料的规律。如图2所示,设定搜索容差为M,密度系数为l,记dm,n中m为叶片型面U方向上参数点个数,n为V方向上参数点个数。计算容差内所有的磨抛量dm,n:

如图2所示,将第一个计算点设定为搜索初始点,按理论型线的弯曲方向搜寻其与实际型线间的最短距离,此最短行程线恰巧与实际型线的参数点处的切矢垂直。沿实际型线各点的切向矢量方向计算各点的磨抛余量。

叶片型面各计算点处的磨抛余量大小可用数列形式表示:

图1 数控砂带磨床加工系统原理图Fig.1 Principle diagram of processing system for CNC belt-grinding machine

图2 参数线上刀触点处磨抛量Fig.2 Grinding allowance on parametric tool contacts

如图3所示为实际叶片型面整体磨抛余量分布云图,其中红色区域表示叶片型面上余量较多区域,由图可以看出叶片待磨抛余量总体分布于叶片两端进排气边处,其中部余量相对两边较少,故叶片中部施加压力较两边相比较小。

图3 叶片型面整体余量分布Fig.3 Global allowance distribution on the surface of blade

3 叶片型面刀触点处磨抛压力计算

本文采用的磨抛方式为纵抛,如图4所示,砂带磨抛叶片型面的全部过程中,其刀心点常驻于其型面上方的偏置面上,单就轮型磨抛工具来看,可视为接触轮的刀心点始终被约束于偏置出的叶片型面上,其中偏置距离为砂带厚度、刀触点处的余量及接触轮半径的总和。为适应其导动面位置与形状的实时变化,任一刀触点的法向矢量始终重合于刀位点与刀触点的连线OP,故磨抛轨迹布排方式的不同实则与被磨抛曲面形状无太大关系。

图4 磨抛工具走刀路线及走刀过程中接触轮底部发生的变形Fig.4 Moving path of polishing tool and deformation on the bottom of contact wheel in the moving process

为保证砂带在作业过程中,作用于接触轮上的力Fp不致于过大而导致过切现象。所以接触轮一般采用弹性材料,并行补足了作业过程中由于外部因素如温度、湿度等产生的误差。由于接触轮为弹性材料结合磨削工艺独特的加工方式,作业过程中,轮型工具必定会产生一定程度上的变形。依据经典的广义胡克定律可以得到磨抛余量高度偏差H[7]:

式中,Lb为轮型工具宽度,E1、E2分别为轮型工具与工件材料的弹性模量,μ1、μ2为泊松比,待计算曲面参数线的曲率为ρi,Fp为接触轮上的正向压力,此压力通过接触轮中心并与刀触点处的法矢重合。数控砂带磨床磨抛叶片的过程中,诸多磨抛要素影响着叶片表面的综合材料去除率。国外学者Cabaravdic认为材料瞬时去除率与诸多磨抛要素之间为指数关系[8]如式(4)所示。

式中:η为试验过程中的修正系数;Kb为砂带与叶片型面之间的阻力系数;Vb为磨抛工具的线速度;Vf为磨抛工具的进给速度。将此关系式简化处理,其中修正系数η、阻力系数Kb、接触轮宽度Lb可集成为复合影响系数C,即C=η·Kb·Lb。则式(4)可表示为:

结合式(3)与式(5),实际磨抛过程中被切除材料的高度H2可表示为:

若给定磨抛高度τ(H2),则式(6)经转化,实际磨抛正压力Fp可表示为:

4 叶片实际磨抛加工试验

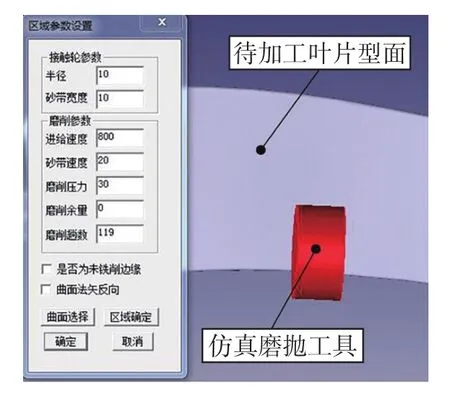

将以上分析方法应用于实际磨抛试验如图5所示,NC程序生成软件为笔者基于OCC(Open CASCADE)软件平台开发而成如图6所示,磨抛加工试验部分工艺参数为:磨料材料为氧化铝堆积磨料,砂带粒度为30目,砂带规格为3000mm×5mm(周长×宽度),磨削方式为湿磨,走刀趟数为119趟,砂带线速度为20m/s,磨抛工具进给速度为800mm/min。抽取单条极具代表性参数曲线,将测试刀触点数据进行分析如表1所示。

图5 叶片实际加工试验Fig.5 Practical polishing experiment on the surface of blade

由表1可以看出磨抛余量计算误差ψ低于10%,并且接触轮磨抛压力在叶片边缘区域较大,符合以上分析的余量分布云图,经数控砂带磨床磨抛后,检测叶片表面粗糙度与尺寸精度均符合实际抛光打磨要求,并且叶片表面光洁度较高,如图7所示,具体检测结果如表2所示。

表1 叶片型面各特征点处理论计算余量与实际磨抛余量

图6 叶片加工程序生成软件Fig.6 Software of program-generation about the polishing of blade

图7 磨抛前后叶片表面效果Fig.7 Comparison of the effects before and after blade grinding

表2 磨抛加工试验后叶片型面检测结果

5 结论

本文首先介绍了7轴联动数控砂带磨床磨抛加工工艺,并且结合接触轮宽度、弹性模量等磨抛要素优化了机床作业加工时施加于接触轮上的压力,最后经过实际磨抛加工试验,验证了本文分析方法,并且得到一致性较好的叶片型面。

[1]蔺小军,王志伟,张新鸽,等. 基于点搜索组合曲面清根加工轨迹优化算法[J]. 机械工程学报,2014,19:191-198.

LIN Xiaojun, WANG Zhiwei, ZHANG Xinge, et al. Improved algorithm for clean-up machining of combinatorial-surface model based on point-searching method [J]. Journal of Mechanical Engineering,2014,19:191-198.

[2]黄云,黄智. 砂带磨削的发展及关键技术[J]. 中国机械工程,2007,18:2263-2267.

HUANG Yun, HUANG Zhi. Development and key technologies of abrasive belt grinding [J]. China Mechanical Engineering,2007,18:2263-2267.

[3]朱凯旋,陈延君,黄云,等. 叶片型面砂带磨削技术的现状和发展趋势[J]. 航空制造技术,2007,02:102-104.

ZHU Kaixuan, CHEN Yanjun, HUANG Yun, et al. Present status and development trend of abrasive belt grinding technique for blade profile [J].Aeronautical Manufacturing Technology,2007(2):102-104.

[4]张明德,王兴龙.大型叶片砂带磨削加工方法及工艺研究 [J].机床与液压,2014,24:62-66.

ZHANG Mingde, WANG Xinglong. Research of belt grinding machining method and technology for large-scale blade [J]. Machine Tool&Hydraulics,2014,24:62-66.

[5]张岳. 航发叶片七轴联动数控砂带磨削加工方法及自动编程关键技术研究[D]. 重庆:重庆大学,2012.

ZHANG Yue. Machining method and key technology research on auto-programming of aircraft blade seven axis NC abrasive belt grinding[D].Chongqing:Chongqing University,2012.

[6]刘树生,杨建中. 叶片六轴联动数控砂带磨床与数控砂带磨削单元化[J]. 航空制造技术, 2010(4):32-37.

LIU Shusheng, YANG Jianzhong. 6-Axis Hybrid NC belt-grinding machine for blade and unitization of NC belt-grinding [J]. Aeronautical Manufacturing Technology,2010(4):32-37.

[7]陶永强,矫桂琼,王波,等.2D编织陶瓷基复合材料应力-应变行为的试验研究和模拟[J].固体力学学报,2010(3):258-268.

TAO Yongqiang, JIAO Guiqiong, WANG Bo, et al. Experimental investigation and numerical simulation of the stress-strain behavior of 2D weave ceramic matrix composites [J]. Chinese Journal of Solid Mechanics,2010(3):258-268.

[8]CABARAVDIC M,KUHLENKOETTER B,Bandschleifprozesse optimieren[J],Mo Metalloberfläche, 2005(59):44-47.