工业机器人在自动化冲压线上的应用

文/李晓乐·新松机器人自动化股份有限公司

工业机器人在自动化冲压线上的应用

文/李晓乐·新松机器人自动化股份有限公司

李晓乐,电气设计工程师,主要从事工业机器人自动化生产线的电气设计、调试工作,参与了华晨东兴汽车零部件有限公司的机器人自动冲压连线项目。

随着工业4.0的到来,机器人作为工业中主要的自动化装备已经广泛应用到各种生产制造中。工业机器人应用到自动化冲压线中,对节省生产成本、提高生产质量和效率具有重要的意义。本文以某汽车配件厂冲压成形生产线为例,具体介绍了工业机器人、机器人与端拾器、生产流程机械系统的设计、电气控制系统的设计。

工业机器人

工业机器人具有全新的造型设计、运行速度出类拔萃、精度高、丰富的应用软件包、系统接口丰富等特点,且支持视觉、力觉等各种智能传感信息,控制轴数为标准6个轴+6个外部轴(选配)。目前的系列产品覆盖了轻―中―重负载领域(6~500kg),图1为本项目中使用的10kg机器人及其工作范围。

图1 新松工业机器人及其工作范围

新松公司自主研发的示教器(图2),采用新一代机器人控制器软件,实时Linux平台,具备了人性化操作功能、多窗口操作、丰富的系统设置、灵活的指令编辑、多重安全保护、详尽的诊断信息、重量1.8kg操作轻便等特点,可以满足用户的多种操作需要。

图2 工业机器人示教器

机器人与端拾器

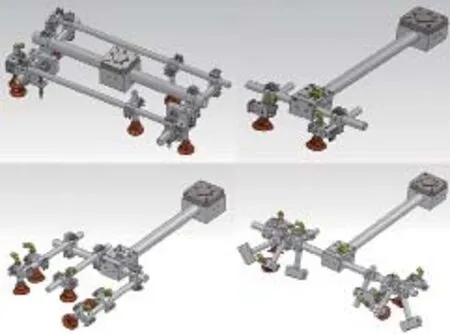

端拾器是指安装在工业机器人机械手上的自动化传送装置,利用真空吸盘或夹钳等与被抓取物接触,将被抓取物从一个位置搬运到指定位置的器具的统称。根据用途可以分为拆垛端拾器、上料端拾器和下料端拾器。本项目中的端拾器采用管材框架结构,配备真空发生器、真空吸盘,保证板料的快速取放。根据每种产品外形制定独特的端拾器。在安全可靠的条件下,尽量做到端拾器通用。图3是本项目中适应不同工件的端拾器。

图3 端拾器

生产流程机械系统的设计

本冲压线用于汽车车身冲压成形生产线,实现了冲压前及冲压过程中冲压件的搬运及上下料工作。其中,工件最大重量3kg,板材厚度范围在1.2~1.8mm之间,生产节拍满足每种产品生产效率SPM≥6。此生产线的冲压工艺流程如图4所示。

图4 冲压系统工艺流程

本系统按生产流程分为来料拆垛系统、板料对中系统、压力机间上下料系统、线尾输送系统。来料拆垛系统采用可旋转式双垛料转台,冲压板料用行车或叉车放置在非工作垛料台上,然后通过有效信号确认上料完毕,系统将在另一侧的垛料拆垛完成后自动转换垛料台。其中,在垛料台上配备磁力分张器,通过磁力分张器将垛料自动分张,每个磁力分张装置在左右、前后方向可调节,适用于在该线生产的不同尺寸、不同型面零件的板料;板料对中系统是用机器人将垛料台准备就绪的单张板材搬运到对中台上,完成板材的对中定位,同时在对中台装有双料检测传感器,以进一步保证机器人每次取的板料为单张;在压力机间上下料系统中,待对中完成后,上料机器人用夹手处的端拾器准确地将板料搬运到压力机模具内,压机对板料进行冲压,冲压完成后,下料机器人再用夹手处的端拾器将工件准确地搬运到下一台压力机模具内,依次经过4台压机;线尾输送系统采用皮带机且高度可调(1000~1200mm),以保证最后一台压力机的机器人直接将零件放置到皮带机上,完成出件任务。

本系统对多种冲压件进行机器人的模拟示教、离线编程,适应多种产品的共线生产。且通过软件实现机器人跟踪压机的运动,实现压机与机器人同步的功能,可以最大化吻合上下料与压机运动之间的重合度,达到平稳切换其速度来缩短生产节拍及减少机械负荷的目的。冲压系统实际生产布局如图5所示。

图5 冲压系统布局

电气控制系统的设计

在冲压自动化生产线中控制系统是冲压流程的核心,控制系统能保证生产线各个组成部分的协调工作。控制系统的可靠性、先进性以及完善性,控制方法的有效性、灵活性直接影响着冲压自动化生产线的生产效率和自动化程度。

本项目采用西门子S7-1200PLC作为控制器,其设计紧凑、组态灵活且具有功能强大的指令集,这些特点的组合使它成为控制各种应用的完美解决办法。通过ProfiNet系统总线与机器人、压机进行通讯,并配触摸屏以显示现场设备状态、存储报警信息、当前产品信息,并对整条冲压线进行操控。控制系统具有存储与调用功能,生产过产品的相关信息可以被存储,下次再生产同样产品可以通过触摸屏调出相应的产品信息,不需要重新示教机器人程序。

控制方式可分为自动控制和手动控制。自动控制时,由主控PLC按预先编辑的程序对生产线进行控制,生产线正常生产时,系统默认按自动控制方式运行;手动控制时,可以对系统的每个设备进行单独控制。报警分警告和故障,这两种类型的报警发生时,在触摸屏上都能弹出提示信息和对应解决措施,并存入报警历史记录。警告发生时,不停机,只是提示用户要及时处理;故障发生时,要立即停机,并提示用户及时处理。触摸屏单元及关键部位设有三色塔灯+蜂鸣器,通过不同颜色的闪亮和不同频率的蜂鸣显示不同程度的报警和当前系统运行状态。

在安全方面,机器人、传输线、冲压设备之间设置干涉区域,进入对方干涉区域要立即停止,保证设备绝对安全。设备人员操作区域分布式设置急停按钮,方便人员在紧急情况下的操作,急停采用硬接线式接入控制柜内安全继电器,由安全继电器进行急停处理,保证设备的安全等级,确保人员安全。此外,安全围栏用于将机器人单元封闭,单元设备工作时将设备工作区域与非工作区域进行隔离,保障人身安全。正常生产时,操作者必须位于围栏之外。围栏采用框架加钢丝网结构,并设置有安全锁。在机器人工作的情况下,有人员打开安全锁后,机器人会紧急急停,保证人员安全。

结束语

工业机器人在自动化冲压生产线中的应用,代替了工人单调重复的劳动,提高了生产效率和工作效率,对产品的生产质量也有很大的提高。本项目的应用可以说明工业机器人已经成为提高生产效率、生产质量以及经济效益的重要设备,是自动化冲压生产线中必不可少的设备。