顶盖前横梁级进拉延模具的应用与研究

文/刘春雨·安徽江淮汽车股份有限公司技术中心

顶盖前横梁级进拉延模具的应用与研究

文/刘春雨·安徽江淮汽车股份有限公司技术中心

本文介绍了一种铸造级进拉延模具的应用,通过对顶盖前横梁的冲压工艺及模具结构的分析,在拉延工序采用一种镶入式的压边圈结构,保证了拉延工序与后续工序的取送料高度在同一高度,实现了顶盖前横梁的自动化生产,通过实物的在线生产验证,本拉延模具能够很好地保证产品的精度及品质要求,提高了工作效率。

汽车冲压件的稳定供应已成为整车组装的重要一环,如何提升冲压件的产量,便成为主机厂考虑的重要问题。为保证外板件的面品要求,其一般均为机械手抓取自动化生产,生产效率较高;内板件一般为人工生产,一般的生产线为四到五台机床组成,冲压件的生产一般也为4~5个工序来完成(内板件),一个工序在一台机床上,之间由工人进行传输,其生产效率较低。

对于现在应用较多的多工位模具,其各个工序间的转移也依靠人工来完成,且其拉延工序与后续工序在同一模具内实现,对拉延工序的生产稳定性也产生较大的影响。如何在车型开发中避免出现以上问题,便成为模具工装开发的重点,自动化级进模具通过端拾器完成各工序间的件传递,大大提升了生产效率,有效解决了上述问题。

工艺分析

本文结合我公司某款新车型冲压件的开发实例,讲述汽车顶盖前横梁的工艺及拉延模具的结构设计,重点说明铸造级进拉延模具的结构及工作原理。对于铸造级进模具,其为通过同一传送机构完成各工序间工序件的传送,因此便需要各工序的模具送料高度保持一致,对于顶盖前横梁,其工艺分为三序完成,因需各工序间的传送,固将顶盖前横梁模具按图1所示由左向右进行传送。工序分别为:OP10拉延、OP20修边冲孔、OP30修边冲孔侧冲孔。

图1 顶盖前横梁工艺(共3序)

结构设计

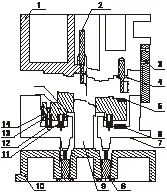

本级进拉延模的结构分为下模、压边圈和上模三大部分,如图2、3、4所示。其中压边圈通过安全螺钉安装在下模上,上模与机床上滑块固定。本级进拉延模的结构包括下模座、安全螺钉、垫块1、凸模、氮气弹簧1、吊耳1、压边圈、顶料组件1、垫块2、顶料组件2、定位板、吊耳2、导滑板、上模座、导板、氮气弹簧2、氮气弹簧3、吊耳3等组成。

凸模、安全螺钉、垫块1、氮气弹簧1安装在下模座上,吊耳1铸在下模座内,其中凸模用于与凹模成形,安全螺钉对压边圈起到安全限位的作用,垫块用于对压边圈限位,模具至下死点时与压边圈贴合,氮气弹簧1用于提供压边圈的压边力;垫块2、定位板、导滑板通过螺钉安装在压边圈上,吊耳2铸入在压边圈内,顶料组件1、顶料组件2安装在压边圈的内部,用于工序件的顶起;导板、氮气弹簧2、氮气弹簧3通过螺钉安装在上模座上,吊耳3铸入在上模座内,其中导板用于与压边圈导向,氮气弹簧2用于将顶料组件定下,氮气弹簧3用于成形前将板料压在凸模上,防止板件的窜动。吊耳1、吊耳2、吊耳3用于模具的起吊及翻转。

顶料组件由七部分组成:氮气弹簧、安全螺钉、垫块1、顶料本体、导滑板、弹簧、垫块2。氮气弹簧安装在上模座上,用于将顶料本体顶下,使其处于工作状态,安全螺钉安装在下模座上,用于顶料本体的防脱,垫块1、导滑板通过螺钉安装在顶料本体上,其中垫块1用于与氮气弹簧接触,导滑板用于与压边圈导向,对顶料本体起导正作用,弹簧安装在顶料本体与下模座之间,为顶料本体提供驱动力,将其顶起;垫块2安装在下模座上,定位本体为铸件结构,其一侧为压边圈压料面的一部分,一侧为导向部位,当模具处于下死点时,顶料本体上部的压料面部分与上模座压实,下部与垫块压实。

图2 下模座轴测图

图3 压边圈轴测图

图4 上模座轴测图

工作原理

当机床上滑块处于上死点,模具处于非工作状态时,氮气弹簧1和氮气弹簧2均为自由顶出状态,弹簧将顶料本体顶出,使其压边圈部分的型面凸出,高于压边圈上的压料面,氮气弹簧3为压边圈提供推力,将压边圈顶起,其中氮气弹簧3的力大于氮气弹簧1和氮气弹簧2所提供力的总和;当上滑块向下运动时,上模座随之向下运动,导板首先与压边圈接触,起到导向的作用,由于氮气弹簧2的行程大于氮气弹簧1的行程,故氮气弹簧2首先与顶料本体上的垫块1接触,继续向下运动,氮气弹簧2推动顶料本体向下运动,当顶料本体上的A面与压边圈上的B面接触、底面与挡块2接触时,顶料本体一侧的压料面与压边圈上的压料面重合,继续向下运动,氮气弹簧1将板料压实在凸模上,由于氮气弹簧3的力大于氮气弹簧1和氮气弹簧2所提供力的总和,此时的压边圈处于静止状态,当上滑块继续向下运动时,上模座上的压料面与压边圈上的型面接触,将板料压实,继续向下运动,上模座推动压边圈向下运动,氮气弹簧1受力,将板料的压料面压实向下运动,直至达到下死点,成形完成。模具上死点、模具下死点剖视图如图5、6所示。

图5 模具上死点剖视图

图6 模具下死点剖视图

当成形完成后,机床上滑块带动上模座向上运动,氮气弹簧3将压边圈顶起,使成形后的板件脱离凸模,顶料本体在弹簧的推力作用下,将成形后的板件顶起到一定的高度,使其高度与传送装置的取送料高度一致,完成拉延工序到下一序传送,至此完成一个冲次的运动。顶料本体顶起轴测图如图7所示。

图7 顶料本体顶起轴测图

结束语

通过对顶盖前横梁的冲压工艺及模具结构的分析,在拉延工序采用一种镶入式的压边圈结构,保证了拉延工序与后工序的取送料高度在同一高度,实现了顶盖前横梁的自动化生产,通过实物的在线生产验证,拉延件的总精度达到95%,本拉延模具很好的实现了产品的精度及品质要求,提高了工作效率。拉延模具实物图和拉延件实物图如图8、9所示。

图8 拉延模具实物图

图9 拉延件实物图