门座起重机臂架系统刚柔耦合动力学仿真分析

王云哲,胡浩亮(宁波市特种设备检验研究院,浙江 宁波 315600)

门座起重机臂架系统刚柔耦合动力学仿真分析

王云哲,胡浩亮

(宁波市特种设备检验研究院,浙江 宁波 315600)

摘要:面向港口运输业等领域对门座起重机的重大需求,本文拟对门座起重机臂架系统动力学特性开展研究。针对起重机臂架系统的变形复杂性,借助 SolidWorks、ADAMS、ANSYS软件平台,运用刚柔耦合建模方法对门座起重机臂架系统在不同工况下进行动力学仿真,得到相关的仿真分析数据,为实现门座起重机臂架系统动态设计及优化奠定理论基础。

关键词:门座起重机;臂架系统;刚柔耦合;动力学仿真

引 言

现有的文献[1~4]表明,门座起重机臂架系统的设计大多依靠经验法和经典静态设计方法,将臂架系统中所有的部件假定为刚体,导致起重机结构强度具有很大的富裕。此外,组成臂架系统的部件尺寸一般较大,柔性较大,部件的弹性变形对臂架系统动态性能的影响也不容忽视[5~6],致使如何处理部件位移运动和弹性变形二者之间的耦合成为优化起重机设计所亟待解决的关键问题[7~8]。

针对上述问题,本文以40 t/33 m门座起重机臂架系统为典型对象,对起重机臂架系统动力学特性开展研究。首先,借助三维软件建立起重机臂架系统虚拟样机。进而,运用刚柔耦合的建模方法对起重机臂架系统在变幅和变幅+回转这两种工况下进行动力学仿真。最后,提取所得参数变化曲线,以此来分析臂架系统运动过程中部件间铰点力的变化情况,并找出铰点力的最大值和其所对应的时间与工况,为将来实现门座起重机臂架系统动态设计提供理论基础。

1 臂架系统刚体模型建立

起重机臂架系统结构型式一般可分为四连杆组合臂架和单臂架式两类。其中前者应用相对广泛,本文主要研究40 t/33 m门座起重机四连杆组合臂架系统。整机性能参数如表1所示。

表1 门座起重机性能参数

由于ADAMS软件的三维建模功能相对较弱,借助 SolidWorks软件建立臂架系统各部件刚体模型并装配,以.x_t为后缀的Parasolid格式将模型导入ADAMS中,建立门起重机臂架系统在ADAMS中的多刚体虚拟样机如图1所示。

图1 起重机臂架系统刚体模型

2 臂架系统刚柔耦合模型建立

刚性体和柔性体并没有绝对的界限,一般的划分原则是:变形小、刚度强的构件假定为刚体,变形大、刚度差的构件假定为柔性体。结合本文研究所关心的问题和实际的工程情况,相对于其他构件,象鼻梁受力比较复杂、变形比较大,故选择将臂架系统中象鼻梁设定为柔性体,其他组成构件假定为刚体。这样方便观察象鼻梁结构件的刚度和动态特性。

2.1 象鼻梁模态分析

为生成象鼻梁柔性体,将SolidWorks中象鼻梁的刚体模型通过转化成.x_t文件并导入ANSYS中建立有限元模型,根据模态分析的有限元法,利用ANSYS软件对象鼻梁进行模态分析。由振动理论可知,较低阶固有频率所对应的振型对系统的振动过程起主要作用。此外,由于结构中存在阻尼等因素,高频所对应的振型将迅速衰减,所以没有必要求解太高阶的频率。本文求解象鼻梁前四阶模态参数,并提取固有频率和对应的振型如图2所示。

图2 象鼻梁模态分析

由图2可知,前三阶固有频率对应的振型在变幅平面和回转平面内摆动;第四阶固有频率对应的振型开始出现扭摆。因此,可认为前三阶动态特性是象鼻梁的基频,对整机的起升、变幅和回转运动产生较大的影响。

2.2 刚柔耦合建模

根据上述分析,导出ADAMS所需的前三阶模态的中性文件MNF,替换ADAMS中象鼻梁刚性体,生成臂架系统刚柔耦合模型如图3所示。

图3 门座起重机刚柔耦合模型

3 门座起重机动力学仿真分析

在软件ADAMS环境中,对40 t/33 m型门座起重机臂架系统刚柔耦合模型添加驱动、约束和力。臂架系统中各构件主要以相对转动为主,因此添加旋转副约束。具体情况如下:臂架和小拉杆、臂架和转台、臂架和象鼻梁之间各添加一个旋转副;大拉杆和平衡梁、大拉杆和象鼻梁之间各添加一个旋转副。分别在变幅和变幅+回转两种工况进行动力学仿真,提取象鼻梁铰点处受力曲线。

3.1 变幅过程

起重机变幅过程是通过齿轮齿条驱动实现的。如图4所示,在ADAMS中通过对臂架施加转速驱动,具体加载函数表达式为:

step(time,0,0d,2,-90d)+step(time,40,0d,17,90d)

图4 臂架系统变幅运动仿真过程

门座起重机变幅过程中,臂架系统中臂架与象鼻梁铰点受力变化曲线如图5所示。由图5中可知,起重机象鼻梁铰点力最小约为250 t。启动时,由于重物具有水平惯性力,使铰点力达到300 t。当变幅结束时,铰点力会继续变化,直至重物摆动结束。

图5 变幅过程中臂架与象鼻梁铰点受力曲线

门座起重机变幅过程中,臂架系统中大拉杆与象鼻梁铰点受力变化曲线如图6所示,由图6中可知,启动时,铰点力达到了最大值,随着幅度变化,铰点力会逐渐减小。当变幅结束时,重物的偏摆使铰点力在50~150 t之间变化。

图6 变幅过程中大拉杆与象鼻梁铰点受力曲线

3.2 变幅+回转过程

回转运动是通过添加在机器房与大地的转动副上驱动实现的。如图7所示,起重机处于最大幅度33 m,回转速度为1.25 r/min。通过一个step函数,模拟回转运动的启动、运动、制动过程,同样要控制钢丝绳的偏摆角度。函数表达式为:

step(time,0,0d,4,-9d)+step(time,50,0d,8,9d)

图7 臂架系统变幅+回转运动仿真过程

变幅+回转过程中臂架与象鼻梁铰点的受力变化曲线如图8所示。由图8可知,铰点力在最大幅度时约为350 t;启动时,由于物品的水平惯性力,会使铰点力突变达到400 t;当变幅结束时,由于重物的摆动,铰点力会继续变化。

图8 变幅+回转过程臂架上铰点受力

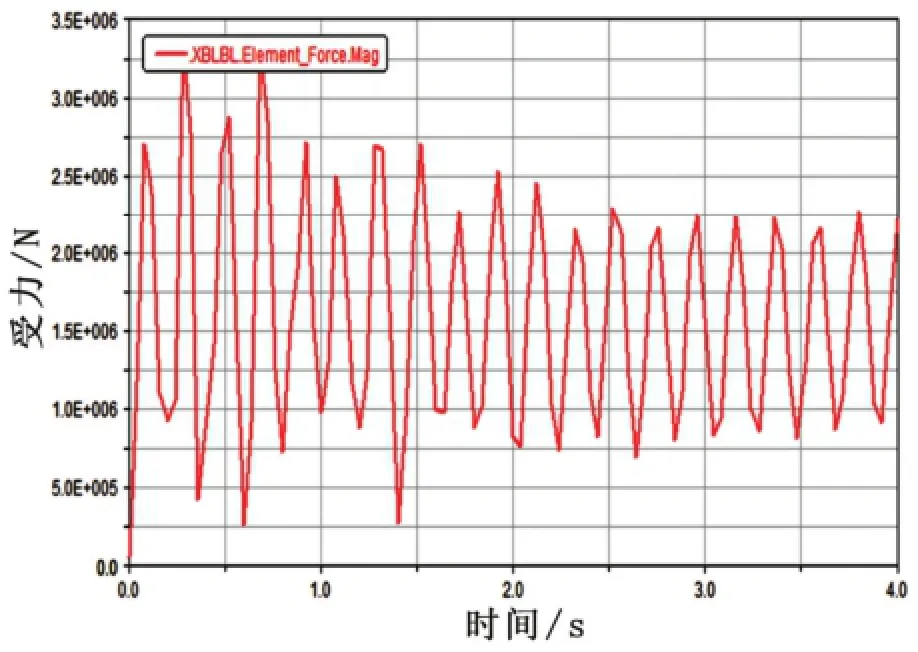

变幅+回转过程中大拉杆与象鼻梁铰点的受力变化曲线如图9所示。由图9可知,铰点的力在最大幅度时约为300 t,随着幅度的减小,铰点力很快衰减;当变幅结束时,物品的偏摆使铰点力在75 ~125 t之间变化。

图9 变幅+回转过程大拉杆与象鼻梁铰点受力

通过ADAMS的后处理功能,可形象的展示出不同工况下、不同时刻铰点力的变化情况。基于动力学仿真,可知在臂架系统运动过程中,铰点力的大小主要受起重机自重、货物偏摆载荷、风载荷和惯性载荷等因素的影响。变幅仿真过程中,臂架与象鼻梁铰点、大拉杆与象鼻梁铰点的最大值出现在最大幅度位置;而在变幅+回转联合仿真的过程中,最大力出现在启制动、偏摆角最大时。

4 结 论

本文以40 t/33 m门座起重机臂架系统为研究对象,基于有限元素法和机械动力学理论,借助Solidworks、ANSYS软件,完成了臂架系统中象鼻梁的模态分析。在此基础上,建立臂架系统的刚柔耦合虚拟样机模型,以ADAMS软件为平台,在变幅和变幅+回转两种工况下,对臂架系统进行动力学仿真分析,提取臂架系统关键部件象鼻梁铰点的瞬态动力学响应曲线图,并对曲线图各个阶段进行了分析,其仿真结果与臂架系统的实际受力相比,吻合度较高。此研究方法可为门座起重机臂架系统设计提供借鉴,同时,也为起重机强度校核提供一种新的思路。

参考文献:

[1] 李平,吴爱京,郭炜.MQ1625门座起重机门架结构动力学分析[J].装备制造技术,2015,13(2):112-116.

[2] 龚苏生,徐长生.门座起重机刚柔耦合动力学仿真研究[J].武汉理工大学学报:交通与工程版,2012,36(2):419-423.

[3] 上海港机重工有限公司.港口起重机设计规范[M]北京:人民交通出版社,2003.

[4] 全国起重机械标准化技术委员会.B/T3811-2008起重机设计规范[S].北京:中国标准出版社,2008.

[5] 李文杰,杨艳芳.虚拟样机技术在门座起重机设计中的应用.武汉:湖北工业大学出版社,2009.

[6] 郑见粹.港口多用途门座起重机综述[J].港口装卸,2000.

[7] 胡晓光,隋允康,丁克勤.基于虚拟样机的门式起重机动力学仿真分析.北京:科学导报,2010.

[8] 李献杰.门座起重机组合臂架系统强度和动力学分析[D].大连交通大学,2008.

Dynamic Simulation Analysis on Rigid-flexible Coupling of Portal Crane Boom System

Wang Yunzhe,Hu Haoliang

(Ningbo Special Equipment Inspection Institute, Ningbo Zhejiang 315600, China)

Abstract:Portal crane is urgently required in the field of port transportation etc., now an analysis is made for the dynamic characteristic of boom system adopted by portal crane.For deformation complexity of the boom system,a rigid-flexible coupling model has been established by relying on Solid Works, ADAMS and ANSYS software to carry out dynamics simulation of portal crane boom system under different work conditions.Relevant simulation analysis data are obtained, which serve as a theoretical foundation for realizing the dynamic design and optimization of portal crane boom system.

Key words:portal crane; boom system; rigid-flexible coupling; dynamic simulation

中图分类号:U653.921

文献标识码:A

文章编号:1004-9592(2016)02-0020-04

DOI:10.16403/j.cnki.ggjs20160205

收稿日期:2015-05-06

作者简介:王云哲(1988-),男,本科,主要从事特种设备检验与研究等。