安钢冶炼低锰钢脱锰工艺生产实践

张振申 徐党委 王中岐 郭永谦

(安阳钢铁股份有限公司)

安钢冶炼低锰钢脱锰工艺生产实践

张振申徐党委王中岐郭永谦

(安阳钢铁股份有限公司)

介绍了低锰钢冶炼过程脱锰生产实践,通过对铁水预脱锰和转炉冶炼脱锰的理论机理的研究,获得了解决实际生产问题的途径和措施。在不增加脱锰设备的前提下,采用氧化铁皮对铁水进行预脱锰,能够降低入炉锰含量,减轻了转炉脱锰负担,脱锰率达到47.83%;另外,通过优化转炉冶炼生产工艺,将转炉终点温度控制在1575 ℃~1620 ℃之间,能够提高转炉脱锰效率,降低转炉终点残锰含量,达到低锰钢对锰含量的要求。

脱锰氧化铁皮残锰含量生产实践

0 前言

安钢以往的钢材产品中,锰元素长期以来是作为一种有益的合金元素向钢中添加;但在最新研发的个别钢种中,锰元素不再是一种有益的合金元素,而是希望钢中的锰元素含量越低越好;譬如质量等级较高的原料纯铁,其成品对锰含量要求比较苛刻,不大于0.10%。就目前高炉铁水锰含量情况来说,绝大多数在0.30%~0.50%之间,如直接入炉,采用正常转炉工艺,则转炉终点残锰含量相对较高,无法满足最终产品熔炼成分技术要求。为尽快研发低锰钢系列产品,本文作者对铁水预脱锰和转炉冶炼脱锰机理进行研究,在不增加脱锰设备的前提下,寻找解决问题的手段和措施,获得合理的生产低锰钢的工艺路径。首先采用铁水预脱锰的手段,减轻转炉脱锰负担,将铁水中锰含量降低到转炉冶炼能够达到残锰最低的合理范围;同时通过优化转炉冶炼生产工艺,提高转炉脱锰效率,降低转炉终点残锰含量;从而进行低锰钢的生产实践。

1 设备装备及原材料情况

低锰钢冶炼主要在安钢第二炼轧厂生产,其冶炼生产装备主要有:铁水预处理、150 t顶底复吹转炉、LF精炼炉、RH真空精炼和双流板坯连铸机或七机七流方坯连铸机。铁水预处理仅具备脱硫、扒渣功能,没有脱硅、脱磷及脱锰等铁水预处理功能。正常经过铁水预处理后,入炉铁水硫含量能够达到不大于0.001%的水平。

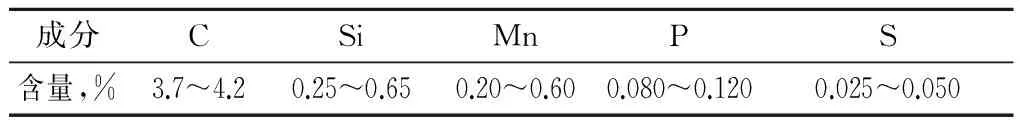

另外,冶炼低锰钢的转炉原材料主要是高炉铁水和自产废钢,其中铁水中锰含量大多数在0.30%~0.50%之间,具体的铁水化学成分见下表1所示。

表1 铁水化学成分

2 理论依据

安钢在现有铁水锰含量和转炉操作工艺条件下,无法直接将铁水入炉吹炼,获得较低的转炉终点锰含量。笔者首先对锰元素的氧化还原反应从理论上进行研究,从而确定一种合理的生产工艺路线和转炉操作工艺,冶炼低锰钢。

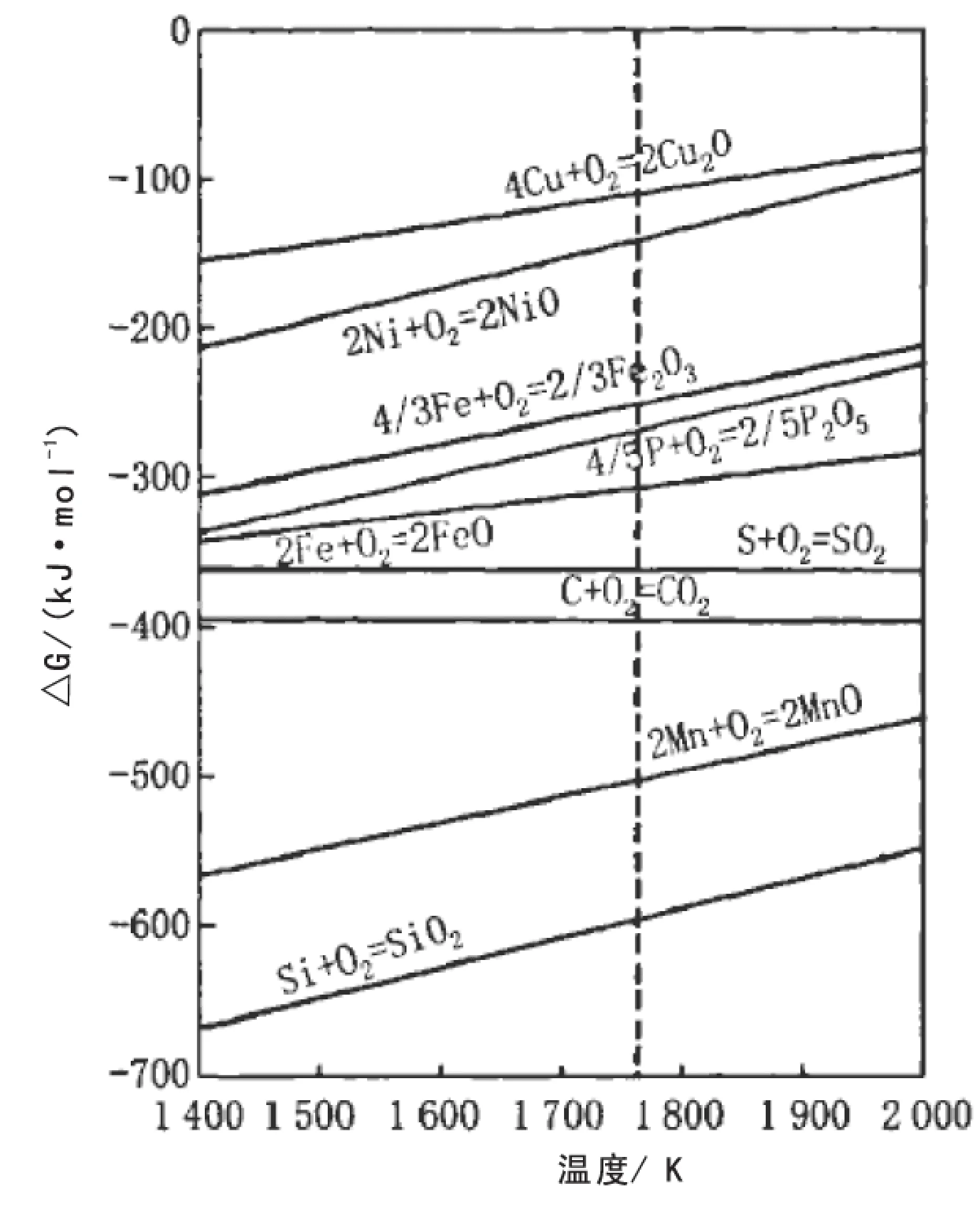

锰作为一种金属元素,只能通过氧化造渣的方式,从铁水或钢水中分离出来;其氧化—还原反应的关键是向冶金体系提供氧以及氧向反应区的传递,实现铁水中杂质元素的直接或间接的氧化。其中直接氧化是用氧化性气体,如O2、空气、CO2或H2O等与铁水直接接触,以氧化铁水中杂质元素的一种方法;而间接氧化是氧靠炉渣中的氧化物不断向铁水中传递来实现的。铁水脱锰方式的选择,通常受限于现场设备、环境、脱锰所用原料的条件等。安钢铁水预处理仅具有脱硫功能,不能实现向铁水中通入氧化性气体,直接氧化锰元素;另外该种方式也存在一定的安全隐患;因此选择间接的铁水脱锰具有很大的可行性。从冶金工艺中常见的几种氧化物氧势图(如图1所示)来看[1],生产现场具有常见的脱锰原材料-氧化铁皮,而且该脱锰剂不需要二次加工,可以直接向铁水中加入,与铁水中锰元素反应,很容易实现和操作。

图1 几种金属的氧势图

此外,铁水在转炉吹炼过程,氧化氛围条件下,锰元素将在钢渣界面上发生氧化反应,其反应式如下[2]:

[Mn]+(FeO)=(MnO)+[Fe]

(1)

由式(1)可得出反应的平衡常数为:

lgK=6440/T-2.95

(2)

锰的分配比:

(3)

由式(3)可见,降低温度,能够提高熔渣的氧化能力及降低γMnO可促进熔液中锰氧化。而在转炉冶炼过程中,铁水中[Mn]与[Fe]的氧化性相近,在熔炼初期很容易被大量氧化,但在熔炼后期,温度很高时,K将减小,锰的氧化趋于平衡,同时由于碳的强烈氧化,熔渣的FeO量降低,这时容易发生锰的还原。为获得较低的锰含量,达到产品要求,在转炉冶炼后期一定要防止回锰现象的发生。

3 脱锰措施及工艺路线

3.1脱锰措施

针对影响转炉终点残锰含量的因素,为浇注钢水中的锰含量尽可能的低,应采取以下几点措施:1)保证入炉铁水锰含量降低到合适的含量;2)控制转炉冶炼终点氧活度和熔渣量,增大锰的分配比LMn;3)控制转炉终点温度,防止冶炼后期回锰;同时减少出钢下渣量,防止渣中的氧化锰与强脱氧剂发生还原反应回锰。

3.2生产流程及工艺

根据原材料的实际成分和理论分析,低锰钢的冶炼生产工艺流程为:折铁位铁水脱锰→铁水预处理站脱硫→150 t转炉顶底复合吹炼→LF精炼→RH真空精炼→常规双流板坯连铸机→板坯库板坯下线检查。

具体脱锰冶炼工艺包括以下几个步骤:

1)先向铁水罐中折入一定量的铁水,再向罐中加入脱锰剂,再向罐中折入剩余的铁水。

待反应完之后,进脱硫站扒渣,脱硫等。最终保证入炉铁水Si:0.10%~0.50%,Mn≤0.30%,[S]≤0.001%;将脱硫之后的渣扒干净,并保证亮面大于98%。

2)转炉造渣采用特级石灰,碱度控制在3.5以上,终点温度控制1580 ℃~1620 ℃之间;可通过加入低硫返矿和自产锰含量较低的废钢调节冶炼温度,提高脱锰效率、降低残锰含量。为保证终点C、P、Mn、S和温度符合要求,允许采取双渣法或二次倒炉补吹法。出钢不加脱氧合金及合金料,只加入一定量的石灰和钢包改质剂,并采用挡渣棒和滑板配合挡渣,严格控制下渣,防止后道工序发生回锰现象。

4 生产实践效果及分析

4.1铁水预脱锰

在冶炼相同终点C含量([%C]≤0.05)的条件下,铁水锰含量低于0.30%时,转炉终点残锰含量明显较低,大多数炉次均能满足低锰钢的要求;而当铁水锰含量高于0.30%以上时,转炉终点残锰含量也较高,绝大多数炉次转炉终点锰含量不能够满足低锰钢的技术要求;其铁水锰含量与转炉终点残锰含量分布图,如图2所示。

图2铁水锰与转炉终点残锰含量分布图

为降低转炉脱锰负担,在不增加铁水预处理设备的前提下,满足成品锰含量的技术要求,需对铁水进行脱锰预处理。从几种金属的氧势图来看,可以采用常见的氧化铁皮作为脱锰剂,其组元由FeO、Fe3O4、Fe2O3及其它合金元素的氧化物组成,具体成分见表2。为保证铁水脱锰效果,需先向铁罐中折入一定量的铁水,其次加入脱锰剂,最后向铁水罐中倒入剩余铁水进行脱锰。一方面先折入铁水能够起到熔剂作用,将氧化铁皮熔化;另一方面,再向铁水罐中折铁可以起到搅拌的效果,增大氧化铁与铁水中锰元素的反应界面,提高脱锰效率。

表2 脱锰原料氧化铁皮组元含量 / %

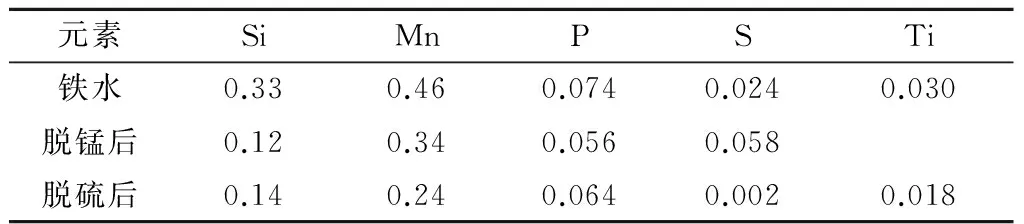

从采用该种方法实际生产中,达到了铁水预脱锰的目的和效果,见表3。锰含量从0.46%脱到0.24%,脱锰率达到了47.83%。此外,从表3脱锰和脱硫过程成分来看:脱锰过程,氧化铁皮同时具有预脱硅、脱磷和脱钛的能力;在扒除脱锰渣过程中,铁水中锰元素进一步被氧化。但在随后的脱硫过程,部分没有扒净脱锰渣中的P又被还原至铁水中。

表3 铁水脱锰脱硫过程成分 /%

4.2转炉脱锰及优化

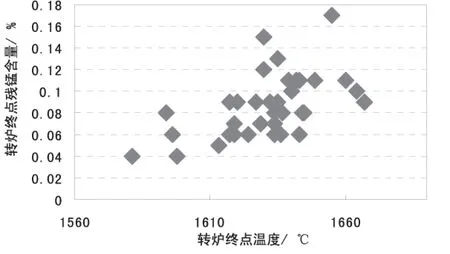

安钢150 t转炉具有顶底复吹和副枪功能,能够监控冶炼过程,控制终点出钢温度,测量转炉终点氧活度。冶炼与低锰钢转炉要求C含量相同的钢种时,转炉终点温度通常控制在1580 ℃~1680 ℃之间,终点氧活度含量在600 ppm~1100 ppm之间,其残锰含量与终点温度和氧含量的关系统计分布分别如图3和图4所示。

图3 转炉终点温度与转炉残锰含量分布图

图4 转炉终点氧活度与残锰含量分布图

从图3可以看出,当转炉终点温度控制在1620 ℃以上,终点锰含量较高,无法保证最终产品锰含量的要求;只有通过优化转炉冶炼工艺和操作方法,控制合适的转炉终点温度,才有可能降低终点锰含量。从公式(2)可以计算出平衡常数随温度的变化趋势,如图5所示。锰元素反应平衡常数K随温度的升高呈下降趋势;进一步从公式(3)可知,锰的分配系数也随温度的升高而降低。因此当降低转炉的终点温度,能够有效地控制了转炉出钢时的残锰含量,其优化后转炉终点温度与残锰含量之间的关系,如图6所示。

图5锰反应平衡常数

图6 转炉终点温度与转炉残锰含量分布图

从图6与图3对比分析可知,转炉终点温度降低到1620 ℃以下冶炼,与高温冶炼相比,转炉终点锰含量大约降低了0.03%;这主要是由于转炉终点温度较高时,冶炼后期会发生“回锰”现象,从而终点残锰含量较高;而降低转炉冶炼终点温度,减少了回锰。

5 结束语

冶炼过程锰含量为达到低锰钢技术要求,进行了铁水脱锰工艺和转炉冶炼工艺优化生产实践。一方面,通过铁水折罐过程中加入适量的氧化铁皮,能够起到脱锰的作用,脱锰率达到47.83%;这减轻了转炉脱锰的负担,从而降低转炉残锰含量。同时,也具有脱硅、脱磷和脱钛的能力。

另一方面,通过优化转炉生产工艺,将出钢温度控制在1575 ℃~1620 ℃之间,提高了锰与氧化铁反应的平衡常数;此外,增加渣量,降低渣中氧化锰含量,提高锰的分配系数,有利于锰被氧化,降低残锰含量,并防止转炉冶炼后期发生回锰现象,能够保证成品锰含量要求。

[1]张晨.铁水脱锰剂的选择[J].钢铁研究,2008, 36(3):4-6,39.

[2]黄希祜.钢铁冶金原理(修订版)[M].冶金工业出版社,1997:194.

PRODUCTION PRACTICE OF DEMANGANIZING PROCESS FOR SMELTING LOW MANGANESE STEEL IN ANYANG STEEL

Zhang ZhenshenXu DangweiWang ZhongqiGuo Yongqian

(Anyang Iron and Steel Stock Co., Ltd)

This article describes the production practice of demanganization process for smelting low manganese steel。 Through the study of the theory of the mechanism of iron and manganese removal pre-smelting manganese removal, the ways and measures are achieved to solve practical production problems. Without increasing the premise demanganization equipment, the oxide scale is used to pre-demanganize for the hot metal。The demanganization rate is 47.83%。That can reduces the furnace manganese content and the converter demanganization burden。In addition, by optimizing the smelting production process, the end temperature of the converter is controlled between 1575 ℃ and 1620 ℃, which can be improved manganese removal efficiency, lower the residual manganese content of the converter, reaching the requirements of the low-manganese steel.

demanganizationoxide scaleresidual Manganese contentproduction practice

联系人:张振申,高级工程师,河南.安阳(455004),安阳钢铁股份有限公司技术中心;2016—1—19