安钢冷轧弯辊优化改造

程浩 胡伟平 刘威 杨磊 蔡征

(安钢集团冷轧有限责任公司)

安钢冷轧弯辊优化改造

程浩胡伟平刘威杨磊蔡征

(安钢集团冷轧有限责任公司)

弯辊是有效改善钢板板形的方法,针对安钢冷轧厂轧辊弯辊及其原理,通过对弯辊振动的改造,解决了中间辊弯辊振动问题带来的各种影响,有效改善钢板板型,使板型达到理想的效果。

关健词冷轧弯辊振动

0 前言

液压弯辊是调整轧辊弯曲变形的一个主动方法,其主要特点是使用灵活、响应速度快,可以有效地减小板形凸度、改善带钢平直度、提高生产率及降低辊耗等,因此液压弯辊装置已成为板带轧机上应用最广泛的板形调节手段,一些先进的机型如HC轧机CVC轧机等只有与液压弯辊技术配合才能最大程度地发挥其板形调节能力。只要根据具体的工艺条件来适当地选择液压弯辊力,就可以有效改善板形。安钢集团冷轧有限责任公司就采用了先进的HC型轧机,是由中国一重集团提供。使用中发现中间辊弯辊画面上各个机架压力传感器传回的数字量波动较大,生产过程中也常出现中间辊弯辊现场振动现象,为了彻底解决了中间辊弯辊振动问题带来的各种影响,有效改善钢板板形,弯辊问题亟待解决。

1 弯辊原理

安钢冷轧轧机示意图如图1所示。该轧机具有中间辊横移、工作辊中间辊弯辊、压下倾斜、精细化分段冷却等板形调控手段是冷轧中应用最广泛的机型之一。

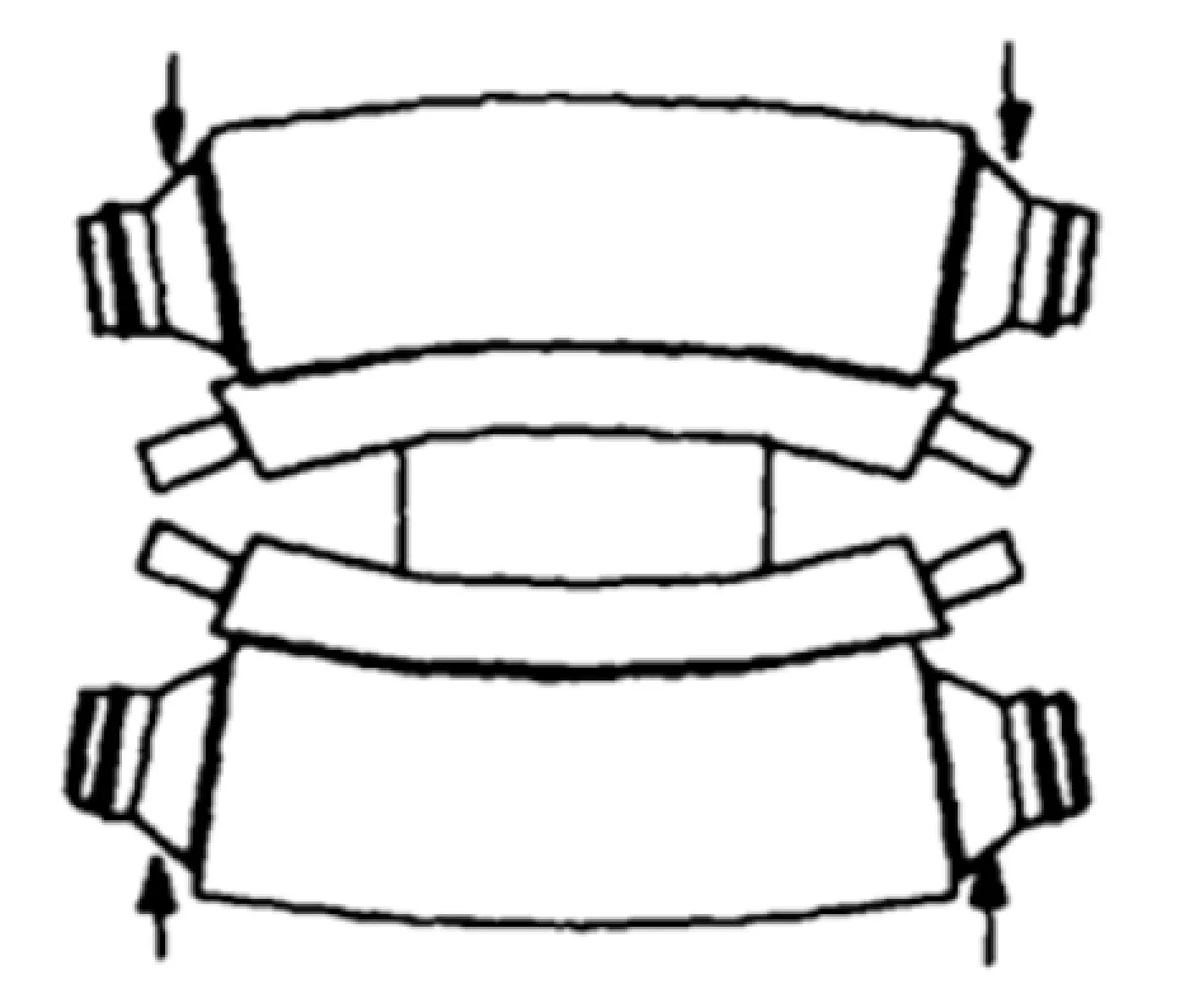

液压弯辊的基本原理是:通过向工作辊或中间辊轴颈施加液压弯辊力,来瞬时地改变轧辊的有效凸度,从而改变承载辊缝形状和轧后带钢的延伸沿横向的分布,以补偿由于轧制压力和轧辊温度等工艺因素的变化而产生的辊缝形状的变化,保证生产出高精度的产品。由于工作辊表面直接与带钢接触,构筑了带钢横截面形状。弯辊力对带钢断面的影响如图2所示。

图1 冷轧轧机示意图

2 弯辊问题

安钢冷轧轧机在轧制过程时中间辊弯辊振动次数非常多,而且很严重。弯辊振动后,轧机辊缝不能及时摆到设定位置,使轧机无法进行正常板形控制,严重了会使轧件直接报废。该隐患还严重影响弯辊坏。再不到两个月的时间里先后发生了两次压力传感器的损坏,电脑操作界面(HMI)压力传感器如图3所示。

(a) 板形为双边浪示意图

(b) 板形为中间浪示意图

图3 电脑操作界面压力传感器示意图

从图3可以分析出,压力传感器一旦损坏轧机是无法工作,直接导致轧机辊缝的抬开,因为该压力传感器在轧机内部,更换起来难度很大,最少需要5个小时,严重影响轧机的轧制节奏。

3 改造措施

因为弯辊缸的振动,经常会发生该压力传感器的损坏基于安钢冷轧弯辊控制比较复杂,我们根据:安钢冷轧机弯辊控制比较复杂,我们基于弯辊力控制原理分析决定通过程序优化改造和现场改造两个部分来实现本次的改造措施。

3.1弯辊力的基本控制原理

(1)弯辊力控制是一个基于力计算的闭环控制,当前给定是一个固定给定值,力的反馈计算根据现场实际检测压力计算,其控制框图如图4所示(图中油缸即为液压缸)。

图4 弯辊压力闭环控制

弯辊控制原理如下:根据板材边部起浪程度不同给定一弯辊力,传感器将实际采集到的弯辊力反馈回来,把反馈值同给定作比较,PID调节器运作使两者的差值不断缩小,同时输出一定的电流给执行器,执行器(这里的执行器为伺服阀)动作,从而驱动液压缸动作。如此传感器不断采集,不断比较,PID调节器不断修正,直到给定与反馈达到平衡,执行器输出为零,液压缸不再动作。当给定再次增减时,反馈随之增减,执行器驱动液压缸也跟随其移动,从而使轧辊正弯或负弯程度发生变化,直至反馈与给定再次达到平衡,最终达到控制板形的目的。其中安钢冷轧机的弯辊力给定是两个固定数为40 KN和475 KN。

(2) 冷轧机的弯辊力是通过液压缸的无杆腔和有杆腔的压力偏差值计算得出的,如下式:

F弯辊力= F无杆腔- F有杆腔

=P(压力检测值) ×S(无杆腔的面积)×N(缸的数量)-P(压力检测值) ×S(有杆腔的面积)×N(缸的数量)

式中,P的压力检测是通过装在无杆腔和有杆腔的压力传感器检测得来的,N代表了液压缸的数量,S代表了液压缸内的塞杆腔的面积。

3.2程序改造部分

通过弯辊力的控制原理分析,我们可以看出要想实现弯辊力控制系统精度的提高,只要使弯辊力的反馈和给定通过比较使两者的差值不断缩小,不断采集,不断比较,再通过PID调节器的不断修正,使给定和反馈达到理论上的极大平衡,就能使弯辊力控制精度得到极大地提高。因此我们决定通过弯辊力的反馈和PID调节器的计算优化两个方面对程序进行优化改造。由于安钢冷轧机的一级和二级自动化控制系统采用的是日本的TMEIC公司的东芝控制器来实现的。PLC硬件是采用的日本东芝公司NV系列的产品,PLC软件是美国GE公司的V-TOOL系列软件,相对于国内普遍采用的西门子自动化控制系统较为封闭,可供使用的资料和软件较为少见。因此我们再和TMEIC公司的工程师沟通后,再可修改的PLC程序中增加了两个优化模块。

(1)弯辊力的反馈,因为现场的压力传感器装的位置离液压缸较远,所以我们不仅更改了压力传感器的位置还在程序中增加了根据弯辊力计算公式得出的反馈模块,程序如图5所示。

图5 弯辊力的反馈计算

通过图5中的弯辊力的反馈计算再和压力传感器测出的弯辊力的反馈值进行比较,将该比较值再和弯辊力的给定进行比较来达到反馈和给定差值的缩小的目的来提高控制精度。

(2)优化PID调节器,通过修改PI调节,来达到控制阀门输出响应,提高控制精度的目的,所以我们增加了以下程序的更改。

PLC程序中在弯辊力的计算时有两路输出,一路直接将信号值经过计算进行输出,另一路经过平均计算输出。程序图如图6所示。

图6 PID调节器优化

将程序中 P增益修改后,相当于对阀门开口度进行计算。将弯辊力的偏差值转化成输出百分数。当P增大时阀门开口度大,当P减少时阀门开口度小。这样通过调节P增益系数就达到了控制阀门开口度的精度,来提高弯辊力的控制精度的目的。

3.3现场改造部分

因为以前弯辊缸的压力传感器都是在轧机平台的阀台上,离各个机架的弯辊缸的距离较远,影响了信号的传输及反馈,间接也影响了弯辊缸的控制精度,造成了弯辊缸的振动所以为了改善弯辊的控制精度、减少振动,将弯辊缸的压力传感器从轧机平台移到弯辊缸附近。

通过前期大量准备工作,改造所需要的大量电缆、施工人员以及线路规划都准备好后,利用检修期间开始了对各个机架中间辊弯辊压力传感器进行改造。首先对轧机平台上现场I/O柜进行停电,然后拆除轧机顶部平台各个机架的中间辊弯辊压力传感器及端子箱内部接线,然后将各个机架的中间辊弯辊压力传感器移至事先预定好的中间辊弯辊缸附近,因为压力传感器自带电缆较短,需要在各个机架间加装中间端子箱,通过事先准备好的电缆和图纸,对应轧机平台上的原来压力传感器接线端子号通过中间端子箱对现场压力传感器进行一一对应接线并较线。完成所有压力传感器的换位和接线工作后,紧接着通过观察静态环境下的中间辊压力传感器数值,得到了预期效果。接下来就需要观察在生产过程中压力数字波动是否降低是否到达预期效果。改造完毕后,电脑HMI中间辊弯辊画面上各个机架压力传感器传回的数字波动明显减小,生产过程中再也没出现中间辊弯辊现场振动现象,改造达到了预期效果,彻底解决了中间辊弯辊振动问题带来的各种影响。

4 改造后效果

(1)弯辊振动由改造前的5 min,改为项目实施后无振动现象的发生,弯辊系统的响应时间也小于等于50 ms,满足了弯辊精度保证值的要求。轧机弯辊的保证值如图7所示。

图7 系统响应时间

(2)带钢的平直度也达到了要求,具体情况见表2。

表2 轧制表

从表2可以看出每卷带钢平直度基本上都达到或接近3.28,满足了带钢的板形要求。而在改造前带钢平直度基本都在4.5到4.2之间,改造后大大提高了带钢的平直度控制,达到了带钢板形的控制要求。

5 结束语

安钢冷轧轧机中间辊弯辊控制优化设备主要从一级自动化、仪表自动化等设备系统的两个方面进行优化配置及技术改造,经过优化改造,提高了安钢冷轧轧机弯辊整体控制精度;其中,弯辊很大的提高,板形得到了很好地控制,为薄规格轧制奠定了良好的设备基础。改善了设备工作条件;大大减少了设备故障停车时间;改造完成后无故障时间发生,无突发停车时间,稳定了轧制节奏,保证了生产的顺利进行。提高了设备作业率和成材率;延长了设备使用周期,节省了大量材料备件费,很大程度地实现了效益最大化。

[1]王栋. 莱钢冷轧轧机弯辊控制系统分析[J].冶金行业解决方案,2012,5:11-12

[2]王淑英.电器控制与PLC控制技术[M].北京:机械工业出版社,2005:219-223

BENDING ROLL OPTIMIZATION FOR THE COLD MILL IN ANYANG STEEL

Chen haoHu WeipingLiu weiYang leiCai zheng

(Group of cold rolling plant of Anyang Iron and Steel Co., Ltd)

Bending roll is an effective way to improve strip shape. In this paper, based on the bending roll and its principle used in the cold mill of Anyang Steel, the influence of the vibration of the middle roll bending is solved by the transformation of bending vibration, thus effectively improve the steel plate shape.

cold rollingbending rollvibration

联系人:程浩,工程师,河南.安阳(455004), 安钢集团冷轧有限责任公司 ;2016—1—29