4LB-0.6半喂入水稻联合收割机升降割台连杆优化设计*

孔朵朵,尹 健,肖 龙

(贵州大学 机械工程学院,贵州 贵阳 550025 )

4LB-0.6半喂入水稻联合收割机升降割台连杆优化设计*

孔朵朵,尹健,肖龙

(贵州大学 机械工程学院,贵州贵阳550025 )

对4LB-0.6半喂入水稻联合收割机升降割台连杆机构提出了设计,得出了连杆安装尺寸与长度尺寸。将上下转臂连杆宽度厚度作为可变参数,通过SolidworksSimulation对割台虚拟样机简化机构工作位进行了108种设计情形的参数化设计算例有限元分析,列举出了上下转臂各设计情形最大应力历史图表、最大合位移历史图表。通过加权法综合分析法对于体积、最大应力、最大合位移评价指标进行综合处理,得出了最优设计情形,质量减轻43.42 %。

割台连杆,优化设计,加权综合分析法

0 引言

山地小型半喂入水稻联合收割机割台整体紧凑,主要实现谷物分禾、扶禾、茎干切割、谷物的输送等工作。割台悬挂于机架前方通过连杆与机架相连,由液压缸或电动推杆提供动力实现割台升降以完成割台不同工况下的位置要求[1-2]。

收割机割台的优化设计,对于水稻联合收割机小型化起着关键作用。割台升降装置是连接割台与机架的主要元件,也是割台工作状态转变的主要功能元件之一。升降装置在工程机械和农业机械中都被广泛使用。通过有限元方法对于升降装置进行优化设计可以有效的减轻升降装置零件的质量,提高升降装置的可靠性,加快样机的设计、验证周期。

1 割台升降装置设计

1.1升降装置设计要求

山地小型半喂入水稻联合收割机主要实现在我国南方丘陵地区对分散、小地块水稻田进行收割作业[3]。由于地形限制,要求该种收割机有较好的转运能力与地形适应能力[4]。割台作为收割机一个重要的部件,提出以下要求。

1)有较大范围的提升空间;

2)满足一定割幅的割刀竖直运动;

3)与机架连接稳固。

较大范围提升可以提高收割机通过性;割刀满足一定割幅竖直运动,提高割台收割的适应性;保证机架与割台连接稳固,提高整机可靠性。

1.2割台升降原理设计

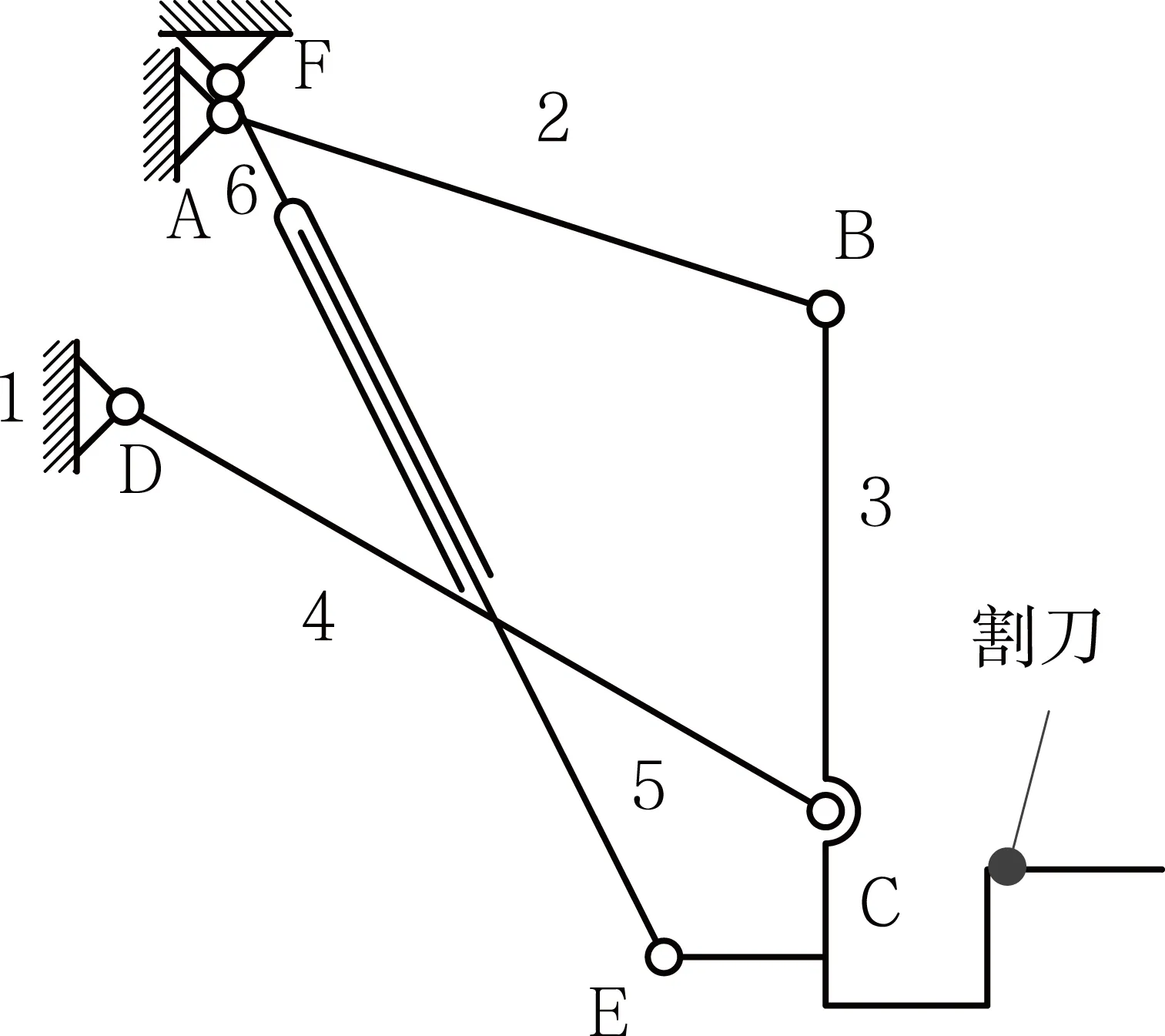

实现割台的升降调节有多种方案,为了达到割台模块化设计与割台连接的稳固性要求并满足割刀运动条件,采用四连杆机构。原理示意图如图1所示。

图1中1为机架,3为割台,2和4分别为上转臂与下转臂,5和6是电动推杆。2、4各使用一对沿割台左右对称布置使割台受力均匀。

1.3割台升降装置尺寸设计

割台升降装置需要设计的尺寸有:上下转臂长度、与机架、割台的铰接安装位置、电动推杆在机架和割台上的安装位置。设计要满足以下几方面要求:

图1 割台升降装置示意图Fig.1 Sketch map of cutting table lifting device

1)机架和割台上其它零部件的布局,避免零部件之间在运动过程中发生干涉。同时要考虑到结构的合理,以及整机的紧凑;

2)正常情况下割刀与地面距离为110 mm(不考虑轮胎陷入泥土的深度),此时割刀同地面水平[1]。割台微量提升可以实现割幅提高,割台最大提升高度距离地面230 mm。

在机架和割台上确定铰接的位置,通过作图法对割台上转臂和下转臂进行设计,确定上转臂的长度为L1=195 mm,下转臂的长度L2=255 mm[5]。如图2所示。

图2 割台升降装置尺寸Fig.2 Size of cutting table lifting device

2 基于Simulation的上下转臂设计算例分析

2.1建立虚拟样机模型

通过Solidworks分别对机架、割台、升降连杆建立模型,并对零部件进行虚拟装配。

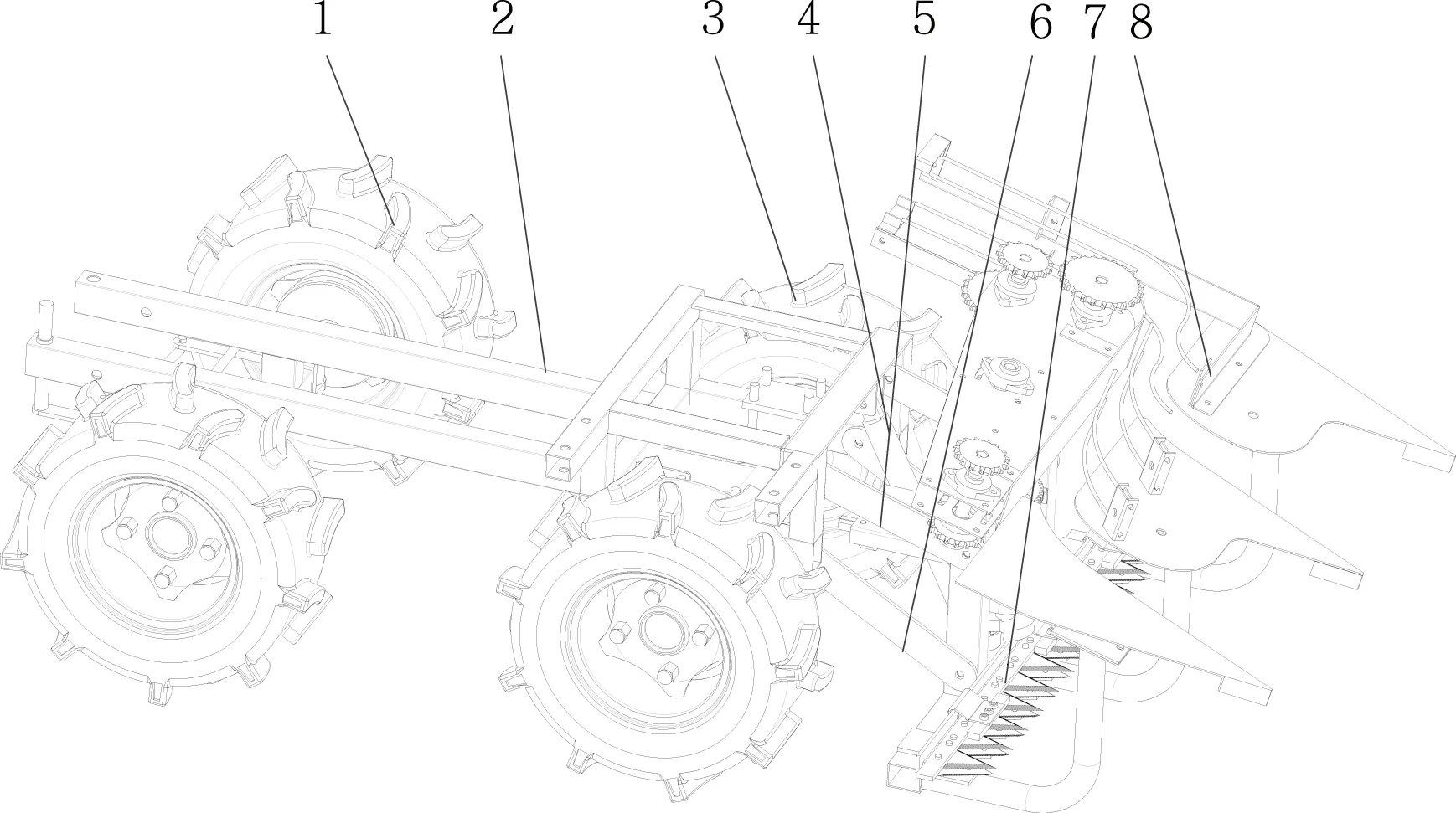

1-后转向轮部件;2-机架;3-前驱动轮部件;4-电动推杆; 5-割台上转臂;6-割台下转臂;7-割刀组件;8-割台图3 割台机架装配Fig.3 Cutting bench assembly

2.2升降机构受力分析

在对机械进行受力分析时,对于低速机械,因为其惯性力小故常略去不计,此时对机械只做静力分析;对于高速机械,因为机械惯性力很大,必须考虑惯性力的存在,要对机械做动态静力分析。由于割台升降装置运动缓慢,常处于一个状态,故只对本机器做静力分析[6]。

2.3设计算例分析前处理

Solidworks Simulation是一款基于有限元的技术分析软件,使用该软件一般遵循四个过程:1)建立数学模型;2)建立有限元模型;3)求解有限元模型。将Motion动态力学分析中得到的载荷载入到Simulation中,可以建立设计算例进行参数化算例分析,通过列举历史结果来分析机各参数组成模型的应力、应变、变形情况,以便求取最优设计[7]。

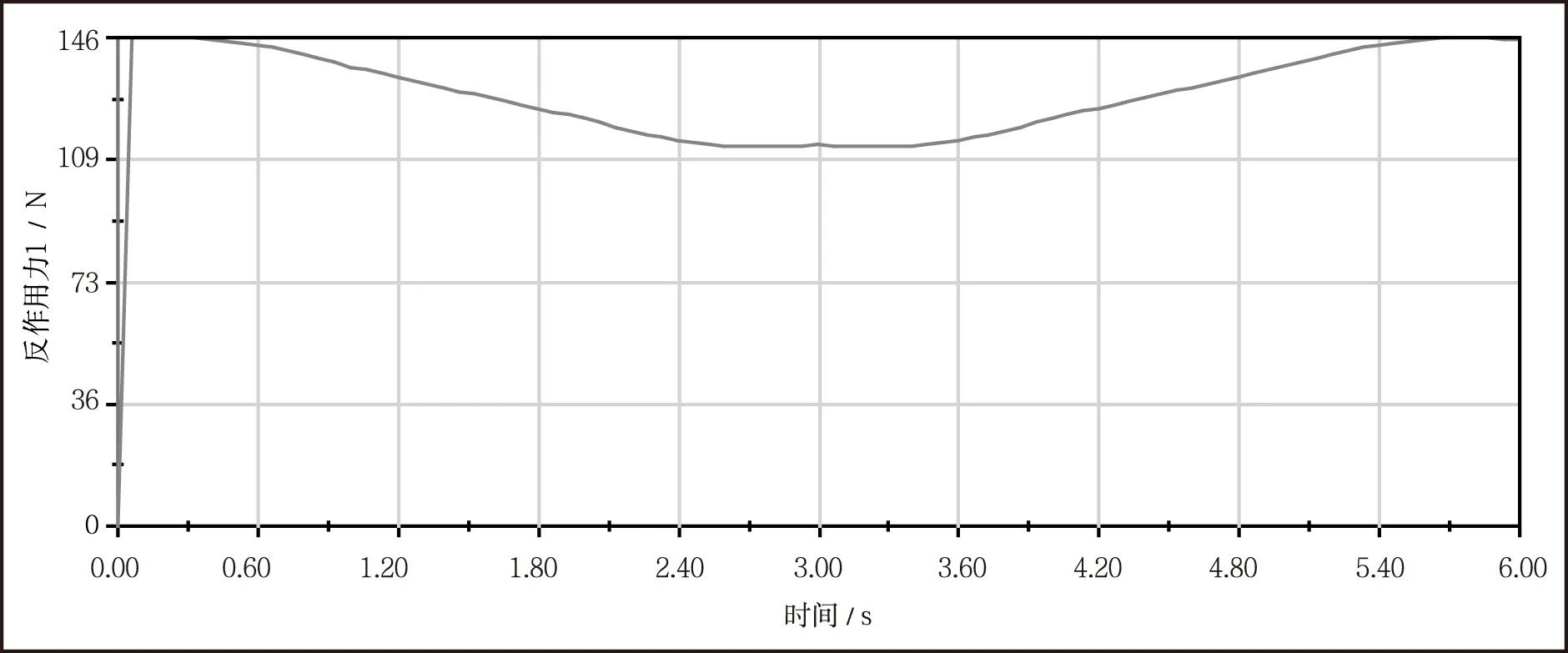

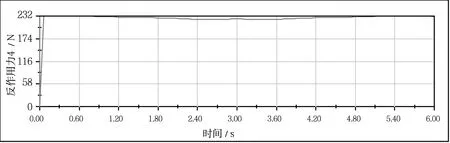

图4、图5分别为上、下转臂与机架铰接处所受反力情况。通过两张受力变化图得出,上转臂和下转臂都是割刀与地面处于水平位置时所受力最大,整个过程中力变化小,使用初始位置上下转臂受力情况分析就可以满足设计要求。

图4 上转臂受力变化Fig.4 Force change of upper arm

图5 下转臂受力变化Fig.5 Force change of lower rotating arm

为减少分析量加快分析速度将三维模型简化,割台的重量通过施加力替代,并假设电动推杆处于固定状态,将电动推杆和机架做固定处理;上下转臂与机架连接处设置固定铰链夹具,割台横杆和电动推杆采用销连接,割台立柱和上下转臂采用销连接。在割台上施加割台重量F=245 N的力。如图6所示。

图6 简化前处理Fig.6 Simplified pretreatment

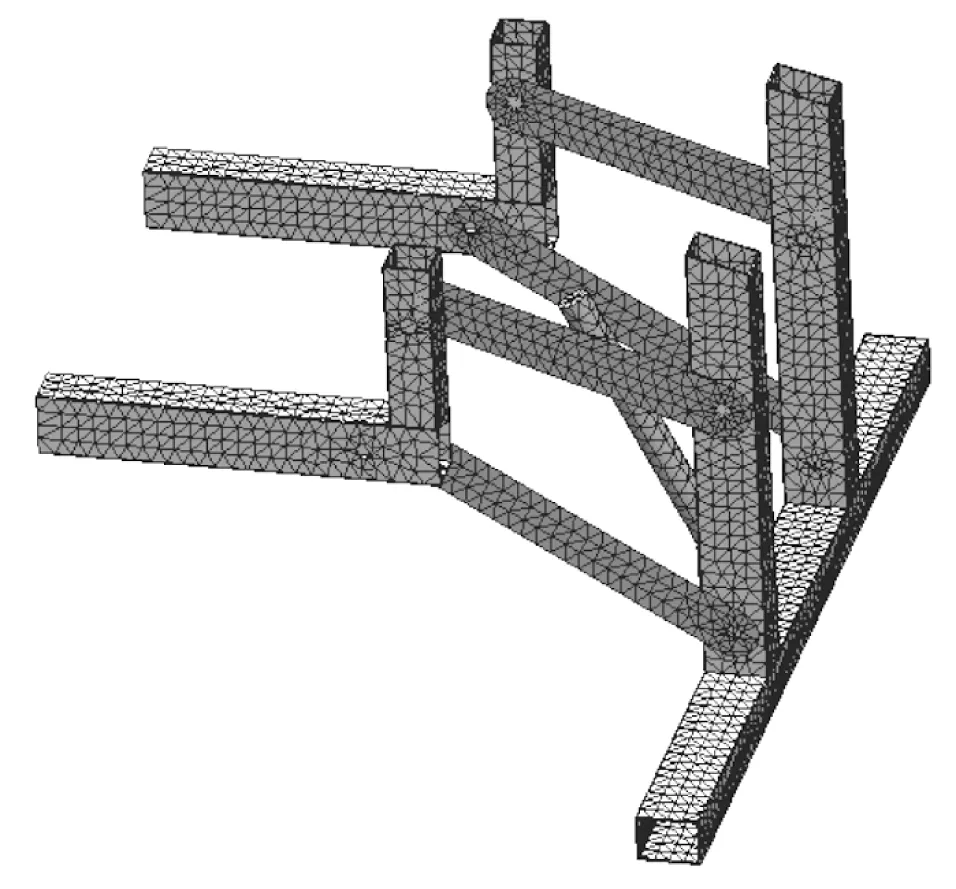

统一给所有零件添加材料屈服强度为235 MPa的材料Q235B。采用标准方式进行划分网格,网格设置为整体大小10 mm,如图7所示。由于零件简单自动生成的网格能够满足精度要求。

图7 化分网格Fig.7 Divide grid

图8 某一情形有限元分析结果Fig.8 Finite element analysis results of a case

2.4建立参数设计算例

建立设计算例,四个参数分别为上转臂厚度d1、上转臂宽度D1、下转臂厚度d2、下转臂宽度D2。如图9所示,参数采用离散值如表1。

图9 升降连接转臂Fig.9 Lifting connecting arm 表1 设计参数 Tab.1 Design parameters

参数d1D1d2D2取值/mm3、4、530、32、34、36、38、403、4、530、32、34、36、38、40

四个参数随机组合得到一种情形,计算可得:

n=d1×D1×d2×D2=324种情形。为了在制造和采购上方便上下转臂采用同样厚度的板材,即d1=d2,这样就可以通过三个算例每个算例36种情形进行计算,分析时间缩短。

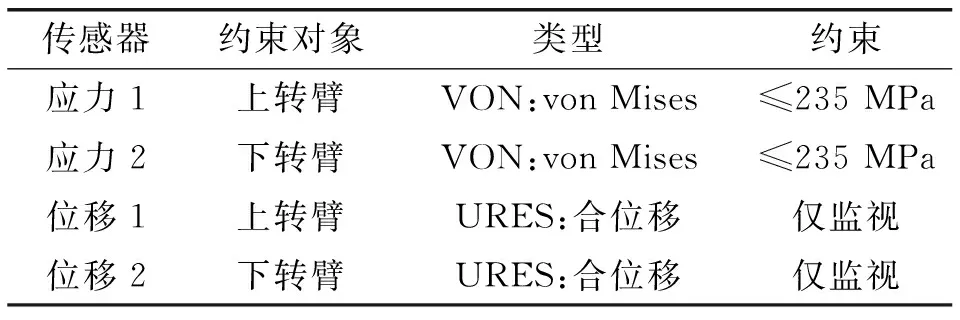

建立四个局部传感器进行约束,应力1位移1分别监测上转臂的最大应力和最大变形位移,应力2位移2分别监测上转臂的最大应力和最大变形位移,如表2所示。

表2 设计约束Tab.2 Design constraints

对三个算例进行计算,得到108种情形结果,其中一情形有限元分析结果如图8所示,分别列举这些情形的最大应力和位移图,如图10所示。

3 加权法综合评价设计情形

3.1建立加权综合评价模型

通过108种情形Simulation设计算例分析,得到了上下转臂最大应力与最大变形合位移结果数据。

图10 监测情形应力位移结果Fig.10 Result of stress displacement of monitoring case

结果表明每种情形都能够满足使用条件,但并不是最优。最大应力和最大合位移并不呈现相同方向收敛变化,无法直观根据二者结果选择最优设计。综合考虑最大应力α、最大合位移s、上下转臂体积v1、v2为评价对象,即有108个评价单元,3个评价考虑对象(将二者体积相加作为一个考虑对象),构成一个108×3阶矩阵,记Xij(i=1、2、3…108,j=1、2、3)为第i种情形第j种评价对象的评价结果[8]。

(1)

式中:Wj——评价权重;Xij——评价指标标准化值;Ei——综合评价结果。

采用线性插值法对评价指标进行标准化,线性插值法适合于呈正态分布和非正态分布分布评价值的标准化,线性插值法如公式3所示[9]。

(2)

3.2模型计算

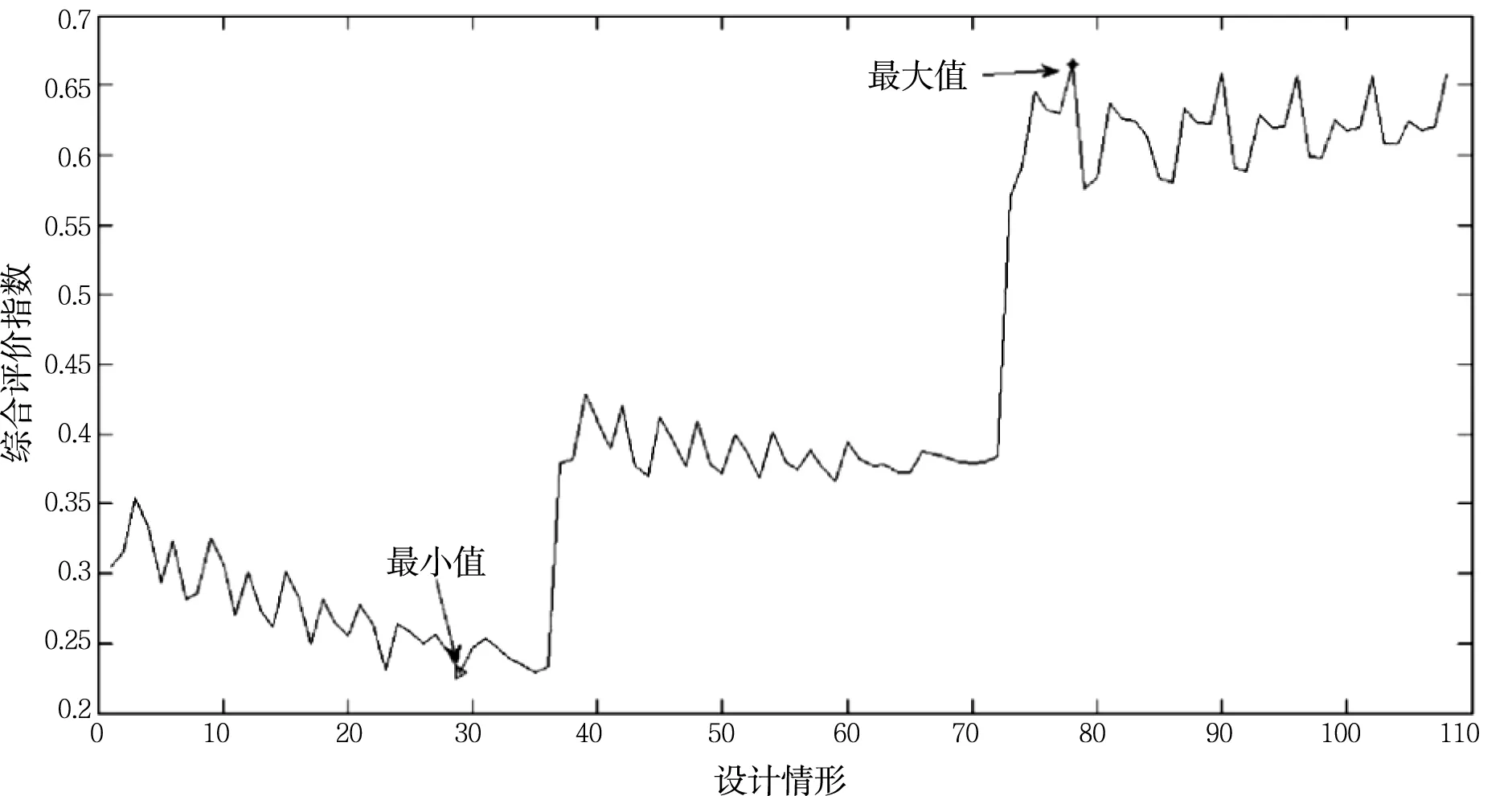

通过Simulation数据输出到Excel对数据做前处理,然后将数据导入Matlab编辑的程序进行计算。得到结果如图11所示。其中综合评价最低为情形29,E29=0.229 6,综合评价最高为情形78,E78=0.664 7。

图11 加权综合评价结果Fig.11 Weighted comprehensive evaluation results

3.3优化设计结果

综合评价最小值就是所求得的最优设计结果d1=d2=3 mm,D1=38 mm、D2= 38 mm得到。其质量比最大设计情形减少重量0.68 kg,重量减少量达43.42 %。

4 结论

本文对于4LB-0.6半喂入水稻联合收割机割台升降机构原理进行了设计,并设计出了长度尺寸与割台机架连接位置的安装位置;通过Solidworks simulation软件对参数化的上下连杆进行了108情形有限元分析,得出了最大应力与最大合位移数据;最后通过加权综合评价的方法对数据进行处理得出了最佳设计参数组合,使连杆重量减轻43.42 %。

【REFERENCES】

[1]华南农业学院农机教研室.水稻联合收割机原理与设计[M].北京:中国农业机械出版社,1998:4.

[2]李宝筏.农业机械学[M].北京:中国农业出版社,2003,(08):387-426.

LI B F.Agricultural Mechanics[M].Beijing:China Agric-ulture Press,2003,(08):387-426.

[3]尹健,陈兰,黄年月,肖龙翔,潘远香.轮距可调的电驱式小型半喂入水稻联合收割机设计[J].农机化研究,2016,03(3):129-133.

YIN J,CHEN L,HUANG N Y,XIAO L X,PAN Y X.Design of an electrical driven semi-feed ri combine harvester [J].Journal of Agricultural Mechanization Research,2016,03 (3):129-133.

[4]刘华,陈卫灵,邹诗洋,周汉林.南方水稻收获机械应用现状与发展趋势[J].现代农业装备,2014,(01):37-40.

LIU H,CHEN W L,ZOU S Y,ZHOU H L.Research status and development trend of rice transplanting mechan-ization in China[J].Modern Agricultural Equipment,2014,(01):37-40.

[5]杨可桢,程光蕴,李仲生,钱瑞明.机械设计基础:6版[M].北京:高等教育出版社,2013,32.

YANG K Z,CHENG G Y,LI Z S,QIAN R M.Mechanical design foundation.The 6 edition[M].Beijing:Higher Education Publishing,2013,32.

[6]孙桓,陈作模,葛文杰.机械原理:7版[M].北京:高等教育出版,2006:50.

SUN H,CHEN Z M,GE W J.Theory of machines and mecha-nisms.The 7 edition [M].Beijing:Higher Education Publishing,2006.5:50.

[7]DS Solidworks公司,Solidworks Simulation基础教程[M].北京:机械工业出版社,2012:1-2.

DS Solidworks Company,Solidworks:2012:Simulation[M].Beijing:China Machine Press,2012:1-2.

[8]彭猛业,楼超华,高尔升.加权平均组合评价法及其应用[J].中国卫生统计,2004,21(3):146-149.

PENG M Y,LOU C H,GAO E S.Combinatorial evaluation method of weighting av-erage and its application[J].Chinese Journal of Health Statistics,2004,21(3):146-149.

[9]张罗漫,黄丽娟,夏洁来,贺佳.综合评价中指标值标准化方法探讨[J].中国卫生统计,1994,11(4):1-4.

ZHANG L M,HUANG L J,XIA J L,HE J.An approach to the methods of standardization for the hosptial statistical indexes in comprehensive evaluation[J].Chinese Journal of Health Statistics,1994,11(4):1-4.

Optimization of the header connecting rod of 4LB-0.6 semi-feed combine harvester*

KONG Duoduo,YIN Jian,XIAO Long

(SchoolofMechanicalEngineering,GuizhouUniversity,Guiyang550025,China)

In this study,we designed the header connecting rod of 4LB-0.6 semi-feed combine harvester,and obtained the installation position and the length of the connecting rod.With the width and thickness of the rotating arms as variable parameters,we carried out parametric design-example finite element analysis of the simplified virtual prototype under 108 conditions with SolidWorks Simulation,and obtained the maximum stress chart and the maximum resultant displacement chart of the rotating arms under different conditions.Through comprehensive weighting analysis of the volume,the maximum stress and the maximum resultant displacement,we obtained the optimum design,which reduced the weight by 43.42 %.

header connecting rod,optimization,comprehensive weighting analysis

S225.4

A

1003-6563(2016)04-0086-05

2016-04-21;

2016-04-26

贵州省科技厅农业攻关项目(黔科合NZ字[2013]304820)。

孔朵朵(1991-),男,硕士研究生,研究方向:小型半喂入水稻联合收割机模块化设计。