镍粉的高压水雾化制备及其在碳化钨增强PDC钻头中的应用*

谢焕文,唐明强,刘 辛,陈明安,王 蕾,毛新华,邹黎明

1.中南大学 材料科学与工程学院,湖南 长沙 410083;2.广东省科学院 广东省材料与加工研究所,广东 广州 510650;3.泉州天智合金材料科技有限公司,福建 泉州 362000

镍粉的高压水雾化制备及其在碳化钨增强PDC钻头中的应用*

谢焕文1,2,唐明强3,刘辛2,陈明安1,王蕾2,毛新华2,邹黎明2

1.中南大学 材料科学与工程学院,湖南 长沙 410083;2.广东省科学院 广东省材料与加工研究所,广东 广州 510650;3.泉州天智合金材料科技有限公司,福建 泉州 362000

采用高压水雾化法制备PDC钻头胎体用镍粉,利用碳硫仪、氧氮仪、扫描电镜、粒度分析等测试手段分析雾化工艺对粉末性能的影响,同时分别采用普通水雾化制得的不规则镍粉与本试验制得的镍粉以无压浸渍工艺制备了胎体材料,并对其性能进行了分析.结果表明,当雾化温度为1600 ℃、雾化压力40 MPa时,制备的镍粉的氧含量为0.21%,碳含量为0.05%;粉末多数为近球形,其表面较为光洁;-38 μm镍粉主要分布在8~40 μm,其D50为20.1 μm;其松装密度为3.75 g/cm3,振实密度为5.26 g/cm3;以本试验制得的镍粉制备的胎体材料致密,其抗弯强度和冲击韧性分别为780 MPa和5 J/cm2.

水雾化;镍粉;碳化钨;PDC钻头

聚晶金刚石复合片(PDC)钻头由于具有高的耐磨性和抗冲击韧性,在软和较硬的岩层中能够显著提高钻井速度、降低更换钻头的频率,大幅提升钻井的经济性.据统计,目前油气钻头市场中PDC钻头的消耗量占钻头总消耗的约65%,PDC钻头替代目前仍大量使用的牙轮钻头是大势所趋.目前使用最普遍的PDC钻头为胎体式钻头,多由无压浸渍工艺制得.PDC钻头胎体质量的好坏直接决定整个钻头的性能[1].镍粉作为一种重要的粘结金属粉末,被广泛应用于PDC钻头胎体的制备[2-3].将镍粉与碳化钨混合后共同作为骨架材料,有利于浸渍合金的渗透浸渍,提高粘结相与碳化钨增强相的结合强度.

适用于工业化生产PDC钻头胎体用镍粉的制备方法主要有气雾化和水雾化.对于制备PDC钻头胎体所需的-38 μm镍粉,气雾化法的出粉率较低,成本相对较高.水雾化法则是规模化制备金属粉末的一种主要方法.相比于气雾化,水雾化可大大提高粉末出粉率,-38 μm粉末收得率更高,生产成本更低[4-5].但普通水雾化制备的镍粉形状不规则,松比低,不利于获得高振实密度的骨架粉末,不利于PDC钻头胎体性能的提升.本文采用高压水雾化法制备了PDC钻头胎体用镍粉,并对分别用此镍粉与普通水雾化不规则镍粉制备的PDC钻头胎体材料的性能进行了分析.

1 实验部分

熔炼原料为Ni+Co质量分数不低于99.96%的工业电解镍.用中频感应炉冶炼,当熔液达到一定温度后进行精炼除渣,然后倒入中间漏包进行雾化.用高压水作雾化破碎介质,将所制得的湿粉放入真空干燥机进行干燥处理.用筛网孔径为38 μm的振动筛对干燥后粉末进行筛分,将筛分所得-38μm镍粉进行合批处理.将相同粒度的普通不规则形状的镍粉与本试验制备的镍粉分别与铸造碳化钨粉末混合后作为骨架粉末,以无压浸渍法制得两种胎体材料,依次记作1号、2号.浸渍过程保持真空度低于20 Pa,保温温度为1150 ℃,保温时间为1h,炉冷至室温后取出制样分析.

采用丹东百特BT-9300ST型激光粒度分析仪测定镍粉的粒度及分布.采用钢研纳克CS-2800碳硫测定仪及O-3000氧氮测定仪测定镍粉的碳、氧含量.采用斯科特容量计测定粉末松装密度.采用钢研纳克FZS4-4B型振实密度仪测定镍粉振实密度.采用JEOL JXA-8100型电子探针观察粉末形貌.采用CMT4204电子万能试验机测定胎体材料的抗弯强度,采用JBN-300冲击试验机测定胎体材料的冲击韧性.

2 试验结果及讨论

2.1镍粉碳氧含量及其影响因素

在高压水雾化制备镍粉的工艺中,雾化温度是影响镍粉氧含量的主要因素.图1为制备的-38 μm镍粉的氧含量与雾化温度的关系.由图1可知,随雾化温度升高,镍粉的氧含量增加.雾化温度高,有利于镍粉粒度更细,但容易导致镍粉的氧含量急剧上升,且会缩短熔炼坩埚的寿命[6].雾化温度低可减少镍的氧化,但容易产生堵嘴现象,同时不利于粉末的细化和球化.无压浸渍用镍粉的适宜氧含量一般为0.1%~0.25%.如果镍粉的氧含量过低,其抗氧化性较差,将不利于水雾化制粉及胎体制备的稳定批量生产.镍粉的氧含量过高,将阻碍烧结过程,不利于胎体的无压浸渍过程,影响钻头胎体的性能.将熔炼雾化温度控制在1600 ℃左右,即熔液过热度为150 ℃左右,可使镍粉的氧含量控制在0.21%左右,并可获得较多的细粉及延长坩埚的使用寿命.

粉末的干燥温度也是影响镍粉氧含量的一个重要因素.干燥温度过低,干燥效率低且易导致粉料干燥不彻底,而干燥温度过高将导致粉末氧含量增加,并可能产生结块现象.经试验,干燥温度控制在130 ℃左右比较合适.由于冶炼过程中加入适量碳片进行脱氧处理,故在镍粉中有微量的碳.经检测,本实验所制备的镍粉碳含量为0.05%,氧含量为0.21%.

2.2喷嘴结构及其对粉末形貌的影响

水雾化过程十分复杂,其雾化机理至今尚未十分清楚.通常认为,水雾化过程包括最初由熔融金属形成原始液滴、原始液滴破碎成颗粒及部分颗粒的相互聚合三个阶段.在水雾化制备金属及合金粉末的工艺中,喷嘴是影响粉末形貌的关键因素.喷嘴作为水雾化制粉的核心部件对雾化效率和雾化过程的稳定性具有重要作用,同时直接影响粉末的粒形粒度.当前使用的水雾化喷嘴主要有图2所示的四种类型,即两种V形喷嘴、圆锥形喷嘴和铅笔形喷嘴.与其他类型喷嘴相比,从V形喷嘴1以一定发散角度喷出并汇聚成一条直线的水射流具有较高的冲击力,是制备细粉常用的形式[7].本试验采用的喷嘴为V形喷嘴1的改进型,即双V型喷嘴结构,其结构示意图如图3所示.该喷嘴设有对称的主喷嘴与副喷嘴,主/副喷嘴分别对应两个不同的喷射顶角,射出的高压水射流分别形成两条交汇直线,均具有较高的动能.雾化时,镍金属液流从漏包漏眼内流出后,先被主喷嘴孔射出的高压水射流雾化破碎为大颗粒,在还未冷却成形时,立刻被副喷嘴射出的水流进一步破碎.镍液经过多次打击后形成细小金属液滴,同时与水介质不断进行热交换,最终形成细小的金属粉末.

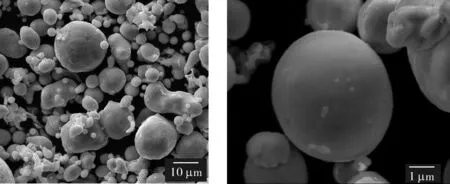

通过调整各射流的水流量、喷射角度、水射流压力及漏嘴直径等工艺参数,可改变熔融颗粒的雾化环境,延长颗粒的球化时间,使粉末呈近球形.采用双V型结构喷嘴进行高压水雾化制粉,其两次破碎效率高,粉末更细,且每个喷嘴周围产生了循环流场,可使喷嘴堵塞的问题大大减少.采用图3所示的优化的双V型喷嘴结构(压力为40 MPa、流量为80 L/min),制得的镍粉形貌SEM照片如图4所示.由图4可知,粉末多数为近球形,有少部分呈椭球及哑铃状,有部分粉末互相粘连,粉末表面较为光洁无毛刺.

图2 常用水雾化喷嘴的示意图Fig.2 Conventionally used water atomizing nozzles

图3 双V型喷嘴结构示意图Fig.3 Configuration of double V type nozzle

2.3镍粉粒度分布及其影响因素

影响粉末粒度及分布的因素很多,水雾化系统中雾化介质的状态、熔炼雾化温度及喷嘴结构等都对粉末的粒度有一定的影响.在熔炼雾化温度和喷嘴结构一定的条件下,雾化压力是影响粉末粒度及分布的主要因素.图5是所制备的-38 μm镍粉的平均粒径与雾化压力的关系.由图5可知,随雾化压力升高,粉末的平均粒径减小.当雾化压力从40 MPa继续增加时,粉末平均粒径的降幅减小.结合粉末粒度分布、形貌及成本等因素综合考虑,采用雾化压力40~50 MPa制备的镍粉具有较细的粒度及较好的粉末性能.

图4 镍粉形貌SEM照片Fig.4 SEM images of nickel powders

图6为在雾化压力40MPa的条件下制备的-38 μm镍粉的粒度分布.由图6可知,以累积质量分布为50%所对应的粉末尺寸表示粉末的平均粒径D50(表示50%的粉末粒度小于此值),其值为20.1 μm,同样D90约为40.3 μm,D10约为8.0 μm.这表明,镍粉主要集中分布在8~40 μm区间.

图5 雾化压力与平均粒径(D50)关系Fig.5 The relationship between atomization pressure and average particle size(D50)

图6 水雾化镍粉的粒度分布Fig.6 Particle size distribution of water atomized nickel powders

2.4镍粉及骨架粉末的密度

采用优化的双V型喷嘴,在熔炼雾化温度约1600 ℃、干燥温度约130 ℃的条件下,制备的镍粉具有良好的粒度分布及呈近球形性形貌,松装密度和振实密度分别高达3.75 g/cm3及5.26 g/cm3.将镍粉与球形铸造碳化钨粉末按一定比例混合成骨架粉末,其振实密度可达11.1 g/cm3.

2.5胎体材料性能对比

由普通不规则形状镍粉所制得的胎体材料1号和由本试验制得的镍粉所制备的胎体材料2号的截面形貌如图7所示.图7中浅灰球形区域为球形铸造碳化钨,深灰色区域为浸渍铜合金与镍粉生成的

粘结相.图7(a)显示胎体材料内部存在有较明显的细小孔隙,图7(b)显示胎体材料几乎看不到孔隙,说明2号胎体材料的浸渍铜合金与镍充分结合并填充在球形碳化钨周围.

由普通不规则形状镍粉和本试验制得的镍粉所制备的胎体材料的冲击韧性及抗弯强度列于表1.由表1可知,2号胎体材料的抗弯强度与冲击韧性分别高达780 MPa和5 J/cm2,均高于1号胎体材料.试验证明,较规则的近球形的镍粉有利于获得高振实密度的骨架粉末,同时更有利于胎体材料的无压浸渍过程,使浸渍铜合金能顺利渗透到骨架内部并填充,获得较为致密的胎体材料,从而提高了胎体材料力学性能,尤其是冲击韧性.

图7 不同镍粉制备的胎体材料形貌(a)由普通不规则形状镍粉制得;(b)由本试验制备的镍粉制得Fig.7 Morphology of matrix material prepared by different kinds of nickel powders(a)prepared by the conventional irregular nickel powders;(b)prepared by the nickel powders in this experiment

表1 胎体材料的冲击韧性及抗弯强度

3 结 论

采用高压水雾化方法制备PDC钻头胎体用镍粉,其工艺为熔炼雾化温度约1600 ℃,双V型结构喷嘴,水雾化压力40 MPa.制得的镍粉氧含量为0.21%,碳含量为0.05%;粉末表面光洁,多数呈近球形;-38 μm镍粉粒度主要分布在8~40 μm,其D50为20.1 μm;粉末松装密度和振实密度分别为3.75 g/cm3和5.26 g/cm3.以此镍粉制得的胎体材料致密,其弯曲强度和抗冲击韧性分别高达780 MPa和5 J/cm2.

[1] 陈国庆.PDC钻头的发展趋势[J].石油机械, 2003,31(S1):107-110.

[2] 牛明勤,吴介达.超细镍粉的制备进展[J].精细化工,2003,20(12):715-717.

[3] 柴津萩,王光祖.PDC的制备技术及其参数对产品特性的影响[J].超硬材料工程,2007,19(6):37-41.

[4] 刘文胜,彭芬,马运柱,等.气雾化法制备金属粉末的研究进展[J].材料导报,2009,23(3):53-57.

[5] 黄圣坤,余勇,曾归余,等.金刚石工具用FeCu30预合金粉末水雾化工艺的研究[J].金刚石与磨料磨具工程, 2012,32(5):39-41.

[6]赵同春,麻洪秋,金成海,等.金属注射成形用水雾化不锈钢粉末的制备与应用[J].粉末冶金工业,2013,23(3): 26-31.

[7] ANDREW J Y,JOHN J D.Atomization of Melts[M].Oxford: Clarendon Press,1994:253-278.

Preparation of nickel powders by high-pressure water atomization and its application in tungsten carbides enhanced PDC bits

XIE Huanwen1,2,TANG Mingqiang3,LIU Xin2,CHEN Mingan1,WANG Lei2,MAO Xinhua2,ZOU Liming2

1.SchoolofMaterialsScienceandEngineering,CentralSouthUniversity,Changsha410083,China;2.GuangdongInstituteofMaterialsandProcessing,GuangdongAcademyofSciences,Guangzhou510650,China;3.TIZAdvancedAlloyTechnologyCo.,Ltd,Quanzhou362000,China

Ni powders were prepared by high-pressure water atomization.The influence of atomization process on the properties of the powders was analyzed by means of carbon sulfur analyzer,oxygen/nitrogen analyzer,scanning electron microscopy (SEM),particle size analysis. Using non-pressure maceration method,the irregular nickel powder prepared by conventional water atomization and the Ni powders prepared by this experiment was made into matrix material,respectively.The properties of matrix materials were analyzed.The results show that when the atomization temperature is 1600℃ and the atomization pressure is 40MPa, the oxygen content of Ni powders is 0.21%,and the carbon content is about 0.05%.Most of the Ni powders are nearly spherical and its surface is relatively smooth.The particle size below 38 μm is mainly distributed in the range of 8-40 μm,and its D50is 20.1μm.The apparent density and tap density is 3.75 g/cm3and 5.26 g/cm3,respectively.The bend strength and toughness values of matrix material with Ni powders prepared by this experiment are 780 MPa and 5 J/cm2,respectively.

water atomization;Ni powders;tungsten carbide;PDC bits

2015-11-17

国家国际科技合作专项(2011DFR50740);广东省战略性新兴产业核心技术攻关专项(2011A091102007);广州市科技计划项目 (2012J5100050);广东省科学院科研平台环境与能力建设专项资金项目(2016GDASPT-0209);广东省省属科研机构改革创新领域项目(2015B0701027)

谢焕文(1979-),男,江西赣州人,工程师,硕士研究生.

1673-9981(2016)02-0122-05

TG146.1+5

A