串励电机定、转子在机壳中相擦原因及检测方法

李孝忠,游瑞华

( 浙江亚特电器有限公司,浙江 嘉兴 314009 )

串励电机定、转子在机壳中相擦原因及检测方法

李孝忠,游瑞华

( 浙江亚特电器有限公司,浙江 嘉兴314009 )

分析串励电机中定、转子在机壳相擦现象产生的多种原因,提供一种定、转子配合的同轴度偏差测量方法,为后续配合间隙提供修正数据。测量方法简单,检具精度要求相对较低。

串励电机;相擦;分析;偏差;测量

0 引言

电动工具串励电机中常见定、转子在机壳内相擦现象,该现象引发电能空耗增加,电机强烈振动并产生较大的杂音。更为严重的后果是,相擦的表面产生高温或可引发着火危险甚至烧毁绕组等不良反应。本文以电钻为例,对定、转子在机壳中产生配合偏差的原因进行分析,介绍一种定、转子配合的同轴度偏差测量方法。

1 概述

在电动工具串励电机中,转子总成通过两端的轴承定位支撑在机壳上,定子总成通过机壳定位筋支撑定子铁芯,从而定位定子总成。理论上,转子总成轴线重合于定子总成轴线。由于种种原因,实际生产中转子总成与定子总成之间会产生配合偏差,引发定子和转子在机壳内的相擦。

2 结构示意

图1所示为某电钻的内部结构。

定、转子相擦主要有三种形式:

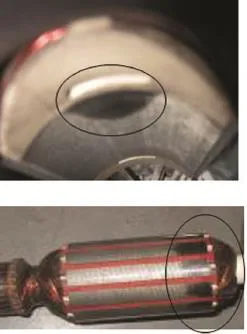

1)定子铁芯内部的前端与转子铁芯的前端外圆相擦,见图2。

2)定子铁芯内部的后端与转子铁芯的后端外圆相擦,见图3。

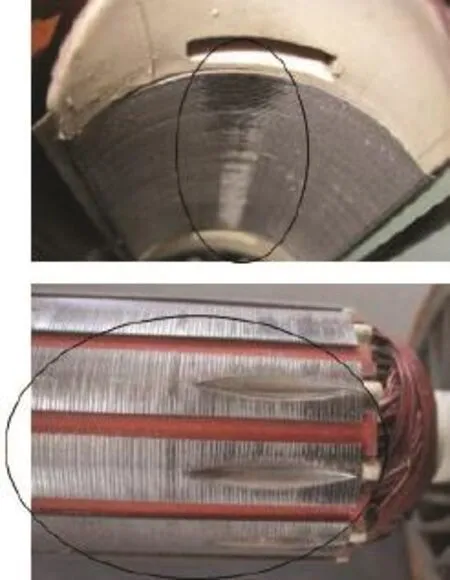

3)定子铁芯内部前、后端同时与转子铁芯的外圆相擦,见图4。

图1 电钻内部结构

图2 定子铁芯内部前端与转子铁芯前端外圆相擦

图3 定子铁芯内部后端与转子铁芯后端外圆相擦

图4 定子铁芯内部前、后端同时与转子铁芯的外圆相擦

3 原因分析

单向串励电机中的气隙长度δ是磁路中的重要参数,消耗在气隙中的激磁安匝约占总激磁安匝的40%~50%。气隙长度越大,消耗激安匝越多,使定子绕组匝数增多,铜耗增大,并因绕组电感增大使功率因素降低。气隙长度增大可减弱电枢反应的影响,有利于换向。当电枢旋转有偏心时,较大的气隙可减弱偏心的影响,如减小单边磁拉力,避免定转子相擦等等。因此选择合适的气隙长度至关重要。单向串励电机的气隙长度为0.03cm~0.09cm,小电机可采用较小的数值,其中最小气隙长度一般为磁极轴线处的δ1,见图5。转子铁芯与定子铁芯的配合偏差,接近或大于气隙长度δ时,转子与定子发生相擦。

图5 气隙长度

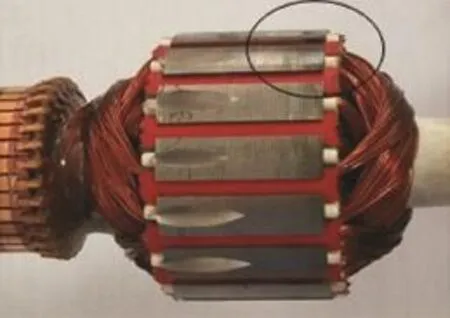

从电机方面分析,在定、转子冲片尺寸合格的情况下,转子铁芯与转子轴经一次或二次成型后,存在圆跳动偏差。圆跳动偏差越大,定、转子在相对旋转运动中越容易相擦,且是转子铁芯的部分外圆与定子相擦,见图6;如转子轴的前、后轴承档与球轴承内圈采用间隙配合,转子旋转工作时,转子轴承档与球轴承内圈相对滑动并被磨损(如图7),磨损越多,转子在机壳中径向晃动越大,最终与定子相擦;如转子轴的前、后轴承档与球轴承内圈过盈配合过大,球轴承在转子工作运转中易散架,引起转子与定子相擦;定子铁芯端面与轴线垂直度偏差大,在筒式结构的机壳中,定子铁芯端面一般被压配在筒式机壳的对应端面上,导致定子铁芯在机壳中发生歪斜,引起定、转子相擦;定子与机壳干涉时,定子铁芯装配在机壳中会发生歪斜,引起定、转子相擦。

从球轴承方面分析,轴承游隙不合理、品质工艺控制差,易使轴承散架,引起定、转子相擦。

图6 转子铁芯的部分外圆与定子相擦

图7 转子轴承档与球轴承内圈相擦

从机壳材料分析,机壳材料的强度、硬度、软化温度偏低时,机壳中的各零部件支撑定位筋可能受力软化,产生位移,当转子或定子在机壳中径向晃动过大时即造成相擦。在电动工具中,依据手持式电动工具的安全要求及实际使用性能要求,常会选用一些强度好、硬度高、软化温度较高的工程塑料,其机械性能比较好,可替代金属用作工程结构材料,在各种环境下(如高温、低温、腐蚀、机械应力等)均能保持优良的性能,有的塑料还有很好的耐腐蚀性、耐磨性、自润滑性以及尺寸稳定性高等特点。

机壳内前、后轴承外圈的定位筋,分别围成一个轴心(此轴心与轴承轴心重合),连线轴心形成轴线,忽略轴承游隙的影响,当转子总成装配入机壳中,此轴线大致应与转子总成轴线重合。我们发现,实际中,当轴承、转子总成、定子总成一起被组装入机壳中时,转子总成的轴线与定子总成轴线会产生同轴度偏差,且当定、转子的轴线同轴度偏差达到或超过气隙长度δ时,定、转子可能相擦。

4 检测计算

对定子、转子、轴承、机壳逐一进行检测,然后检测定、转子在机壳中的轴线同轴度情况。由于受定子、转子、轴承、机壳间各种累积公差影响,在保障产品品质的情况下,检测中允许一定的轴线同轴度公差,该公差值由于定、转子的间隙长度δ及叠高的差异而有所不同。

在图5中,A-B轴线方向,取允许定、转子的轴线同轴度公差为0.08mm,C-D轴线方向,取允许定、转子的轴线同轴度公差为0.1mm。

所有单个零部件经检测合格后,对装入机壳的定、转子的轴线同轴度检测,一般采用静态检测。具体检测方法可以分三步:

1)检测确定转子前、后轴承外圈与机壳定位筋的配合是过盈配合

图1中的转子后轴承取607Z,转子前轴承取608Z。取一套完整的新机壳,分别用工具将机壳轴承定位筋去除一部分,保留最能检测轴承定位筋尺寸及正确安放轴承的部分,转子前轴承的定位筋位放入608Z轴承,转子后轴承的定位筋位放入607Z轴承,合上机壳,锁紧机壳螺钉,检测确定轴承外圈与对应机壳定位筋是过盈配合。见图8。

图8 转子前、后轴承外圈与机壳定位筋的配合

2)检测确定定子铁芯外圈与机壳定位筋的配合是过盈配合

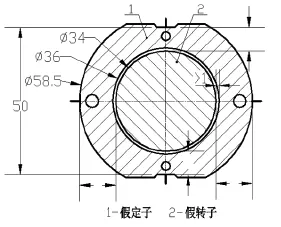

事先做好假定子、假转子检具(本例中假定子、假转子剖面尺寸见图9)。假定子外圈、高度尺寸可与真定子铁芯高度基本相同,在假定子的A、B、C、D四处,沿假定子轴向作4条标记线。假转子的轴承档安装距、轴承档外径及跳动值、转子铁芯外径可与真转子相同;在假转子铁芯外径上,作一条平行于假转子轴线的标记线;将假转子前轴承档装配608Z、后轴承档装配607Z轴承(即图8所示的机壳装配中相对应的轴承);在机壳的定子铁芯装配部位,当假定、转子组装入机壳后,假转子铁芯档应分别长出假定子前、后端部5mm~10mm,假转子铁芯外圆与假定子铁芯内孔的配合单边间隙控制在1mm以上。

图9 假定、转子剖面

取一套完整的新机壳,分别去除机壳定子定位筋两侧(A-B轴线侧)的一部分(见图10),确保可以同时露出定子铁芯两端(不破坏机壳的定子定位筋),放入假转子组件、假定子,合上机壳,锁紧螺钉。来回多次对假定子施以一定的轴向力,确定假定子与机壳定位筋是过盈配合。

图10 机壳中定子A-B轴线的材料去除

3)检测确定机壳中假定、转子轴线的同轴度公差值

机壳中的定、转子配合相擦往往发生在定子铁芯的两端,控制定子铁芯的两极限端点的同心度公差,即可控制定、转子轴线的同轴度公差。为便于测量,在假转子铁芯标线上,选定距离假定子铁芯3mm处为测量点。为减少测量系统造成的误差,在本例测量中,测量环境相同,测量器具相同,测量方法相同,测量基准的设定相同,且测量的数据经过了多次测量并求其平均值。

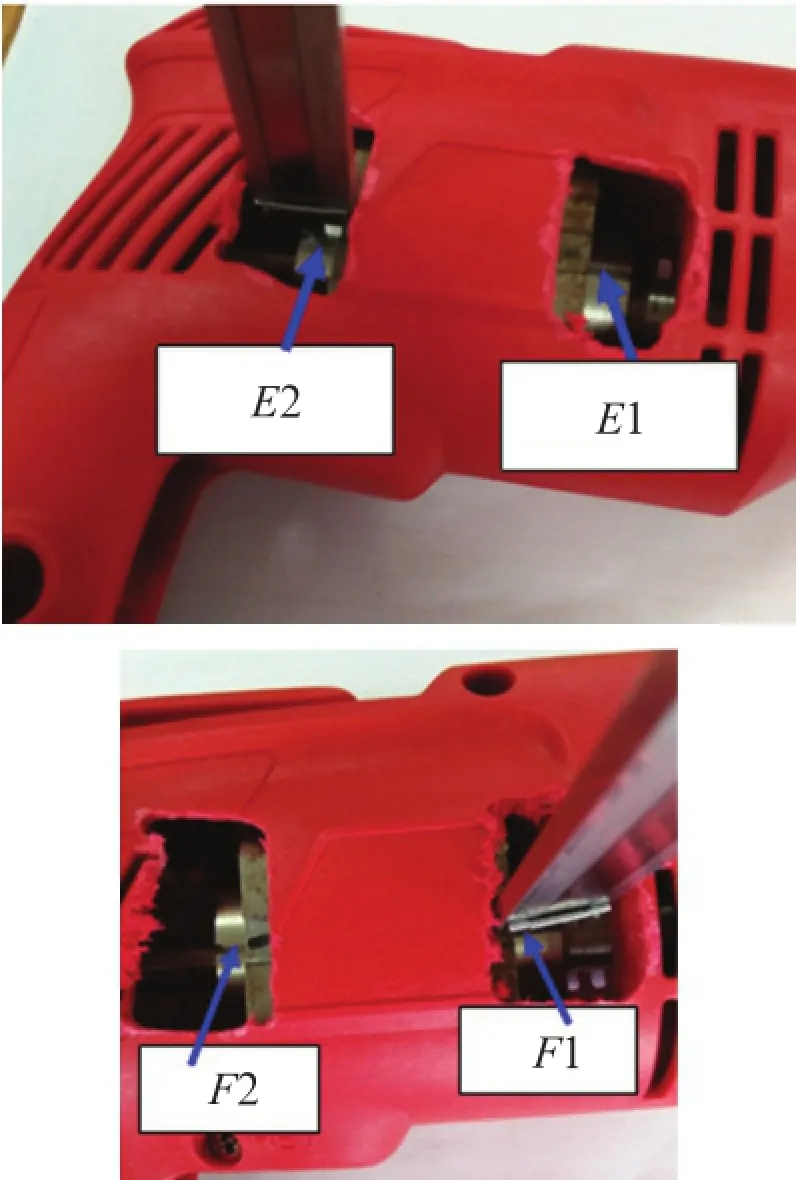

从图9中可知,理论上E=F=(50-34)/2=8,G=H=(58.5-34)/2=12.25。拨转假转子,使转子铁芯档上的标记线与假定子上的对应标记线A对齐,用同一测量器具分别测量图11中假定子前端3mm处的测量点(转子风叶端测量点以E1表示)、假定子后端3mm处的测量点(转子换向器端测量点以E2表示)处的最近距离,并多次测量求平均值。经多次测量求平均值后,取E1=7.96,E2=7.84。

再拨转假转子,使假转子铁芯档上的标记线与假定子上的对应标记线B对齐,分别测量假定子前端3mm处的测量点(转子风叶端测量点以F1表示)、假定子后端3mm处的测量点(转子换向器端测量点以F2表示)处的最近距离,并多次测量求平均值。见图11。在本例中,经多次测量求平均值后,取F1=8.06,F2=8.14。

图11 机壳中定子A-B轴线极限点的尺寸测量

考虑到机壳变形过大或引起数据失真,再取一套完整的新机壳,依上法用工具去除机壳定子定位筋两侧(与C-D轴线侧),见图12。将用于测量A-B轴向尺寸的假定、转子组件,放入用于测量C-D轴向尺寸的机壳中,合上机壳,锁紧螺钉。同样测出C-D轴线方向假定子前、后端3mm处的测量点G1、G2、H1、H2的最近距离,经平均值后,取:G1=12.28,G2=12.35,H1=12.24,H2=12.20。

计算机壳中距假定子前、后端3mm处的各测量点同心度公差。

计算图中A-B轴线方向的假定子前端(转子风叶端)测量点的同心度公差:

(E1-F1)/2=(7.96-8.06)/2=-0.05

|-0.05|=0.05<0.08

数据表明,图中A-B轴线方向的假定子前端测量点的同心度公差符合允许同轴度公差值,且圆轴心向E标记方向侧偏;

计算图中A-B轴线方向的假定子后端(转子换向器端)测量点的同心度公差:

(E2-F2)/2=(7.84-8.14)/2=-0.15

|-0.15|=0.15>0.08

图12 机壳中定子C-D轴线极限点的尺寸测量

数据表明,图中A-B轴线方向的假定子后端测量点的同心度公差超出了允许同轴度公差值,且圆轴心向E标记方向侧偏;

计算图中C-D轴线方向的假定子前端(转子风叶端)测量点的同心度公差:

(G1-H1)/2=(12.28-12.24)/2=0.02

|0.02|=0.02<0.1

数据表明,图中C-D轴线方向的假定子前端测量点的同心度公差符合允许同轴度公差值,且圆轴心向H标记方向侧偏;

计算图中 C-D轴线方向的假定子后端(转子换向器端)测量点的同心度公差:

(G2-H2)/2=(12.35-12.20)/2=0.075

|0.075|=0.075<0.1

数据表明,图中C-D轴线方向的假定子后端测量点的同心度公差符合允许同轴度公差值,且圆轴心向H标记方向侧偏。

综上,图中A-B轴线方向的假定子后端(转子换向器端)3mm处测量点同心度公差超出允许同轴度公差值,且圆轴心向E标记方向侧偏,表明机壳需要改模,以便调整定子后端E标记方向的定、转子配合间隙,且调整间隙值约为0.15mm。

5 结语

在解决机壳内定、转子配合相擦问题中,逐一检测确认定子、转子、轴承、机壳符合图纸要求,定、转子间的轴线同轴度测量偏差值才可准确,故进行相关零部件检查是前提,也是解决该问题的关键。

[1]汪镇国.单向串励电动机的原理设计制造[M].上海:上海科学技术出版社,1991.

[2]GB 3883.1-2005 手持式电动工具的安全 第一部分:通用要求[S].北京:中国标准出版社,2005.

[3]成大先.机械设计手册[M].北京:化学工业出版社,2004.

Analysis on the Reasons and Testing Methods of the Friction of Series Motor Stator and Rotor

Li Zhongxiao You Ruihua

(Zhe Jiang YAT Electric Appliance Co., Ltd., Jia Xing, 314009, China)

Analysis of a variety of reasons for the friction of series motor stator and rotor, thus a method for measuring the coaxial degree deviation of the stator and the rotor is provided, which gives the correction data for the follow-up mating clearance. The measurement method is simple with the relatively low accuracy requirement.

Series motor; Friction; Analysis; Deviation; Measurement

TM305.4

A

1674-2796(2016)04-0009-05

2016-05-10

李孝忠(1974—),男,大学专科,工程师,主要从事电动工具产品研发技术工作。