KC9.0-22.5轮毂挤压成形工艺及模具设计

吴立波 赵松杰

(邯郸职业技术学院 机电系,河北 邯郸 056005)

KC9.0-22.5轮毂挤压成形工艺及模具设计

吴立波赵松杰

(邯郸职业技术学院 机电系,河北 邯郸 056005)

汽车轮毂是一个承受随机疲劳载荷的零件,结构及受力情况复杂,载重车轮毂一般采用钢制材料,轮毂的轻量化研究符合节能与绿色发展要求,以KC9.0-22.5为研究对象,研究并开发了高韧性和高强度的铝合金轮毂多步成形方法及配套模具。

轮毂;挤压成形;模具

1 引言

轮毂是一个承受随机疲劳载荷的旋转薄壳结构,大轮毂往往开有孔洞,附有加强筋。轮毂是汽车最关键的零件之一,在行驶中承受到各种变化载荷。汽车轻量化是现代汽车发展的重要方向,能够节能降耗,减少废气排放,提高驾驶舒适度和车辆动力学性能,目前应用于汽车轮毂的材料主要是铝合金和镁合金。汽车轻量化实质上就是零部件轻量化,采用锻造铝合金轮毂,可以很大程度减轻车的自重。比如,一辆拖挂40吨的重卡和半挂车运输系统,一共有22个轮毂,加上前后备胎共有24个。以目前我们经常用的钢质轮毂计算,如果换成锻造铝合金轮毂,重量可减轻近600kg。不仅如此,由于铝合金材料具有散热好和防止轮胎橡胶老化的特点,装上锻造铝合金轮毂的卡车、客车、挂车可节省26%的轮胎消耗。由此可见,节能减排的效果多么明显。现如今,锻造铝合金轮毂已在美国和加拿大得到普及。但在我国,对于大直径载重车铝合金轮毂,由于成型工艺复杂,且制造成本较高,一直难以广泛推广应用。

2 成形工艺分析

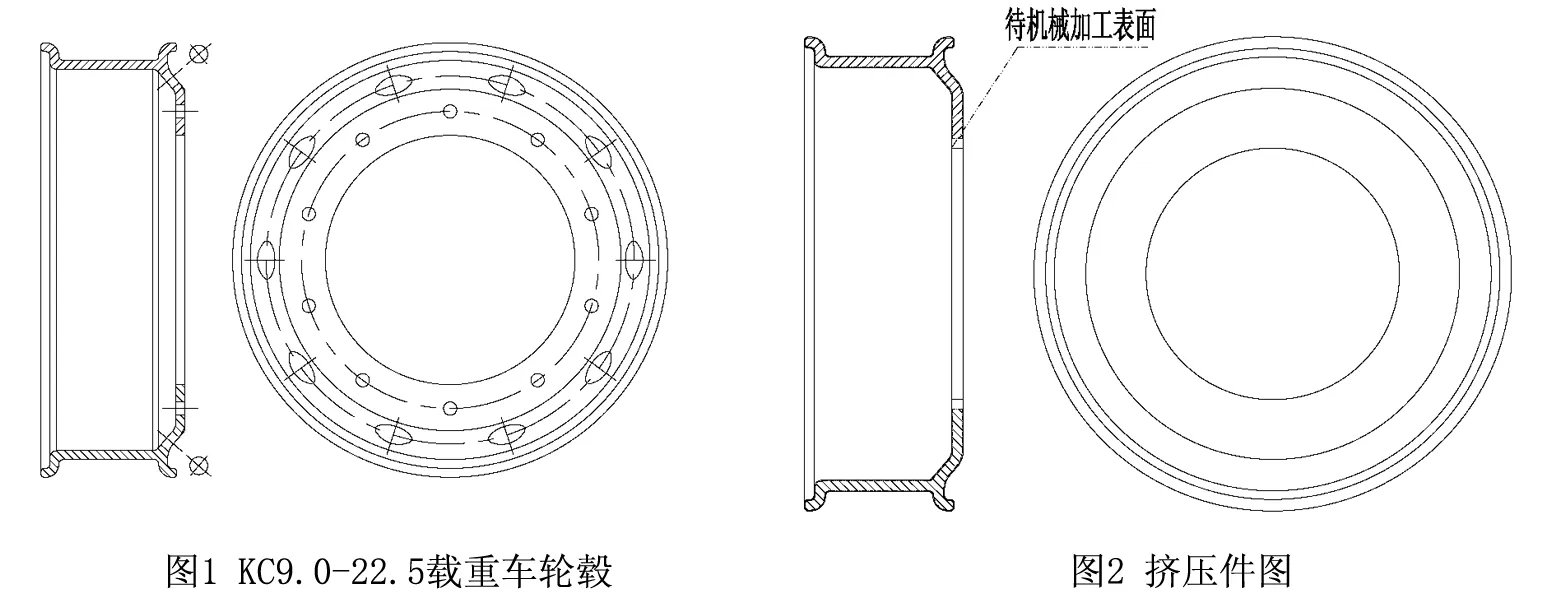

以KC9.0-22.5载重车轮毂为研究对象,如图1所示,该轮毂结构较为复杂,孔多壁薄,考虑成形的形变,单侧预留2mm的机械加工量,轮毂凸台内侧要求与车轴有良好的贴合及较严格的垂直度,预留3mm的机械加工量。去除螺栓孔及工艺孔等,求得挤压件图,如图2所示,以该挤压件为研究对象,研究该铝合金轮毂分级挤压成型工艺及模具。

3 确定成形工艺方案

铝合金塑形状态温度为450℃。考虑铝合金对于温度变化敏感,当温度降低时,材料易出现裂纹,甚至开裂,该载重车轮毂的底部由于有较复杂的外形,凸台及倒角较多,成形较难,难以保证凸台及倒角的成形精度。优化成形工艺及模具,采用多步成形,既可避免轮毂一次成形材料变形量大而形成的开裂,又能保证精度对于成形的要求。

以铝合金棒料为原材料,分析采用如下成形工艺:压平—反挤压—冲孔—头拉伸—底拉伸—底扩口—底翻边—凸台成形—头扩口—头成形,分十个步骤完成。该成形过程中,由于每次成形量少,可以保证材料成形充分。由于铝合金对于温度较为敏感,且塑形能力受温度影响较大,成形过程需要反复加热,一次加热可以完成两次到三次成形过程,批量生产,模具需要在生产前进行加热,加热温度400℃,形成铝合金等温成形环境,保证工件良好的塑性,确保精度。

4 模具设计

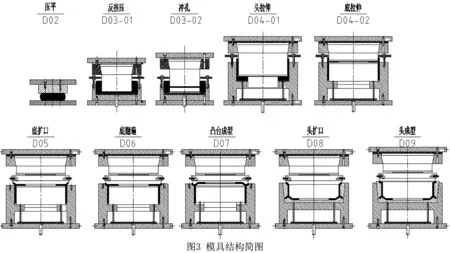

模具设计如图3所示,此套模具,具有相似的模架结构,每套模具基本由上下模板、上下垫板、顶料杆、顶料板、打料板、芯模等组成,互换性较强。导向借助压力机滑轨,为很好的控制壁厚差,需要在每次装卡模具前,进行壁厚差测量。

下料通过压平模挤压棒料,使其直径增大,厚度减小。反挤压初步形成筒体结构,内径φ520,高度210mm。挤压结束后,将工件倒置放入冲孔模具中,由于冲孔模具的凹模中有芯模作为内撑,可防止筒体变形,凸模依靠滑块作用力下行,挤压芯模和顶出缸下行,在凸模和芯模的双重作用力下,冲孔去除底部,刃口平整,工件由杯形件变为筒体件。头拉伸模挤压将使内径进一步增大,壁厚减薄,使筒体伸长达到内径φ846,壁厚24mm。底拉伸模用于反挤压轮毂底部,需要芯模做轮毂头部的支撑,防止底成形时头部的变形,底部拉伸后,形成轮毂筒体件。底拉伸模去除打料板,放置底扩口凸模,用于底扩口成形。去除底扩口模,更换底翻边模,不需固定翻边凸模,滑块下行,底部翻边。将翻边后的工件装入凸台成形模中,借助凸台芯模及凸模的双重作用力,拉伸底部的凸台,使其达到尺寸要求,至此,底部成形结束。在头扩口成形中,由于底部已成形完毕,为使其很好脱模,侧向凹模设置成两半结构,在挤压成形时,将侧向凹模与工件一起装入凹模中,侧向凹模与顶料板可防止工件底部的变形。头扩口成形完后,更换头成形模,使轮毂头部翻边,完成挤压加工。

此套模具成形时,凸模下行与坯料的内壁接触,可起到定位作用。随着凸模继续推进,凸模与坯料接触,对坯料进行镦-挤成形。成形加工结束,在压力机顶出缸的作用下,推动顶板,顶板通过两个顶出杆作用于顶料板上,顶料作用力均衡。在反挤压、冲孔、头拉伸、底拉伸等成形中,为防止工件抱在凸模上,要在模具上设置打料装置。

成形中,为保证坯料良好的金属流动特性,使工件充分成形,需要在凸模及凹模上采用合适的圆角半径。扩口成形中,采用45°的斜度,翻边成形圆角为R10,为避免缩颈问题,成形中选用石墨+润滑脂混合润滑,保证高温下的润滑特性,便于脱模,避免粘模现象。

5 结论

(1)KC9.0-22.5轮毂外形结构复杂,采用铝合金多步骤成形方法,成形精度高,能够保证轮毂外形尺寸及表面特性;

(2)一次加热可成型3~4步,将模具与工件加热至相同的温度,形成等温成形环境;

(3)底扩口、底翻边、凸台成形等有相同的模具结构及模架,减少模具制造费用;

(4)KC9.0-22.5铝合金轮毂多步骤成形方法批量生产,制造成本低,具有很高的推广价值,对载重车轻量化研究具有重要的实践意义。

[1] 赖华清,范宏训. 汽车铝合金轮毂的成形工艺[J].金属成形工艺,2002,(06)

[2] 蒋鹏,贺小毛.铸造锻造技术在铝合金轮毂成形中的应用[J].汽车工艺与材料,1999,(05)

[3] 高树增. 6351铝合金挤压制品工艺研究[J]. 轻合金加工技术,1998,(07)

[4] 张海渠,马桂艳,宋鸿武,张士宏.铝合金轮毂成形工艺的应用与研究进展[J].沈阳大学学报,2011,(04)

[5] 周惦武,刘金水,肖锋,肖新民.铝合金挤压型材工艺及在汽车中的应用[J].金属成形工艺,2004,(01)

[责任编校:张彩红]

2016-02-28

本文系2013年邯郸市科技计划项目“LC4铝合金大轮辋等温分级挤压成形工艺及模具优化研究”(项目编号:1321102075)研究成果。

吴立波,男,河北邯郸人,邯郸职业技术学院机电系副教授。

TG376

A

1009-5462(2016)01-0050-03