弹簧钢表面裂纹氧化行为的研究

张龙,李仕力,刘海英,骆春民,刘莹

(天津钢铁集团有限公司技术中心,天津300301)

弹簧钢表面裂纹氧化行为的研究

张龙,李仕力,刘海英,骆春民,刘莹

(天津钢铁集团有限公司技术中心,天津300301)

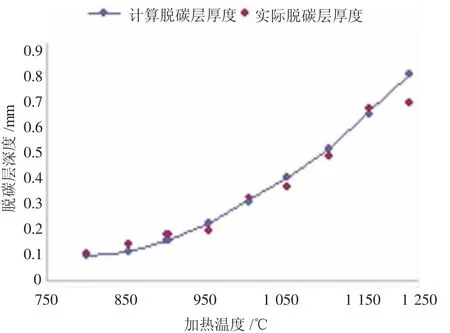

利用Gleeble-3800热模拟试验机,通过高温氧化模拟试验,对弹簧钢表面裂纹在高温时的氧化行为进行了研究。试验结果表明,900℃以下时,裂纹表面氧化铁皮以FeO为主;900℃以上时,以FeO+Fe3O4为主;800~1 200℃区间试样裂纹周围脱碳层厚度的计算结果与实际值一致;1 100℃及以上时,试样表面裂纹周围开始形成氧化圆点,温度越高、保温时间越长、氧原子浓度越高,越容易形成氧化圆点。

弹簧钢;表面裂纹;高温氧化

1 引言

表面裂纹对弹簧钢的强度、韧性等力学性能具有重要影响,严重时甚至引起弹簧钢的失效,产生一定的经济损失。因此确定弹簧钢表面裂纹的来源,显得尤为重要,同时这也是炼钢工序与轧钢工序一直争论的焦点。一直以来,确定表面裂纹究竟是连铸坯上本身固有的,还是在轧钢工序中所产生的,判断的依据在于裂纹周围是否存在脱碳及氧化原点。但对于弹簧钢表面裂纹在高温时发生氧化行为的过程、影响因素及机理却较少提及。本文通过高温氧化模拟试验,对弹簧钢表面裂纹在高温时的氧化行为进行了研究及讨论。

2 试验材料及方法

2.1试验材料

采用Φ10 mm的60Si2MnA热轧盘条作为试验材料,利用光谱分析仪对试验材料进行化学成分检验,结果见表1。

表1 盘条化学成分wt/%

2.2试验样品

60Si2MnA盘条通过在线调质处理后,在表面发现一条纵向通条裂纹,通过检测发现在裂纹周围没有脱碳、氧化圆点等高温氧化缺陷,见图1。把盘条制作成Φ10×10mm的圆柱,作为本次实验用试样。

2.3试验方法

利用Gleeble-3800热模拟试验机对试样以10℃/s的速度加热至800~1 200℃,以间隔50℃作为一个试验温度,在空气环境下,分别保温5、10和20min,空冷至室温。

3 试验结果及分析

3.1氧化铁皮

图1 试样表面裂纹显微照片

在试样加热的过程中,裂纹表面首先被氧化生成FeO,随着温度的升高,FeO层的厚度不断增加,同时有少量FeO被氧化成为Fe3O4。当温度超过900℃时,氧化层中的FeO减少,Fe3O4增多,同时生成Fe2O3[1-3]。

试验采用空冷的方式冷却,冷却速度较快,氧化铁皮内部热应力较大,试样裂纹表面的氧化铁皮在冷却过后脱落较多。当加热温度在900℃以下时,试样裂纹周围可以看到氧化铁皮为灰色的FeO,见图2(a);当加热温度在900℃以上时,可以看到在FeO上还存在颜色较浅的条棒状Fe3O4。但未观察到Fe2O3,可能是由于形成的Fe2O3量较少,不易被观察到,见图2(b)。

图2 试样裂纹表面氧化铁皮显微照片

加热温度、加热时间与碳钢氧化烧损量之间具有一定的函数关系[2],可用以下经验公式表示:

式中,a为氧化烧损量,g/cm;τ为加热时间,min;T为钢的表面绝对温度,K。氧化铁皮是高温氧化产物,氧化铁皮的厚度服从抛物线氧化定律。

3.2脱碳

试样在加热和保温的过程中,除裂纹表面被氧化形成氧化铁皮外,还会造成裂纹基体侧含碳量的减少,即发生脱碳,见图3。对试样加热至800~1 200℃,保温5、10和20 min,在这27个试样裂纹周围均有明显脱碳出现,可见在该温度区间脱碳在热力学上是一种自发稳定的化学反应。

图3 试样裂纹处脱碳显微照片

脱碳的本质是碳原子的扩散,表层碳原子受热振动,逸出功上升,增大了碳原子脱离金属晶格的束缚的趋势,同时碳原子与氧原子的亲和力大于碳原子和铁原子的亲和力,从而出现了碳原子的扩散现象。碳在铁中的扩散过程可由菲克(Fick)定律来描述[3]:

式中,C为碳的质量百分比,%;t为时间,s;x为扩散长度,m;D为扩散系数,m2/s。D=D0exp(-Q/RT);D0为碳在γ-Fe中的扩散系数,m2/s;T为绝对温度,K;R为气体常数8.314,J/(K·mol);Q为扩散激活能,J。

钢的脱碳可看作非稳态半无限长物体的扩散边界条件,t=0时,x>0,C=C0;t>0时,x=0,C=Cs;x=+∞,C=C0。则公式(1)解为:

式中,C0为钢中碳的原始含量;Cs为钢表面与气氛平衡时碳的含量,Cs=0.013 2%;t为保温时间。

从碳分布的经验角度,可以假设当碳的含量低于基体的85%时,认为发生了脱碳,即C=0.85C0。其中试样C0=0.59%,D0=2.0×10-5m2/s,Q=1.4×105J/ mol。由公式(2)计算可得到不同温度或不同时间时扩散产生的脱碳层厚度值。得到的脱碳层厚度随加热温度的变化。图4为试样保温20min条件下,裂纹表面脱碳层厚度随温度的变化曲线图,可见实际脱碳层厚度与计算得到的脱碳层厚度较为吻合。

图4 试样在不同温度下保温20 m in的脱碳层深度

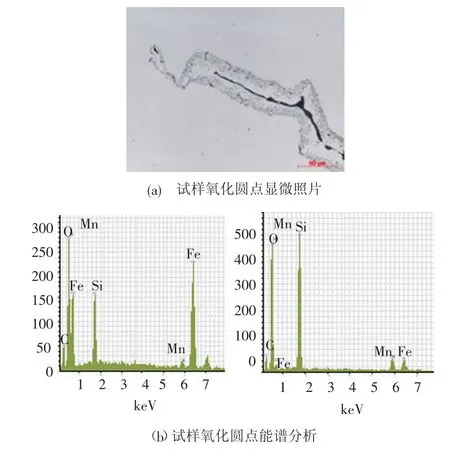

3.3氧化圆点

随着温度的不断升高,氧会穿透裂纹表面氧化铁皮和脱碳层向基体内部渗透,亲氧元素Si、Mn和Fe将被氧化,从而在裂纹周围形成弥散的氧化物质点,即氧化圆点。当试样加热到1 100℃及以上时,在裂纹周围可以观察到弥散分布的灰色颗粒状的氧化圆点,见图5(a)。对不同试样上的多个氧化圆点进行电镜能谱分析,结果表明氧化圆点尺寸基本在2μm以下,距离裂纹越近的氧化圆点直径越大;每个氧化圆点的成分均为Si、Mn、Fe、O,但各元素含量略有差别,图5(b)为其中两个氧化圆点的能谱图。

当试样温度在1 100℃以下、不同保温时间和1 100℃、保温5 min时,在裂纹尖端、中部和尾部均未出现氧化圆点,见图6(a)(图4为裂纹尖端显微形貌,中图为裂纹中部显微形貌,下图为裂纹尾部显微形貌);保温10min时,在裂纹尖端零星的出现了少量氧化圆点,在裂纹中部和尾部弥散的分布着氧化圆点,图6(b);保温20 min时,在裂纹的尖端、中部和尾部均出现了弥散分布的大量氧化圆点,甚至在裂纹中部和尾部氧化圆点成条带状均分布在裂纹两侧,见图6(c)。

图5 试样裂纹处氧化圆点及能谱分析

图6 加热至1 100℃、保温5、10、20 m in试样显微照片

根据固体中原子及分子运动理论[4],固态金属中原子不易扩散,影响原子扩散效果的因素有两个:(1)扩散温度,只有足够高的温度,才能使原子具有足够的激活能,足以克服周围原子的束缚而发生迁移,而温度越高,激活能也越大,迁移速率也越高;(2)扩散时间,扩散原子每次在晶格中最多迁移0.3~0.5 nm,在一定扩散速率下,时间越长扩散的效率也就越高;(3)组分浓度,浓度梯度越大越有利于原子从高浓度处扩散到低浓度处。

可见,在试样裂纹周围要形成氧化圆点,首先要求试样所处温度达到1 100℃及以上,只有这样氧原子才能获得足够的激活能在钢中扩散运动;其次,在该温度要有足够的待温时间,也就是要有足够的氧原子扩散迁移时间;而温度越高,氧原子扩散迁移所用时间也就越短,也就越容易在短时间内形成氧化圆点;而距离试样表面越近,氧原子的浓度也就越高,相应的形成氧化圆点的数量也就越多。

4 结论

在900℃以下裂纹表面氧化铁皮以FeO为主,900℃以上裂纹表面氧化铁皮成分以FeO+Fe3O4为主。在800~1 200℃温度区间试样裂纹周围极易形成脱碳层,一定温度和保温时间下脱碳层的厚度可计算得到,计算结果与实际值一致,计算公式为:

当温度达到1 100℃及以上时,试样表面裂纹周围开始形成氧化圆点,温度越高、保温时间越长、氧原子浓度越高,越容易形成氧化圆点。

[1]王克杰.低碳钢盘条氧化铁皮形成机理及其控制研究[J].天津冶金,2012(5):1-4.

[2]菜乔方.加热炉[M].北京:冶金工业出版社,2008:129-135.

[3]李铁藩.金属高温氧化和热腐蚀[M].北京:化学工业出版社,2003:160-192.

[4]余永宁.金属学原理[M].北京:冶金工业出版社,2007:169-214.

[5]WU Qian-lin.High-temperature oxidation behavior of 304 stainless steel reinforced by in situ TiC particulates[J].Transactions of Materials and Heat Treatment,2009,30(5):177-181.

[6]陈家新.热轧钢材表面裂纹分析[J].物理测试,2011,29(1):43-45.

Study on Oxidation Behavior of Spring Steel Surface Crack

ZHANG Long,LIShi-li,LIU Hai-ying,LUO Chun-min and LIU Ying

(Technology Center of Tianjin Iron and Steel Group Co.,Ltd.,Tianjin 300301,China)

The oxidation behavior of spring steel surface crack at high temperature was studied bymeans of high temperature oxidation simulation experimentwith Gleeble-3800 thermal simulation testingmachine.Test results showed FeO was dominant in the surface scale of the crack when the temperature was less than 900℃;FeO+Fe3O4was dominantwhen the temperaturewasmore than 900℃;calculated results for decarburization layer depth around sample crack were consistentwith actual values in the range of 800~1 200℃;at 1 100℃and above,oxidation spots started to form at surface crack and the higher the temperature and the longer the holding time,the higher oxygen atom concentration and more susceptible to oxidation spot.

spring steel;surface crack;high temperature oxidation

10.3969/j.issn.1006-110X.2016.04.010

2016-03-07

2016-04-07

张龙(1984—),男,甘肃兰州人,硕士,工程师,主要从事钢铁材料物理性能方面的研究工作。