改善焦化蒸氨废水水质技术攻关

胡新亮

(山东钢铁股份有限公司济南分公司,山东济南 250000)

技改节能

改善焦化蒸氨废水水质技术攻关

胡新亮

(山东钢铁股份有限公司济南分公司,山东济南 250000)

焦化蒸氨系统生产过程中会产生大量废水,如何改善蒸氨废水水质,保障生脱工序稳定运行,减轻环保压力一直是生产难题。通过采取更换设备、改变加碱方式、清理塔盘、强化工艺管理等措施,使设备运行效率明显提升,处理后的废水质量明显改善。

焦化废水;蒸氨系统;环保

doi:10.3969/j.issn.1004-8901.2016.04.015

焦化污水来源于炼焦煤带入的水分、化合水、粗苯分离水、苯精制废水、焦油精制废水、煤气水封水、蒸汽冷凝水、刷车污水等。其中,炼焦煤带入水和炼焦化合水统称为剩余氨水,剩余氨水中含有氨、硫化物、氰化物、酚、煤焦油等多种化合物,剩余氨水经过除油和脱酚后进入蒸馏工序蒸出大部分氨,蒸馏后的废水送生化进行处理。

化工厂自主研发负压蒸氨工艺,使塔内维持负压来降低溶液中组分的沸点,从而大幅降低蒸馏温度,减少能耗。设计初期使用部分导热油作为替代蒸氨的补充热源,并逐渐减少导热油的用量,降低煤气消耗。

1 负压蒸氨工艺

剩余氨水进入剩余氨水槽,外来浓碱液进入碱液槽,用剩余氨水泵将剩余氨水从剩余氨水槽中抽出,送至一、二级剩余氨水换热器,先与废水进行换热,然后进入剩余氨水预热器再与导热油换热,最后进入蒸氨塔26层板。

碱液由碱液泵送至剩余氨水槽,根据废水的pH值和氨氮含量调节碱液流量。塔底热废水用废水泵抽出,分为5路:一路打至一、二级剩余氨水换热器,与剩余氨水换热,送至供排水车间;一路打至真空循环液槽;一路送往终冷进行喷洒;一路送熄焦;一路打入再沸器,用导热油加热产生的蒸汽返回蒸氨塔内。

蒸氨塔顶氨气进入塔顶全凝器,用中温水冷却后,冷凝液进氨水冷却器,用低温水冷却后冷却氨水进入回流槽。回流槽顶的不凝汽在真空喷射器产生的吸力作用下,经不凝汽冷却器冷却后再经喷射泵进入喷射循环水槽,不凝汽中的部分氨气溶于喷射用循环水中,剩余尾气经尾气管进入脱硫前负压煤气管道中。成品氨水用氨水回流泵抽出,分两路,一路打至塔顶打回流,另一路间歇送入脱硫岗位进入脱硫塔。真空循环水含氨达到一定浓度后,经循环水冷却泵送剩余氨水槽或成品氨水槽,之后再补充蒸氨废水。为降低喷射用循环水温度,提高真空度,用泵抽取部分喷射用循环水送冷却器冷却后回循环水槽。负压蒸氨工艺流程见图1。

图1 负压蒸氨工艺流程

2 剩余氨水的组成

焦化企业生产过程中会产生大量废水,该废水中含有多种有毒物质,如挥发酚、氰化氢、氰化物、硫氰化物、挥发氨、固定氨、硫化物、吡啶、油类及机械杂质等,成分复杂,剩余氨水的组成见表1。

表1 剩余氨水的组成

3 现状调查及分析

3.1蒸氨工艺调查

蒸氨系统的良好控制,提高蒸氨效率,更好地保障生脱工序稳定运行,减轻环保压力,减少蒸氨成本,一直是困扰蒸氨生产的难题。

攻关组对蒸氨工艺进行仔细梳理,现场调查工艺管道,取回相应数据,进行工艺分析,经过长时间改变操作、分析化验数据及查阅相关资料,找出了导致负压蒸氨工艺加碱时废水质量控制效果不好的影响因素。

负压蒸氨时,进塔剩余氨水温度只有60℃,而塔底温度为80~85℃,相对于常压蒸氨温度降低,而化学反应需要一定的热量和时间,在此相对较低的温度下进行蒸馏,也没有给剩余氨水和碱液延长混合反应的时间,导致废水质量不合格。为了保证废水质量合格,必须使碱液和剩余氨水充分反应,改进蒸氨工艺。

3.2蒸氨设备调查

3.2.1蒸氨塔盘堵塞严重

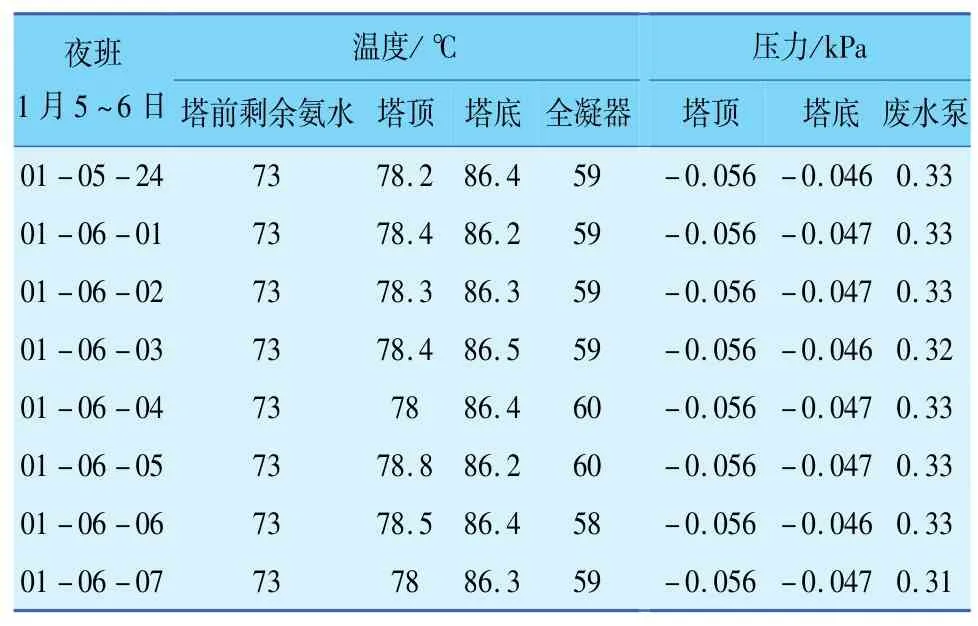

受蒸氨废水质量波动影响,负压蒸氨塔塔阻力过大,超过20 kPa,严重影响蒸氨塔运行效率,蒸氨塔运行参数见表2。判断为蒸氨塔堵塞严重,计划停产检修,蒸氨塔堵塞情况见图2。

表2 蒸氨塔运行参数

图2 蒸氨塔堵塞情况

3.2.2负压蒸氨废水管道泄漏

负压蒸馏操作会产生真空腐蚀,造成管道泄漏。管道每周泄漏1次,需要进行修补,导致空气进入负压蒸氨系统,影响真空度,致使蒸氨塔顶吸力不足,需要增加煤气量,提高蒸馏温度,造成能源严重的浪费。

3.3系统来水质量调查

系统来水质量不稳定。负压蒸氨工艺仍采用常压蒸氨加碱工艺,其运行时废水质量控制效果见表3,废水质量波动严重,影响环保质量。

表3 负压蒸氨废水质量表

3.4蒸氨加碱工艺因素分析

为了保证废水质量合格,必须使碱液和剩余氨水充分反应,有2种方法:①提高反应温度;②增加反应时间。出于节能考虑,采取增加反应时间的方法。

在蒸氨过程中,加碱的位置直接影响到固定铵盐的分解和剩余氨水中氨以及氰化氢、氰离子的蒸馏。图3为加碱位置在第17块板,加碱量为350 kg/h时,氰离子的塔内分布。在加料板之后,氰离子不再变化。呈现直线的趋势,原因是蒸氨塔在加入碱液后,液相中的固定铵盐获得了很好地分解。但是废水中氰化铵和氰化氢很快会转化为稳定的氰化钠,同时氨水pH值的升高也增加了氰化氢在液相中的电离。

通过查找资料,结合实际生产经验,进行计算机模拟,全面掌握了加碱对蒸氨系统影响的原理,并应用于改进中。

图3 蒸氨塔液相氰离子分布

3.5管道泄漏及塔盘堵塞原因分析

处于液体中的金属构件,由于蒸汽泡在其表面迅速形成和破灭,造成孔洞的破坏,成为汽蚀。在负压状态下,压力低于液体的蒸汽压时,迅速形成气泡,如水锤的作用,使金属表面损伤。裸露的金属表面受介质的进一步腐蚀,重新形成保护膜。这样的过程不断重复进行。

负压状态下,介质流速变大,表面钝化膜被冲坏,腐蚀产物被迅速移走,产生新的钝化膜,又被迅速移走,周而复始,严重破坏负压管道,造成负压管道泄漏严重。

3.6剩余氨水来水质量波动影响分析

剩余氨水中含有氨、硫化氢、氰化物、酚、煤焦油等多种化合物,其中,挥发酚1 300~2 500 mg/L,氨2 500~4 000mg/L,硫化物120~250mg/L,氰化物10~50 mg/L,煤焦油600~2 500 mg/L,pH值7 ~10,该污水在蒸氨处理过程中具有很强的腐蚀性和结垢性。

6#、7#焦炉系统剩余氨水硬度偏高,造成蒸馏过程中生成钙镁离子,产生结垢现象,夹杂着煤粉,产生的垢附着塔盘。三个系统的剩余氨水含油相差不大,但从现场取样看,二系统循环氨水含油高,主要是因为二系统剩余氨水乳化严重,造成实验误差。剩余氨水含油多,蒸馏产生沥青状物质也严重堵塞塔盘,造成塔盘堵塞。剩余氨水造成塔盘堵塞的主要指标情况见表4。

表4 剩余氨水造成塔盘堵塞的主要指标情况

4 改进措施

4.1设备更换

氨水槽顶部的铝管短接多次吸瘪,将其材质更换为衬氟管道。解决真空腐蚀问题,保证管道畅通,无漏点,保证蒸氨塔顶吸力正常。

4.2 清理塔盘

加强溶剂油的采出,清洗蒸氨塔盘堵塞物,减少蒸氨塔的阻力。清洗完毕后,定期利用蒸氨塔检修机会,打开人孔,观察蒸氨塔堵塞情况,及时调节工艺参数,清洗塔盘。利用高压水枪清洗蒸氨塔盘、蒸氨塔,降低了蒸氨塔的阻力。

4.3改变加碱方式

首先对加碱方式进行改造,使工艺更加合理,生产稳定运行。加碱方式的改造使得化学反应速率提高,是废水达标的关键。通过周密的安排,明确的分工,制订了详细的施工方案和进度表,使得工程顺利进行。

为了延长反应时间,将碱液加入位置提前,即将碱液加入剩余氨水槽中进行预反应,待充分反应后再用泵抽送至蒸氨塔进行蒸馏。提高了碱液的利用率,可操作性强。改造后的加碱工艺流程见图4。

图4 改造后的加碱工艺流程

稳定剩余氨水处理量。处理量不同,对碱液的加入量和需要提供的热量均不同,必须固定该参数,其他数据才能相应稳定。因此,决定第一步先稳定处理量在35 t/h左右(与供排水最大送水量相同),再调节其他参数。

4.4强化工艺管理

严格按照化工厂《基础管理手册》,强化工艺检查,严肃考核。发现剩余氨水质量偏差时,及时汇报车间和分厂调度,及时协调处理,必要时切断来水,保证蒸氨塔不堵塞。实施车间强化操作规程,定期进行日常操作检查,定期和岗位职工交流生产中遇到的难题,保障工序稳定运行。

5 改进效果

5.1设备运行效率明显提升

对堵塞严重的蒸氨塔盘,经过高压清洗后,塔阻力明显降低,由原来的>20 kPa,降低至8 kPa,塔盘效率明显提升。清洗后的塔盘见图5。

通过设备的更换,改变负压管道材质,负压管道泄漏周期由原来的一周延长至一年,有效地保证了真空度。

图5 清洗后的塔盘

5.2塔顶温度控制稳定

通过设备的更换,负压管道不泄漏,泄漏周期由原来的一周延长至一年,有效地保证了真空度;及时调节和改进工艺,蒸氨塔稳定运行,塔顶温度控制良好。处理后的蒸氨运行参数见表5

表5 处理后的蒸氨运行参数

5.3处理后的废水质量明显改善

延长反应时间能够使碱液和剩余氨水充分反应,并达到了预期的效果;来水质量稳定,保证了蒸馏效果。系统改进后蒸氨废水水质情况见表6。

表6 系统改进后蒸氨废水水质情况

6 结语

改善蒸氨废水水质技术攻关小组深入推进“实践+理论”的管理理念,进行闭环管理,并严格落实到全年的管理工作中。通过本次攻关,实现了蒸氨精益生产,运行结果达到了目标值。目前,蒸氨系统运行稳定,废水质量稳定,蒸氨塔的运行效率显著提高。

修改稿日期:2016-03-21

Research on Im proving the Quality of Distilled Ammonia W aste W ater from Coking Plant

HU Xin-liang

(Shandong Iron and Steel Co.,Ltd.Jinan Company,Jinan Shandong 250000 China)

Distilled ammonia process of coking plant produces a good deal ofwaste water.It’s always a trouble how to improve the waste water quality,how to keep the distilled ammonia processworking steadily,and how to relieve environment pollution pressure.Aftermeasures of replacing equipment,changing alkali addingmethod,cleaning up tower trays,and strengthening processmanagement,the equipmentworking efficiency becomes obviously better,and the treated water quality gets distinctly fine.

wastewater from coking plant;distilled ammonia system;environment protection

10.3969/j.issn.1004-8901.2016.04.015

X 703

B

1004-8901(2016)04-0051-04

胡新亮(1967年-),男,山东济南人,1991年毕业于华东冶金学院煤化工专业,冶金焦化高级工程师,本科,质量、安全、环境管理体系国家注册审核员,现主要从事煤化工技术研究及质量、安全、环境体系管理工作。