《压裂用胶囊破胶剂技术条件》标准实施情况探讨

李 荆,董永刚

中国石化中原石油工程有限公司井下特种作业公司(河南濮阳457164)

《压裂用胶囊破胶剂技术条件》标准实施情况探讨

李荆,董永刚

中国石化中原石油工程有限公司井下特种作业公司(河南濮阳457164)

《压裂用胶囊破胶剂技术条件》标准规定了压裂用胶囊破胶剂的技术要求、试验方法、检验规则、标志、包装、质量检验单及产品说明书。自2010年中原油田实施该标准以来,发现胶囊破胶剂产品不能达到该标准的全部技术指标要求,迫切需要查找原因。分别从术语、计算公式、试验方法、试验条件和技术指标值5个方面,分析和探讨了胶囊破胶剂的粒径范围、释放率和黏度保持率这3项技术指标中存在的不足,提出应增加有效含量这一技术指标,建议标准主管部门及时组织修订该标准。

压裂用胶囊破胶剂;企业标准;技术要求;试验方法

产品标准是为保证产品的适用性,对产品必须达到的某些或全部特性要求所制定的标准[1],是产品质量监督的技术依据。一个产品标准在其性能技术指标确定之后,每项技术指标值及其试验方法、试验条件便成为产品各相关方关注的焦点。因此,一个高质量的企业产品标准应该依据标准制定时期现有产品的总体平均技术水平来确定,在产品标准实施过程中发现问题,及时更正或者修订,以确保标准的有效性、先进性和适用性。

Q/SH 1025 0591-2009《压裂用胶囊破胶剂技术条件》技术指标分别为外观、粒径范围、视密度、黏度保持率和释放率[2],这5项技术指标涵盖了压裂用胶囊破胶剂的基本性能参数,通过检验可以判定压裂用胶囊破胶剂产品性能的优劣。但是标准中有文字表达不全面、不准确之处,主要技术指标值的确定、试验方法和试验条件也存在问题,使目前所用压裂用胶囊破胶剂产品无法完全达到标准要求。下面将进行逐一探讨。

1 粒径范围的测定

将筛底和所需的两只标准筛(规格Φ0.850mm和Φ0.425mm)安装在振筛机上,然后在Φ0.850mm标准筛上倒入50g(精确到0.001g)胶囊破胶剂,加盖压紧,振筛10min。称量筛上和筛底的胶囊破胶剂的质量m1,称量两只标准筛之间的胶囊破胶剂的质量m2,粒径范围质量分数按式(1)计算。

式中:C为胶囊破胶剂粒径范围内质量分数,%;m1为筛上和筛底的胶囊破胶剂质量,g;m2为两只筛之间的胶囊破胶剂质量,g。

1.1标准筛

依据GB/T 6003.1-2012《试验筛技术要求和检验第1部分金属丝编织网试验筛》、GB/T 6003.2-2012《试验筛技术要求和检验第2部分金属穿孔板试验筛》、GB/T 6003.3-1999《电成型薄板试验筛》和JJF 1175-2007《试验筛校准规范》[3-6],在企业标准中使用“标准筛”字样,术语表述不准确,在标准文字表述上,地方标准、行业标准和企业标准都应与国家标准保持一致,因此,应将“标准筛”改为“试验筛”。

1.2粒径范围质量分数计算公式

由式(1)可知:计算公式中分母是用筛上、筛底和两只筛之间的胶囊破胶剂质量之和(以下简称累计质量),而不是用称取试样的质量(以下简称试样质量),并且标准中也未规定累计质量与试样质量之间的最大允许误差。这样用累计质量作为分母来计算胶囊破胶剂粒径范围,既不准确,还会因试验人员细心程度的不同给试验结果引入人为误差,致使试验结果偏大。为了尽量减小系统误差,提出如下建议:一是在标准中宜规定累计质量与试样质量的最大允许误差;二是用试样质量作为式(1)的分母。

1.3粒径范围指标

Q/SH 1025 0591-2009《压裂用胶囊破胶剂技术条件》规定了压裂用胶囊破胶剂粒径范围(0.425~0.850mm)不低于80%,然而检验结果却很难达到此技术指标要求。

实施标准以来,先后接受压裂用胶囊破胶剂委托检验25批次,从检验结果可看出:仅有16.0%的压裂用胶囊破胶剂试样达到粒径范围指标值,并且试样在粒径范围内的质量分数平均值为67.20%,未通过筛孔尺寸为0.850mm试验筛的试样粒径质量分数平均值为30.79%,通过筛孔尺寸为0.425mm试验筛的试样粒径质量分数平均值为2.01%。

分析认为应该从压裂用胶囊破胶剂的生产工艺中去寻找,一般情况下囊芯尺寸为0.425~0.850mm,囊衣的最佳用量为20%~30%。据文献报道,用扫描电子显微镜观察美国哈里巴顿公司胶囊破胶剂囊衣的厚度为0.022~0.036mm,国产NBA-101胶囊破胶剂囊衣的厚度为0.027~0.038mm[7]。分别以国产胶囊破胶剂囊衣厚度上限值(0.038mm)、下限值(0.027mm)和囊芯尺寸上限值(0.850mm)、下限值(0.425mm)进行计算,囊芯经过囊衣包裹后颗粒最大直径大概为0.926mm,颗粒最小直径大概为0.479mm。由此可以推断出Q/SH 1025 0591-2009《压裂用胶囊破胶剂技术条件》中粒径范围上限值(0.850mm)偏低,脱离了国内压裂用胶囊破胶剂产品的实际状况。因此,建议适当增加压裂用胶囊破胶剂粒径范围的上限值。

2 释放率的测定

压裂用胶囊破胶剂释放率是在规定条件下胶囊所释放出的破胶剂质量占胶囊所包裹破胶剂质量的百分数。目前,普遍认为在低压下以渗透释放为主,在高压下以挤压释放为主,同时也存在着渗透释放,但高温下渗透释放明显加剧,以渗透释放为主。因此,压力、温度、浸泡时间、地层条件等因素都会影响胶囊破胶剂释放率。由于室内难以完全模拟现场施工过程中地层条件对胶囊破胶剂有效成分释放率的影响,故在此不考虑地层条件的影响。

2.1有效含量

压裂用胶囊破胶剂有效含量是指胶囊所包裹的破胶剂质量占胶囊质量的百分数[8]。它是考察胶囊破胶剂中有效成分含量是否充足的一个重要指标。根据定义,胶囊破胶剂有效含量应作为分母中的一项参与其释放率的计算;否则,就会导致胶囊破胶剂释放率计算结果偏离真实值。但是在Q/SH 1025 0591-2009中却没有关于“压裂用胶囊破胶剂有效含量”这一技术指标的要求,因此,建议标准补充技术指标“压裂用胶囊破胶剂有效含量”的规定。

2.2试验条件

在Q/SH 1025 0591-2009中4.5仅规定试验压力为30MPa,未对试验温度和静置浸泡时间做出规定。现在从试验温度和静置浸泡时间两个方面来考察对胶囊破胶剂释放率的影响。

2.2.1试验温度

取A、B、C、D 4个压裂用胶囊破胶剂试样,按照Q/SH 1025 0591-2009中4.5.4的规定,分别用50mL室温条件下的蒸馏水制备过硫酸铵溶液,静置浸泡30min,按照Q/SH 1025 0591-2009中4.5.5的规定,分别测定试样的释放率;然后将定容50mL蒸馏水的容量瓶放入70℃的水浴锅中加热恒温,用此恒温70℃蒸馏水制备过硫酸铵溶液,并在70℃水浴锅中恒温静置浸泡30min,重复上述试验。试验结果见表1。由表1可知,在试验压力和静置浸泡时间恒定的条件下,试验温度对压裂用胶囊破胶剂释放率的影响明显,释放速率随着温度的升高而增快。因此,建议标准中应规定测定压裂用胶囊破胶剂释放率的试验温度。

表1 温度对压裂用胶囊破胶剂释放率的影响

2.2.2静置浸泡时间

取A、B、C、D 4个压裂用胶囊破胶剂试样,按照Q/SH 1025 0591-2009中4.5的规定,分别测定在室温和70℃条件下、不同静置浸泡时间时压裂用胶囊破胶剂的释放率,试验结果见表2和表3。从表2和表3中可以看出,在试验压力和试验温度恒定的条件下,静置浸泡时间对压裂用胶囊破胶剂释放率的影响明显,胶囊破胶剂释放率随着静置浸泡时间的延长而增加,而且同一试样在相同的静置浸泡时间条件下,70℃条件下胶囊破胶剂释放率均明显高于室温条件下胶囊破胶剂释放率。这也证明了压裂用胶囊破胶剂渗透释放机理是可靠的。因此,建议标准中应规定测定压裂用胶囊破胶剂释放率时其在水中的静置浸泡时间,以提高标准的可操作性,确保不同试验人员、不同实验室间对同一试样的检验结果具有可比性。

表2 在室温(17℃)条件下静置浸泡时间对释放率的影响

表3 在70℃条件下静置浸泡时间对释放率的影响

2.3释放率指标值

Q/SH 1025 0591-2009《压裂用胶囊破胶剂技术条件》规定了压裂用胶囊破胶剂释放率(30MPa)不低于60%。从数据可能看出,A、B、C、D 4个试样在室温和70℃条件下静置浸泡120min时胶囊破胶剂释放率均未达到此指标值。因此,建议根据国内产品实际状况,合理确定压裂用胶囊破胶剂释放率的试验条件和技术指标值。

3 黏度保持率的测定

压裂用胶囊破胶剂黏度保持率是在一定试验条件下,加入一定量试样的压裂液剪切后的黏度值与未加试样的压裂液剪切后的黏度值之比值。它是室内模拟考察压裂施工过程中胶囊破胶剂对压裂液流变性能和携砂性能影响程度的一个重要技术指标,对压裂现场施工确定胶囊破胶剂的加量具有一定的指导意义。

3.1试验条件

影响压裂用胶囊破胶剂黏度保持率的主要因素有试验温度、胶囊破胶剂加量、剪切速率和剪切时间。在Q/SH 1025 0591-2009的4.6.2中规定剪切速率为170s-1,剪切时间为60min,能够满足压裂施工要求,故现在仅考察试验温度和胶囊破胶剂加量对其黏度保持率的影响程度。为此,选取表3中释放率最快的试样A和释放率最慢的试样B作为黏度保持率评价对象。

3.1.1试验温度

在Q/SH 1025 0591-2009中4.6.2规定试验温度为60℃;在Q/SH 1025 0591-2009第01号修正单中规定试验温度为70℃。因而选择在常压、胶囊破胶剂加量为0.01%、试验温度分别为60℃和70℃的条件下,用RT20流变仪测定胶囊破胶剂黏度保持率,试验结果见图1和图2。经计算,在试验温度分别为60℃和70℃条件下,试样A黏度保持率分别为92.4%和67.9%,试样B黏度保持率分别99.6%和99.1%。由此证明,在压力和胶囊破胶剂加量一定的条件下,试验温度对压裂用胶囊破胶剂黏度保持率的影响显著,而且试验温度对释放速率快的试样A的影响明显高于释放速率慢的试样B。

图1 60℃下压裂液流变曲线

图2 70℃下压裂液流变曲线

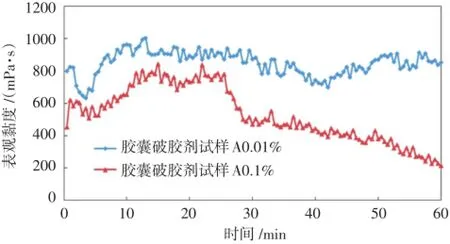

3.1.2压裂用胶囊破胶剂加量

在Q/SH 1025 0591-2009中4.6.2规定胶囊破胶剂加量为0.1g(即质量分数为0.1%);在Q/SH 10250591-2009第02号修正单中规定胶囊破胶剂加量为0.01g(即质量分数为0.01%)。因而选择在常压、试验温度分别为60℃和70℃胶囊破胶剂加量分别为0.1%和0.01%条件下,用RT20流变仪测定压裂液的流变曲线,以考察胶囊破胶剂加量对压裂液流变性能的影响,试验结果见图3~图6。由图3~图6可知,在不同的试验温度条件下,胶囊破胶剂加量对压裂液流变性都有较大影响;试验温度越高,胶囊破胶剂加量对压裂液流变性的影响越显著;在相同温度条件下,释放速率快的胶囊破胶剂试样A其加量对压裂液流变性的影响明显高于释放速率慢的胶囊破胶剂试样B。在试验温度为70℃、胶囊破胶剂试样A加量为0.1%的条件下,剪切时间为27min时压裂液的表观黏度就低于100mPa·s,剪切时间为60min时压裂液的表观黏度在11mPa·s左右,这样就无法满足压裂施工的要求。

图3 60℃下试样A不同加量对压裂液流变性能的影响

图4 60℃下试样B不同加量对压裂液流变性能的影响

图5 70℃下试样A不同加量对压裂液流变性能的影响

图6 70℃下试样B不同加量对压裂液流变性能的影响

3.2黏度保持率指标

Q/SH 1025 0591-2009《压裂用胶囊破胶剂技术条件》第01号修正单和第02号修正单规定,压裂用胶囊破胶剂黏度保持率(70℃,1h,胶囊破胶剂加量为0.01%)不低于70%。

由图2可知,试样A的黏度保持率为67.9%,未达到此技术指标要求。选取的评价试样A是释放率较快的,经多次试验表明,释放率较慢的试样B能够达到黏度保持率指标,但是试样B的释放率又不能达到技术指标。由于胶囊破胶剂的黏度保持率和释放率是一对矛盾的技术指标,即在压裂施工过程中加入胶囊破胶剂后,既要保持压裂液的高黏度,不能影响压裂液的流变性和携砂性能,又要实现压裂施工结束后使压裂液彻底破胶水化,易于返排,以减少对地层的伤害。因此,压裂用胶囊破胶剂释放率和黏度保持率这两项技术指标的权衡尤为重要,需要通过大量的试验来确定。

4 建议

1)建议由Q/SH 1025 0591-2009《压裂用胶囊破胶剂技术条件》起草单位对标准进行修订。

2)建议标准中出现的术语应与国家标准保持一致。

3)建议修改压裂用胶囊破胶剂粒径范围计算公式,适当调整压裂用胶囊破胶剂粒径范围上限值,确定合理的粒径范围指标。

4)建议增加对压裂用胶囊破胶剂有效含量的技术要求,试验方法按照SY/T 6380-2008中7.2的规定,技术指标值需要通过大量的试验数据来确定。

5)建议合理确定压裂用胶囊破胶剂释放率和黏度保持率这两项技术指标,并补充和完善试验条件,提高标准的可操作性。

6)经修订的粒径范围、释放率、黏度保持率三项技术指标值,至少能保证有60%以上的压裂用胶囊破胶剂产品达到要求。

7)建议标准主管部门对油田企业现行标准定期进行标准执行和实施情况调查,收集标准实施中存在的问题,并及时组织标准起草单位对标准进行修订,不断提升标准的质量和技术水平,真正发挥标准的价值。

[1]付伟.中国石化标准化工作手册[M].北京:中国石化出版社,2014.

[2]中原石油勘探局石油化工油田化学专业标准化委员会.压裂用胶囊破胶剂技术条件:Q/SH 1025 0591-2009[S].河南:中原石油勘探局,2009.

[3]全国颗粒表征与分检及筛网标准化技术委员会.试验筛技术要求和检验第1部分金属丝编织网试验筛:GB/T 6003.1-2012[S].北京:中国标准出版社,2012.

[4]全国颗粒表征与分检及筛网标准化技术委员会.试验筛技术要求和检验第2部分金属穿孔板试验筛:GB/T 6003.2-2012[S].北京:中国标准出版社,2013.

[5]全国筛网筛分标准化技术委员会.电成型薄板试验筛:GB/T 6003.3-1999[S].北京:中国标准出版社,2000.

[6]全国几何量工程参量计量技术委员会.试验筛校准规范:JJF 1175-2007[S].北京:中国计量出版社,2007.

[7]杨振周.胶囊破胶剂的生产工艺及释放机理[J].钻井液与完井液,1999,16(1):35-38.

[8]采油采气专业标准化技术委员会.压裂用破胶剂性能试验方法:SY/T 6380-2008[S].北京:石油工业出版社,2008.

The technical requirements,test methods,inspection rules,marking,packaging,quality check list and product specifications of thecapsulegelbreakerforfracturingarepresentedin“TheTechnicalConditionsofCapsuleGelBreakerforFracturing”(Q/SH10250591—2009).Since the implementation of the standard in Zhongyuan Oilfield in 2010,it is found that the capsule gel breaker products can not meet all the technical requirements in the standard,and the cause is urgently needed.The shortages in the particle size range,release rate and viscosity retention rate of capsule gel breaker products are discussed from five aspects of terminologies,calculation formula,test methods,test conditions and technical indexes.It is held that the effective content of the capsule gel breaker products should be added to technical indexes,and it is suggested that the standard management department should organize the revision of the standard in time.

capsule gel breaker for fracturing;enterprise standard;technical requirement;test method

李荆(1973-),女,高级工程师,主要从事压裂酸化作业与科研工作。

本文编辑:左学敏2016-02-26