微发泡技术在塑料托盘注塑机上的应用

张旭民,叶盛

(海天塑机集团有限公司,浙江 宁波 315821)

微发泡技术在塑料托盘注塑机上的应用

张旭民,叶盛

(海天塑机集团有限公司,浙江宁波315821)

微发泡技术应用于塑料托盘注塑机上的技术要点,主要包括:微发泡塑料托盘工艺的运作流程, 微发泡注气系统的特点, 塑化系统的特点, 双层预塑注射结构的特点,多喷嘴热流道结构的特点,降低的锁模压力要求, 以及模具的特殊性。

微发泡;塑料托盘;注塑机

1 微发泡技术基本原理

微发泡(Microcellular Foaming)指的是以热塑性材料作为基材,通过特殊的加工工艺,使产品的中间层全是细微的毛孔,毛孔尺寸从十到几十个微米左右。

微发泡技术使用超临界流体作为发泡剂系统。超临界流体(英文Supercritical Fluid,简称为SCF),是指高于临界温度和临界压力的流体,它的物理和化学的性质介于液体和气体之间。

超临界流体特点是:①类似于液体的密度,比普通的气体大两个数量级。在临界点,温度和压力产生微小变化,密度显著变化。②压力增加则介电常数增加,利于溶解某些低挥发性物质,溶解度可提高5~10个数量级。③黏度值小于液体一个数量级,类似于一般的气体;故扩散系数能大于液体两个数量级,从而流动与渗透性更好。

微发泡成型的过程(如图1),以三个阶段来划分:一是超临界流体(N2或CO2)溶解在单相熔体的熔融塑料中;然后,通过开关式喷嘴,注入到较低的温度和压力的模具型腔中;最后,由于温度和压力降低,造成分子不稳定,从而形成大量的气泡核,再由气泡核成长为微孔。

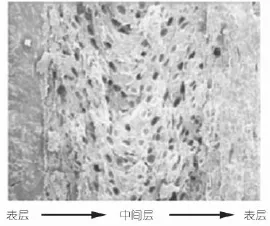

在微发泡产品横向放大图中(如图2),我们可以看到在产品的表面没有微发泡孔,这个原因是由于模具的温度低,表面树脂在很短的时间就会冷却,没有时间形成气泡核,所以表面成为不发泡的实体。

图1 微泡成型过程

2 微发泡技术对于塑料托盘制品的影响

塑料托盘是为了方便货物装卸、运输、仓储和配送,可携带一定数量的产品,能承载一定的负荷,可用来装载和卸货的平板。它在物流业中是使用很普遍的一种物流设备。而中国的物流业在近些年中发展迅速,超过了15%的年平均增长率。

微发泡注射能显著减少塑料托盘制品的残余应力,可以有效地消除收缩痕,防止产品的翘曲,保证产品更均匀收缩,减少毛刺。这是由于在微发泡成型过程中,由气泡内部的气压来推动模腔内部熔体的成型,且压力基本上均匀地分布在整个注塑成型零件中。正是由于这种特殊的微观结构,从而基本消除了残余应力的影响。

图2 微发泡产品横向放大图

采用微发泡注塑成型工艺也可以减少维修模具的频率和时间,使注塑成型产品的一致性好,能在较低压力下注塑成型,产品有更高的尺寸精度,并能降低模具设计成本。

在保证性能的情况下,如何使塑料托盘产品的重量减重最多,需要考虑下面几点:

(1)皮层厚度对保持产品的抗弯强度非常重要,对改善冲击强度也很重要,而对拉伸强度和减重程度是不太重要的。微发泡塑料托盘产品应平衡好皮层厚度和泡沫芯层厚度,在满足抗弯强度与冲击强度的前提下,增加减重的程度。

(2)在皮层厚度和减重程度相同的情况下,经填充改性后的高分子材料,其抗拉强度,冲击强度和弯曲强度的降低,都要少于纯高分子材料。故要在微发泡塑料托盘产品中添加填料,尤其是玻璃纤维,这时制品的流长比应控制在150以下。

(3)微发泡塑料托盘产品的减重率控制在10%~25%之间,这时产品的力学性能的降低能控制在20%以内。

(4)微发泡塑料托盘产品尽可能多地产生大量的微小而均匀的毛孔,这是获得高冲击强度的关键,同时也能提高拉伸强度和弯曲强度。

3 微发泡技术应用于塑料托盘注塑机上的技术要点

3.1微发泡塑料托盘工艺的运作流程

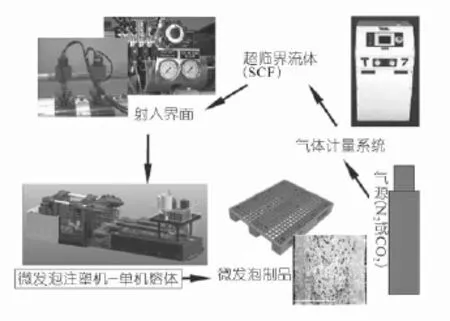

微发泡塑料托盘,最常选用的材料是HDPE,最常选择的气源是氮气。在工作的过程中,氮气从气源出发,经过微发泡设备的适当加压后,生成超临界流体。然后通过打气装置,进入机筒螺杆混料区。通过螺杆的搅拌与混合,超临界流体和熔融的塑料,均匀地混合和溶解在一起,形成单相熔体。在注射前,需要保持螺杆混料区的压力稳定,以保持单相熔体的稳定状态。注塑机注射时,液压喷嘴打开,螺杆将单相熔体注射进入模具的内部。在注塑的过程中,随着塑料压力的降低,内部的单相熔体逐渐发泡,并最终形成微发泡塑料托盘产品,如图3所示。

图3 动作流程图

3.2微发泡注气系统

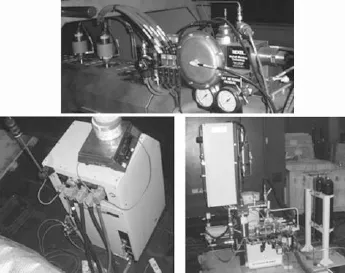

微发泡气体加压的工艺方式,首先是将气体增加到一定的压力,以实现超临界流体所需的状态。再通过设备上的压力调节阀、背压阀和质量流量控制器的调节,从而得到所需要的气体的质量与流量。实际的注塑生产是一个循环的过程,而从空气源出来的气体是连续不断的。设备中的主气管、支气管和气体控制阀就是用来解决这个问题的。当需要注气时,气体控制阀可以控制主气管,将气体通过注气口,进入塑化系统。不需要注气时,通过改变气体控制阀,将多余的气体,通过支气管,回到微发泡设备(如图4),实现循环的结果。

在料筒的注气头处,有一个单向止回阀。单向止回阀允许流经的超临界流体,利用单向的功能,注入高压的料筒内。而止回的功能,则可以防止高压料筒内的熔体,反向流入注气系统。注气头的入口,设计了许多小孔,通过它们,可以使超临界流体可以更多更分散地进入机筒中,有利于更均匀地溶解在熔体中。

3.3塑化系统

超临界流体通过注气系统进入料筒内,与高压料筒内的熔体混合,而螺杆则使熔体与流体的搅拌均匀。为了在较短的时间内实现这一过程,以达到更好的效果,设计了特殊的微发泡螺杆。

图4 微发泡装置:TR40

同时,为了保证超临界流体在注射时的稳定性,在料筒的相应部位,安装了熔体压力传感器,以监测注射端口位置的熔体的压力。同时为了注气系统的安全,也在料筒上相对应的位置安装了爆破器和溢流阀。当料筒内的压力太高,料筒内的熔体将撑破爆破器而溢出,并冲断溢流阀的电器回路。这时,控制器将显示报警以提醒操作人员。

特殊的微发泡螺杆,除应满足熔融,计量等,还必须考虑以下两个问题,

(1)在螺杆的超临界流体混合区,要有特殊结构的螺棱,以把超临界流体溶解在熔融树脂中以形成单相熔体。

(2)料筒内的单相熔体区域,需要保持一定的压力,以免析出气体。在料筒前部设计了封闭型喷嘴。在料筒中部,螺杆设计成压力保持结构。因此,在料筒上形成了一个封闭的高压容器,能存储塑化好的单相熔体。注射时,封闭型喷嘴会打开,这时单相熔体通过喷嘴进入模具内部,并由于压力的降低而开始发泡。

为了满足这些要求,微发泡螺杆设计了特殊的结构。在螺杆的进料位置,一方面微发泡螺杆在该处设计有类似于普通螺杆的加料段和压缩段,设计结构使螺杆有较短的计量时间性能。另一方面又设计了较短的压力保持结构。通过此压力保持结构,可以在高压料筒的上半段,形成一封闭区域,此区域闭合了一段单相融体。微发泡塑料托盘机螺杆的压力封闭结构,是一个球形的止回阀形式,如图5所示。

图5 压力保持结构 球状止逆阀

压力保持结构后面,是一个很短的气体分散区域。这也是料筒的注入口的位置。在这个区域,注入的超临界流体被分散成更小的单位,使它更容易溶解在高压熔体中。

气体分散区域后面,是混合段。超临界流体在高压力的熔体中,经过一段混合搅拌的距离,最终形成单相熔体。为了达到良好的搅拌效果,一般混合段的槽深是计量段的2~4倍,再根据混合段长度调整。如果混合段长度较短,而槽较深,相应延长高压熔体与超临界流体停留时间。混合段的设计可以采用多种形式,包括头部开槽螺棱、销钉、菠萝头等等。

微发泡工艺要求SCF注入口在注射过程中不能承受过大的注射压力,因此必须配置止逆环密封结构。这是用来防止螺杆在注射时,注射压力太大,高压熔体倒流回SCF浇口,会损坏设备。

为了充分保证微发泡塑料托盘机螺杆的功能,使用了30:1的螺杆长径比(如图6),从而保证超临界流体能够均匀地分布在高压融体中。

图6 螺材图片

3.4双层预塑注射结构

为了适应塑料托盘生产,该机采用塑料的注射与预塑分层的结构。预塑料筒和预塑螺杆之间的位置固定,使气体注入螺杆的相对位置是固定的,它可以保证在预塑过程中加入超临界流体过程的均匀性。

塑料托盘的注射重量大。柱塞式的注射系统,可避免螺杆受注射行程的限制,可以很容易地设计足够的注射量。

注射系统和预塑系统之间,有弹簧止回阀分离结构,注射时可以防止熔体反向流回到预塑系统中。

同时考虑到,在国内塑料托盘生产时回料利用率很高。在机筒前方安装过滤梳(如图7),有助于清除流动的材料的杂质,以提升塑料托盘产品品质。

图7 双昼预塑注射结构图

3.5多喷嘴热流道结构

微发泡成型的一个重要组成部分是先形成单向熔体,进而引发大的压力降,同时产生大量的气泡核。微发泡塑料托盘注塑设备,采用带阀式浇口的热流道系统,是保证这一阶段顺利实施的良好选择。

为了在塑化时保持单向熔体的高压,以确保气体不会逸出,需要在塑化系统前端安装液压喷嘴。液压喷嘴能够在注射和保压阶段保持闭锁,防止单向熔体发泡。当喷嘴被关闭,并调整到适当大小的背压,可以保持塑化系统内的单向熔体的压力。特殊设计的液压喷嘴结构,直接安装在头板,并嵌入到型腔模具,使塑料托盘制品浇口极短(如图8)。

图8 多喷嘴热流道结构

头板上设置了许多可选的浇口,并根据塑料托盘模具的尺寸不同,配置不同数量的液压喷嘴与热流道系统。所有的液压喷嘴与热流道系统能够单独进行锁闭,能够单独控制的液压喷嘴,使微发泡过程容易控制。

热流道系统保持在较高的压力水平下,使得内部的单向熔体不会分离出气体来。这使得泡孔成核过程从喷嘴头移到热浇口头部,可以更好的控制产品的泡孔结构,而且可以缩短成型周期。

多点进浇也意味着注塑成型的流长比的缩小,将产品流长比控制在150以下,可在极少影响强度的情况下,有效地实现减重的效果。

注塑机上热流道系统的配置,使得塑料托盘模具上不需要再增设热流道系统,并简化了模具的设计与制造,这对于一台机器配置多副模具的常见情况,是极有利于成本的降低的。

3.6降低的锁模压力要求

传统的注射成型,依靠保压和补料实现充填成型,但微发泡塑料托盘成型工艺几乎不需要保压和补料,主要依靠气泡膨胀实现充填成型。它可以减少30%~80%的锁紧吨位的要求,使塑料托盘的锁模机构,采用锁紧吨位较小的设计。

同时,微发泡塑料托盘的注射成型工艺,大大降低保压压力和时间,在许多情况下,甚至不需要保压压力。所以循环周期大大缩短,从而降低经营成本。

图9 成型工艺对比图

3.7模具的特殊性

提高生产效率的关键之一是模具的冷却效果,如果冷却效果不好,即制品得不到足够的冷却,开模后产品的局部就会产生起泡的现象。这是因为该产品的此部位区域,因冷却不足而没有完全固化,开模后制品内部的气体体积再次膨胀,在该处形成大的气泡。这种情况较易发生在制品的厚壁区域。

由于模腔压力的降低,使得铝合金也能足以承受压力,这使得模具能用铝合金来制造,也使模具的寿

[2] 贾宝秀,谷志亮,李玉琴,等.槲皮素-铝配位分子印迹聚合物的制备及其结合特性研究[J].中国现代应用药学,2014,01(08):17~22.

[3]朱彩艳,马慧敏,张强,等.离子印迹聚合物功能单体的研究进展[J].化工进展,2014,11(07):3013~3020.

[4]成洪达,邢占芬,张平平.芦丁—Cu~(2+)配位印迹聚合物的制备与吸附作用研究[J].中草药, 2015,24(05):3 666~3 669.

[5]王玉洁,王兵,刘伟.电子束辐射聚合制备槲皮素-镍(Ⅱ)金属配位分子印迹聚合物及其识别性能研究[J].高分子学报,2013,04(11):526~533.

(R-03)

Application of micro foaming technology in plastic tray injection molding machine

TQ320.66

1009-797X(2016)20-0042-04

B

10.13520/j.cnki.rpte.2016.20.014

张旭民(1976-),男,本科,工程师,主要从事机械设计工作。

2016-09-12