注塑机联轴节疲劳断裂的ANSYS仿真分析

曹亮

(宁波市海达塑料机械有限公司,浙江 宁波 315200)

注塑机联轴节疲劳断裂的ANSYS仿真分析

曹亮

(宁波市海达塑料机械有限公司,浙江宁波315200)

联轴节是注塑机注射装置的核心部件之一,主要针对中型机注射联轴节存在剪切断裂现象,对其工况进行分析,应用ANSYS软件对联轴节进行有限元强度分析,优化联轴节的结构来达到设计使用寿命。

注塑机;联轴节;ANSYS;有限元;设计原则

注塑机注射装置主要由料筒螺杆组,预塑轴承座,注射机构,注射座进退机构构成[1]。其中联轴节是注射预塑机构的中间传动部件,联轴节是整个预塑轴承座的核心。预塑轴承座中的联轴节功能有两项:①将预塑液压马达或预塑电机的驱动扭矩传递到螺杆,带动螺杆转动,使螺杆与料筒相对转动对塑胶原料进行剪切,这部分剪切热是塑胶原料熔融热量的主要来源;②通过注射油缸或电机驱动,带动螺杆前进在螺杆前端产生极高的注射压力,将熔融均匀的塑胶原料注射的模具型腔内,冷却成型注塑制品。

现以液压注射机注射装置为例,简要介绍联轴节的工作原理以及其主要受力分布。

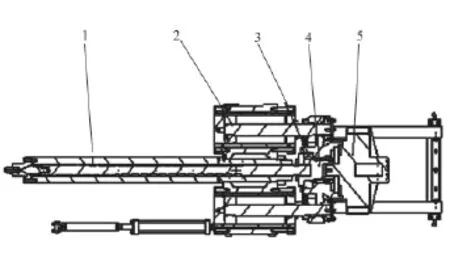

注塑机注塑成型工艺要求,螺杆前端的熔融塑胶原料在一定的注射速率和注射压力下注入模腔内。如图1所示注射油缸通过活塞杆、预塑轴承座、推力轴承、联轴节、螺杆将注射推力传递到螺杆前端。螺杆预塑所需的扭矩由预塑油马达通过联轴节提供。显然,联轴节是整个预塑、注射过程中能量转换、推力传递的关键环节。

众所周知,联轴节若发生故障,既注塑机预塑与注射功能完全丧失,导致整个注塑制品生产线发生停产事故,直接影响塑料制品生产商生产经营。因此优化完善联轴节的设计、加工质量对提高注塑机注射装置的可靠性及整机使用寿命具有极强的实际意义。

图1 注塑机双缸平衡注射装置示意图

典型联轴节的技术要求和主要技术指标如下:联轴节基材需经锻造后方可后续加工及热处理。

材料:40Cr调质处理HB250~280;

承受注射推力:686 700 N;

传递扭矩:3 230 N.m

弹性模量:E=213 GPa[2];

泊松比:μ=0.3;

抗拉强度极限:σb=685 MPa;

疲劳强度极限:σ-1=227 MPa[3]。

1 传统联轴节的设计校核

传统联轴节的设计校核是根据受力情况和使用工况进行剪切强度校核与扭矩校核,因联轴节一般为短轴故不做刚度校核要求,可参照机械设计手册传动轴的设计校核。其工况较为复杂,且有键槽、螺纹孔、工艺孔等应力集中处的设计多以经验放适当的安全系数。

根据剪切应力公式[4]

式中:

τ——为剪切应力

Q——为剪切内力,与注射推力相等 686 700 N

A——为剪切面面积16 493 mm2。

由式(1)可得τ= Q/A =686 700/16 493=41.6 MPa

许用应力:

式中:

σ-1——为材料拉伸疲劳极限;

n——安全系数,考虑载荷性质、应力集中和比例因素等,可取n=2.5~3.0。

由式(2)可得[τ]=0.6×σ-1/n=0.6×227/2.5=54.48 MPa

纯剪切应力小于许用应力,故认为可满足工况要求。但在机台实际工作2~3年内有一定几率发生了如图2所示的联轴节断裂。

图2 联轴节断裂现场图

显然传统的联轴节设计手段不能很好地解释出现如上所述的断裂现象。笔者引入ANSYS软件对联轴节的强度分析,可得到更加直观有效的强度数值解。

2 ANSYS软件对联轴节强度分析的过程

2.1模型建立

在solidworks中完成联轴节的立体模型造型,保存时输出格式选Parasolid(*.x-t),在ANSYS Workbench中选择ANSYS结构静力分析 ,然后调入Parasolid(*.x-t)格式模型,重新生成模型,而后自定义材料的性能,采用三角形表面划分法将模型划分为如图3所示的14 352个单元格、24 783个节点。

图3 网格划分图

2.2ANSYS分析过程

施加载荷与约束如图4所示,固定联轴节与推力轴承的贴合面,在螺杆端面与联轴节接触面施加由注射压力产生的轴向推力686 700 N,注射推力在轴承推力面与螺杆柄部接触面之间环形面积上的剪切力是造成如图2所示的断裂破坏的主要因素,因断裂面上所受到的预塑时的传动扭矩产生的应力明显小于注射推力产生的剪切应力,故忽略此部分影响。

图4 约束受力加载图

2.3求解及结果显示

设置需要的结果选项、本文选择最大剪应力Maximum Shear Stress、运行Solve求解,输出结果如图5。

图5 最大剪切应力图

由Ansys仿真分析可得到最大剪切应力为315.5 MPa,明显超出40Cr钢材料的疲劳强度极限227 MPa,若材料热处理、钻孔深度、消除应力集中的圆角等细节注意不足,就加大了联轴节断裂的风险。

3 结果分析

应用Ansys仿真分析所得的最大剪切应力处与实际断裂破坏处完全重合,且所得的数值解亦能恰当解释如图2 所示的疲劳断裂破坏现象,说明本文建立的有限元分析基本模型、约束施加、求解结果基本符合实际工况,分析结果可靠,对该类设计有借鉴意义。

根据ANSYS数值分析结果,加厚联轴节与推力轴承的贴合面厚度能明显减低其疲劳断裂风险,同时螺钉孔底孔深度、圆角过度等传统设计省略的应力集中点对联轴节的疲劳断裂有极大的负面影响,必须有效控制。

[1]塑料机械设计[M].北京化工大学,华南理工大学合编.北京:中国轻工业出版社,1995.12.

[2]郭一萍.塑料注塑机合模力检测时弹性模量的正确选取[J].中国塑料,1999年第11月:80~82.

[3]高玉魁,姚牧.化学热处理对40Cr钢表象疲劳极限影响的定量化研究[J].航空材料学报,2002年12月,第22卷,第4期.

[4]刘鸿文.材料力学(第三版)[M],北京:高等教育出版社,1992.09(2001年重印).

(R-03)

ANSYS simulation analysis of injection molding machine joint fatigue fracture

TQ320.662

1009-797X(2016)20-0058-03

B

10.13520/j.cnki.rpte.2016.20.018

曹亮(1979-),男,北京化工大学本科,工程师,主要从事注塑机机械部分设计开发工作。

2016-08-25