通信线缆发泡技术的研究开发(下)

■ 代康 (江苏俊知技术有限公司 江苏 宜兴 214206)

通信线缆发泡技术的研究开发(下)

■ 代康 (江苏俊知技术有限公司 江苏 宜兴 214206)

本文评述了近年来以聚烯烃、氟塑料和聚氯乙烯为基料的线缆发泡聚合物技术的研究开发。其中聚烯烃包括聚丙烯和聚乙烯,氟塑料包括聚四氟乙烯、四氟乙烯-六氟丙烯共聚物、四氟乙烯-全氟烷基乙烯基醚共聚物/四氟乙烯-六氟丙烯共聚物的共混物、聚偏氟乙烯等。这些发泡料分别用于通信电缆的发泡绝缘层以及发泡护套层。本文比较了多个发泡体系的不同特点,总结了平行双导线电缆、RF电缆等高端线缆发泡的实践经验,从线缆聚合物角度预测了未来第五代移动通信用传输线技术发展,并从聚合物黏弹性特点出发探索如何获得良好的发泡性。

线缆聚合物 绝缘 护套 物理发泡 化学发泡 机械发泡 射频同轴电缆 第五代移动通信

(接上期)

四 物理发泡的PFA/FEP共混料

无论是形成整体微孔PTFE绝缘的推挤、拉伸“一步法”工艺,还是ePTFE带绕包工艺,电缆生产效率都很低。如能实现PTFE的熔融挤塑,生产效率将成倍提升。将四氟乙烯(TFE)单体与带侧基的全氟烷基乙烯基醚单体(PAVE)共聚,所得共聚物(PFA)分子量、分子间作用力均降低,结晶度和熔体黏度得以下降;当PAVE在共聚物中所占摩尔比足够高时,PFA被称为可熔融加工的PTFE。

PFA有着与PTFE十分相近的诸多优点,例如有相近的长期工作最高温度,介电常数和介质损耗几乎不受温度变化的影响。PFA已用于高端同轴电缆绝缘层的挤塑加工,已报道的电缆最高使用频率达到18GHz。

然而,PFA成本较高,限制了其使用。为降低PFA成本,杜邦等公司采用聚全氟乙丙烯(FEP)与PFA的共混物取代PFA,共混物中FEP和PFA的含量均不低于25%wt,可满足多数需要PFA的应用。

4.1 PFA/FEP共混物挤塑中存在的熔体分相问题

FEP是用量最大的电缆绝缘用氟塑料,是四氟乙烯单体(TFE)和六氟丙烯单体(HFP)的共聚物,此外还有少量其它单体,如PAVE(多为全氟乙基乙烯基醚单体PEVE)。PFA则由TFE和PAVE(以全氟丙基乙烯基醚单体最常见,缩写为PPVE)共聚而得。

PFA和FEP都是全氟共聚物,但不完全相容。当PFA/ FEP共混物熔体受到较强烈剪切,共混物熔体将发生相分离,在挤塑模口处有颗粒状挤出物从熔体中脱落出来,不均匀、不连续地分布在模口圆周。这一现象不同于模口挂料,后者是熔体内小分子量的聚合物或添加剂(如润滑剂、无机阻燃剂)分解,分解物基本均匀地粘附在整圈模口上。

与实心挤塑相比较,泡沫挤塑更容易发生上述现象。由于FEP和PFA熔体黏度很高、发生熔体破裂的临界剪切速率较低(正常加工温度下不到100s-1),因此不论是实心还是发泡绝缘结构,其挤塑一般采用挤管工艺。FEP和PFA挤管拉伸比(DDR)通常较高,实心FEP挤塑DDR在50~150,PFA则在50~250;发泡挤塑的DDR则通常保持在5~30之间,最好控制在10以下(细线可适当增加),即不得不通过减小模芯和模盖间的间隙以保持机头熔体压力,以免熔体在机头内发泡。然而,降低DDR将加剧熔体在挤塑模定径段受到的剪切,从而加重FEP和PFA熔体的相分离。为消除上述现象,有必要提高PFA和FEP的相容性。

4.2 提高PFA/FEP共混物相容性的方法

提高共混物相容性的普遍做法是加入相容剂或称偶联剂,但杜邦公司意外发现,可在单体聚合层面、而不是在聚合物共混层面上解决FEP和PFA熔体分相问题,即通过调整二者聚合工艺来调整二者的熔点和熔体质量流动速率(MFR),要求二者熔点差不应大于35℃,最好不大于25℃;在372℃下测试二者的MFR,FEP的测试值应是PFA的2倍以上,例如PFA的MFR低于10g/10min,而FEP的MFR则高于28g/10min。由于一般的FEP和PFA熔点分别在250~260℃和300~310℃,二者相差45℃以上,因此需要将FEP熔点提高到255~265℃,PFA熔点降低到280~295℃。

首先来看FEP。为了改善FEP的耐热应力开裂,本就需要在TFE和HFP两种单体之外加入第三单体PAVE(PAVE分为PEVE、PPVE和全氟甲基乙烯基醚单体PMVE,可选一种),正可起到增加FEP熔点的作用。由于PAVE还是PFA的共聚单体,FEP和PFA的相容性也因此有所改善。此外,加入PAVE后FEP发生熔体破裂的临界剪切速率得以提高,可谓一举多得。由此得到的三元共聚物FEP的MFR为30g/10min,其中HFP含量为10%wt~11%wt,PEVE为1%wt~1.5%wt,余下为TFE。

而在PFA聚合工艺中,增加PAVE含量却可降低PFA熔点。当其含量从不到4%wt增加到6%wt以上(如7.3%wt),PFA熔点降低至288℃左右,这时PFA的MFR为6.6g/10min。

FEP和PFA中的PAVE单体含量最好一致。FEP/PFA共混物中,PFA含量应适当高一些,例如PFA和FEP按56: 44的质量比例混合,并加入占共混物质量0.3%的成核剂,得到的共混物MFR为11.9g/10min,熔点在280~295℃。

从发泡加工特性来看,FEP与PFA有一定的互补性。当二者的MFR相同时,FEP的熔体强度和熔体柔量低于PFA,故FEP泡沫层不及PFA发泡层泡孔细腻均匀,电缆回波损耗略逊一筹;FEP/PFA共混物熔体强度高于纯FEP,有助于减小泡孔尺寸。另一方面,FEP黏度低于PFA,PFA/FEP共混物的黏度也因此低于PFA,因此共混物熔体泡孔长大的阻力低于PFA,可达到的发泡度(45%~60%)和加工速度均高于纯PFA。

上述FEP/PFA共混物特别适合生产内导体直径为0.8~1.7mm的同轴电缆发泡绝缘,绝缘厚度0.5~2.5mm。用其加工内导体直径为0.58mm、绝缘直径2.6mm、发泡度47%、同轴电容55.1pF/m的同轴电缆,以N2为发泡剂,采用物理发泡挤管式挤塑工艺,得到的泡孔尺寸(直径)在50μm以下,10GHz下发泡绝缘的介质损耗因数为0.0003;电缆在3GHz下的衰减为21.5dB/100m,与同规格的发泡FEP绝缘电缆对比,衰减降低约6.5dB/100m,且频率越高,衰减降低越明显。

4.3 FEP端基的彻底稳定化

FEP和PFA共混还有额外的好处。以水为反应介质、无机过氧化物为引发剂的乳液聚合工艺生产FEP,其分子链末端存在不稳定的羧酸根基团(结构式为–COOH)和酰氟基团(–COF),这将增加电缆衰减。为此可采取湿热法或氟气进行处理,将不稳定的端基转化为稳定的-CH3基团;或用有机过氧化物作为引发剂消除不稳定端基。然而,线缆绝缘用FEP的不稳定端基却不宜完全稳定化,往往需要每1百万个碳原子保留30~120个不稳定端基,FEP介质损耗因数将因此增加0.0001。之所以“除恶不尽”,目的是增强FEP与金属导体间的粘结,以避免FEP绝缘层剥离力较低(低于8.9N)而降低电缆回波损耗。

幸运的是,PFA熔体却很容易与金属导体粘结,因此FEP/PFA共混物中的FEP端基可以完全稳定化,并且挤塑时导体可不再预热至90℃左右,绝缘层仍有较高的剥离力(13.3N以上)。

4.4 FEP/PFA共混物的发泡剂和成核剂

线缆行业目前主要采用向挤塑机机膛注入N2来实现可熔性氟塑料的挤塑发泡。与CO2比较,N2的Henry溶解度常数低,蒸汽压高,需要更高的注入压力(通常大于200bar)才能充分溶解于氟塑料熔体中。当熔体出模后,N2从均相熔体中“脱颖而出”的速率更快,更富于爆发性,泡孔成长迅速,适合较高挤塑线速度。另外,单位质量N2所获得的泡孔体积更大,因而适合加工熔融黏度较高、但发泡度适中(60%以下)的氟塑料绝缘。这是氟塑料绝缘电缆物理发泡工艺与RF缆聚乙烯绝缘物理发泡工艺间的首要区别,后者现已普遍采用CO2作为发泡剂。

第二个显著区别是由于氟塑料熔点高,通常选择高度热稳定的无机物作为成核剂,最经典者无过于氮化硼(BN)。当前已从单一的BN成核剂发展到复合成核剂,仍以BN为主,加入一至两种辅助成核剂,不但可降低成核剂成本,也有利于加宽发泡温度窗口,降低泡孔大小,得到更加均匀的泡孔。典型的复合成核剂有:复合成核剂中BN占91.1%wt,四硼酸钙(CTB)占2.5%wt,调聚B磺酸(TBSA)钡盐占6.4%wt;或直接给出氟塑料中成核剂各组分所占质量比,其中BN为0.25%,CTB为110ppm,硫化钡为180ppm;复合成核剂也常常只由BN和CTB组成。成核剂在氟塑料中加入比例为0.01%wt~1%wt。成核剂形状、表面积和粒径对泡孔质量有极其重大的影响,即以粒径而言,过大(如大于5μm)固然不当,但也不宜小于300nm;此外,成核剂表面张力(又称表面能)宜为30~50mJ/m2,以低于40 mJ/m2为好。

4.5 物理发泡工艺发泡度的控制

对于向挤塑机机膛超声波注入惰性气体的物理发泡工艺,假定注入气体全部进入发泡挤塑层,则有如下关系:

五 化学发泡的FEP绝缘料

FEP绝缘料的高频介电性能优异,还有着聚烯烃难以企及的难燃性(极限氧指数可高达95%)。北美线缆市场从未因为FEP为含卤聚合物而加以歧视,多年来一直采用FEP绝缘料生产阻燃特性为天花板夹层级(Plenum class)的通信线缆,例如以太网对绞数据电缆、平行双导线电缆、USB电缆(含3.0、3.1和Type-C)等高频数据传输对称电缆,再配合高阻燃护套,所生产的电缆可通过UL1666燃烧试验,节省线缆穿入金属管的人工和材料成本。

但是,FEP价格远高于聚烯烃,并且市场偶有短缺——2011年即出现过全球性缺货。一些局域网对绞数据缆厂家为降低成本,又要通过电缆阻燃试验,挖空心思将电缆4个线对中的2个或3个采用HDPE绝缘,剩下的2个或1个线对则采用FEP绝缘,这种做法并不可取。合理的做法是4个线对全部采用FEP泡沫绝缘,并允许各线对的发泡度有细微差异,以此弥补各线对因绞对节距不同而产生的传输速率差,保证电缆可用于并行传输。

5.1 数据缆用化学发泡FEP绝缘料

早在2010年,美国线缆部件集团公司(CCG)即开始提供化学发泡氟塑料粒料。该公司将其研发的CBA与可熔性氟塑料配混,采用双螺杆挤塑机造粒得到可供电缆厂家直接挤塑的多种化学发泡可熔性氟塑料(FEP、PFA、MFA、PVDF、ETFE和ECTFE),还提供以FEP为载体树脂的FluoroFoam Lite Tones®色母料,计有蓝、桔、绿、棕、白、红、黑和黄8种颜色,足敷使用。CCG还向线缆厂提供化学发泡制备的氟塑料填充绳、光缆骨架和塑料管。

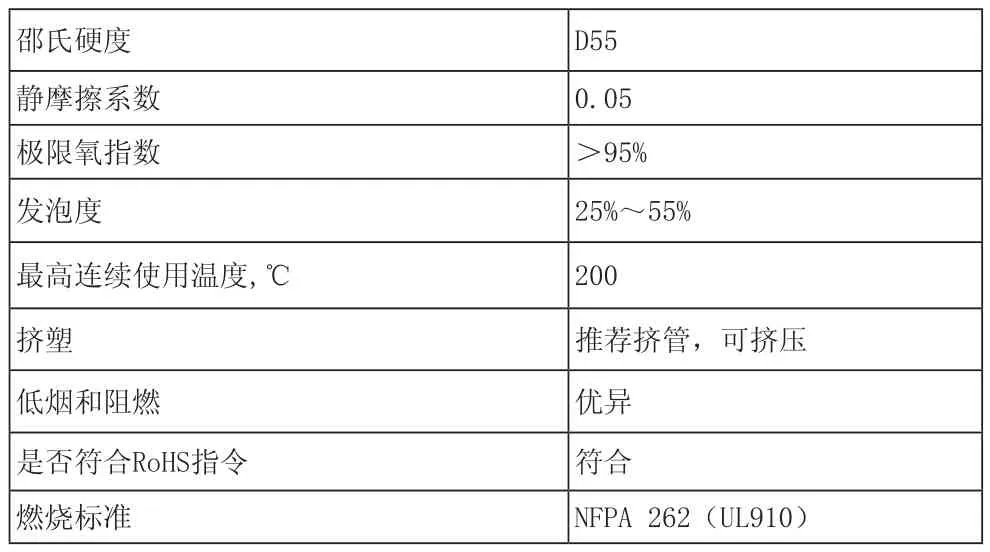

CCG公司十分重视天花板夹层级数据缆用FEP化学发泡绝缘料。表3列出了该公司在IWCS展览会上推介的、可直接挤塑的FEP绝缘料(代号CC301-26CF-54 3P)的典型特性。

表3 FEP化学发泡绝缘料特性

邵氏硬度 D55静摩擦系数 0.05极限氧指数 >95%发泡度 25%~55%最高连续使用温度,℃ 200挤塑 推荐挤管,可挤压低烟和阻燃 优异是否符合RoHS指令 符合燃烧标准 NFPA 262(UL910)

该公司还提供FEP化学发泡剂母料(产品代号CC301-26CM-51 3P,密度为2.19g/cm3),线缆厂可以将其和普通FEP材料混合使用,根据发泡度不同而灵活地调整二者的混料比例,在挤塑绝缘芯线时按比例将二者一同加入挤塑机。

表3中MFR高于24g/10min,适应较高的生产线速度和细线径薄壁绝缘加工。一般说来,发泡FEP绝缘料的MFR应比实心绝缘料有所降低,盖因较高的MFR往往伴随熔体强度下降。MFR较低还有利于减轻甚至避免电缆燃烧时FEP绝缘发生熔滴。

5.2 可熔性氟塑料用化学发泡剂

美国CCG公司能开发出可化学发泡的氟塑料,委实不同凡响。多年以来,氟塑料发泡都采用物理发泡工艺。最早的FEP发泡即是在1963年采用氟利昂作为物理发泡剂,只是后来氟利昂被证实破坏大气臭氧层,而逐渐被具有气液双重特性的超临界CO2和N2取代。

氟塑料化学发泡极其罕见的原因在于绝大多数化学发泡剂(CBA)分解而释放气体的温度与氟塑料熔点不相匹配。全氟和部分氟化聚合物加工温度通常高于其熔点60℃和35℃以上,但绝大多数商业化的CBA远不到氟塑料加工温度即分解殆尽,因此CBA与氟树脂配混造粒得到的粒料已丧失发泡性。即使在挤塑氟塑料制品时才将CBA或CBA母粒加入挤塑机,但CBA开始分解时氟塑料尚未完全熔化,气体会从加料口逃逸。另一方面,如果CBA分解产气温度显著高于氟塑料熔点,则不得不大幅度提高挤塑加工温度,这将使熔体强度严重降低,闭孔发泡难乎为继。至今市场上仍很难找到氟塑料专用化学发泡剂。

CCG声称采用滑石粉作为氟塑料发泡剂,加入比例一般为氟树脂质量的0.1%~0.2%,也可能加入MgCO3和CaCO3作为辅助发泡剂,以期进一步提高发泡度。滑石为天然或人工合成水合硅酸镁,分子式为H2Mg3(SiO3)4或Mg3Si4O10(OH)2,加工后的滑石粉比表面积高达9.5m2/g,粒径中值2μm,且白度高、含水率低。在我国,虽有厂家采用滑石粉制作发泡鞋底和发泡塑料板材,但从未报道使用滑石粉作为线缆聚合物发泡剂,国际上也鲜有这样的报道。

滑石粉还可兼作成核剂,取代昂贵的BN,并可中和氟塑料在挤塑机机膛内受热释放的氟化氢,减轻挤塑机、机头和模具受到的腐蚀。

除滑石粉外,有报道称可以采用聚甲基丙烯酸酯作为氟塑料发泡剂,得到40%~70%发泡度,但没有用于线缆发泡的后续报道。

还有厂家声称以聚磷酸铵(英文缩写为APP)作为化学发泡剂,制造以太网数据缆的FEP泡沫绝缘芯线。APP向来以在膨胀型阻燃剂中充任酸源而为业界周知。采用差式扫描量热仪(DSC)测出其分解温度(即DSC曲线上的吸热峰)在340℃左右,在此温度开始释放氨气,留下非常稳定的聚磷酸,因而可作为吸热型化学发泡剂使用。对于加工温度较高的氟塑料而言,采用吸热型CBA有利于得到细腻的泡孔。已有厂家以APP作为化学发泡剂、BN为成核剂、PFA为基础绝缘树脂,生产适合于工业通信网现场总线ProfiBus通信协议的泡沫PFA绝缘数据对绞电缆,其挤塑机机膛加工温度为330~380℃(只有进料段温度低于APP分解温度)。在上述应用中,根据发泡度的不同,APP加入比例为0.15%wt~0.5%wt,成核剂BN为1.5%wt~2.5%wt。

还要说明的是,由于极细同轴电缆的泡沫PFA或泡沫FEP绝缘层厚度很薄[24],因此泡孔必须极其细腻。当采用化学发泡工艺时,所用化学发泡剂和成核剂必须是超细、粒径分布集中的颗粒,并能均匀分散在熔体中而不发生团聚。要满足这些要求并不简单。

5.3 挤管式和挤压式发泡工艺对比

前文提到FEP和PFA发泡挤塑通常采用挤管式工艺,且定径段应尽可能短以减少熔体压力损失。熔体从挤塑模口到接触导体,受导体牵拉而形成锥体。要让挤塑发泡正常进行,关键是不让熔体锥发泡,只有在熔体接触导体表面后泡孔才能开始生长,否则熔体锥极可能脱离导体;其次,在熔体发泡结束前,熔体冷却应柔和,熔体温度始终高于结晶温度,以免因结晶而终结发泡,这在薄壁挤塑中应当特别留意。

从避免熔体锥发泡来看,采用受热分解后释放CO2的CBA较释放N2的CBA似乎更为有利。适当提高生产速度也有利于改善泡孔质量,但可能影响熔体锥的稳定,甚至造成熔体锥断开。机头抽真空可缩短熔体锥长度(真空度应很低,通常小于0.25MPa),但如果熔体锥过短、锥度太大(超过挤塑模具流道角度),也容易造成熔体锥中断。

总之,挤管式挤塑发泡难度较大。因此,CCG公司的化学发泡FEP料可以采用挤压方式挤塑这一特点[25],就显得特别可贵。挤压式挤塑的优势有:挤塑模口尺寸减小,因此机头熔体压力得以提高,避免了机头内发泡;可以得到比挤管式更高的发泡度,达到60%;允许熔体出模后立即发泡,且泡孔生长速度因熔体机头内外压力降大而显著提高,因而可加快芯线冷却速率及生产线速度;可增强FEP熔体与导体的粘结,有利于改善电缆回波损耗;便于实现共挤,例如在泡沫FEP层外共挤乙烯-四氟乙烯共聚物(ETFE)薄皮(大约为0.025mm),芯线抗切通性和表面耐磨性得以提高;挤塑配模大为简化,模芯因取消定径段而不易变形。最后,与挤管式挤塑相比,可以实现更高挤塑线速度,所能加工的绝缘直径低至0.152mm,可以充分满足生产以太网数据缆、USB电缆数据线、平行双导体电缆和极细同轴电缆等产品的需要。与此相比,采用物理发泡加挤管式挤塑方式,很难加工出导体直径小于0.16mm的发泡氟塑料绝缘线。

实现挤压式挤塑的前提,是必须消除熔体破裂现象。挤压式挤塑模口间隙大为减小,加上生产线速度提高,因此熔体在模具间隙内受到的剪切大幅度增加,容易发生熔体破裂。通过提高挤塑温度来提高临界剪切速率的方法并不足取,这会降低熔体强度,甚至可能造成FEP高温降解。解决方法有:在二元FEP共聚物分子链主链上引入第三共聚单体;在FEP中加入少量的PTFE,挤塑时粘附在挤塑模流道壁;加入少量BN和CTB(0.25%wt的BN和0.011%wt的CTB),可大大提高临界剪切速率。

5.4 全氟树脂的自发泡

所谓全氟树脂的“自发泡”技术[26],是指在全氟树脂FEP、PFA中加入起到催化剂作用的一种或多种碱金属或碱金属盐,促成分子链端头不稳定的羧基(化学式–COOH或–COOM,M为碱金属或碱金属离子)分解而释放出CO2气体,这样不需发泡剂即可实现FEP和PFA的自我发泡。发泡后不稳定的端基得以转化成稳定的端基,可谓变害为利,一举两得。

全氟树脂中羧基或羧酸盐端基是在以水为介质、以全氟羧酸盐为分散剂的乳液聚合过程中产生的,原非羧基的端基如–COF也在聚合过程中经水解转化为羧基。要达到实用化的发泡度(高于20%),每1百万个碳原子应至少含有50个羧基或羧酸盐端基。

自发泡催化剂可以是聚合反应残留物,也可在聚合完成后单独加入。其浓度与–COOH浓度、全氟树脂发泡度及发泡工艺条件有关,通常碱金属离子与聚合物质量之比在30~200ppm之间。

稳定的自发泡需要专门的成核剂。可沿用BN和CTB这样的经典组合成核剂,CTB中的碱金属钙离子还可让羧基分解释放气体。

含羧基的可发泡全氟树脂、碱金属或碱金属盐催化剂、成核剂等构成了自发泡氟塑料的主要组分。惯常采用的配混造粒的方法无疑将导致氟塑料提前发泡,因此必须避免氟树脂在最后加工前经历熔融过程。可以将各组分干混,单纯依靠机械作用实现各组分均匀混合并造粒,这样的设备和工艺已有很多;还可在氟树脂聚合过程中加入添加剂,直接合成可发泡树脂。

自发泡挤塑工艺与实心挤塑基本相同。自发泡过程很快完成,反应时间与挤塑加工匹配。可通过改变挤塑线速度和温度来调节发泡度,发泡度可达到40%~65%,完全适合加工发泡绝缘芯线。

六 发泡护套

目前发泡护套主要采用化学发泡工艺,方便利用现有挤塑设备。从长远看,投资物理发泡护套生产线更有利于降低成本。

下文介绍三种发泡护套料,一种用于户外线缆,另两种则用于室内阻燃线缆。首先讨论它们的共性。

6.1 发泡护套的意义

在保证发泡护套基本性能与实心护套相差不大的前提下,线缆护套发泡的优势是:不必通过减薄护套厚度而节约材料并减轻线缆重量;维持用户对线缆的信任感;相比厚度减薄的实心护套而言,材料用量相同的发泡护套可在线缆受到外力冲击时吸收更多的冲击能,更好地保护缆芯,这对光缆或光电复合缆来说尤为实用;光缆护套或光纤缓冲层的热收缩会导致光纤的微弯损耗,而发泡结构可减轻光纤所受到的收缩应力;发泡护套弯曲模量降低,可改善线缆弯曲性;满足特殊用途,如海洋、江河水下作业用线缆,其整体比重与(海)水的比重的偏差不应大于3%,线缆为零浮力线缆,可在(海)水中任何深度只随外力拖拽而浮沉,为此线缆护套往往必须采用发泡结构,所用材料有热塑性聚氨酯弹性体(TPU)、热塑性聚烯烃弹性体(POE)等有利于线缆弯曲的护套料。

护套发泡还可减少线缆燃烧负荷、燃烧释放的烟雾和热量。在线缆阻燃试验中,当缆芯含有大量易燃材料时,减少阻燃护套料用量可能不利于线缆阻燃试验结果;但从根本上看,阻燃塑料仍含燃烧负荷,终究不敌现场火灾,不能仅根据小规模的模拟燃烧试验结果而得出阻燃护套料越多越好的结论。

6.2 发泡护套的结构和特点

发泡护套也有单层发泡护套和泡沫/外皮复合护套两种结构,本文推荐采用复合结构。

发泡护套保护缆芯的能力只能略逊于实心护套,尤其是不能过多牺牲关键性能。以护套拉伸性能为例,其中屈服强度最为重要。一旦线缆受拉后护套发生不可恢复的非弹性应变,则护套保护缆芯的能力已不足采信。屈服强度与弹性模量相关,根据发泡后模量(无论是拉伸模量、弯曲模量还是压缩模量)与发泡度的关系,单层发泡护套只能是微发泡,发泡度通常在10%~20%之间,不易看出护套为泡沫结构。发泡护套中每个泡孔都是护套机械物理性能的薄弱点,尺寸不均匀、粗大的泡孔将导致护套“断崖式”地丧失断裂拉伸率,因此泡孔细腻、尺寸均匀十分重要。

对于泡沫/外皮复合护套结构,泡沫层发泡度和泡孔尺寸可适当放宽。

6.3 反应挤出并发泡的LLDPE或HDPE护套

户外线缆外护套基础树脂主要为线性低密度聚乙烯(LLDPE)或HDPE,光缆则以HDPE为主。这两种聚乙烯因其线型分子链结构而致熔体强度低下,可借鉴多年来提高聚丙烯熔体强度方面积累的经验,例如采用小剂量电子束辐照或添加少许过氧化物,使得PP发生轻度交联。

陶氏化学制备的化学发泡LLDPE和HDPE护套料[27]中,树脂及抗氧剂、炭黑等常规护套料组分占99.45%wt,过氧化物0.05%wt,发泡剂母粒0.5%wt(发泡剂母粒中AZO占50%wt)。LLDPE和HDPE护套料熔体强度分别从改性前的大约8cN、9cN提高到改性后的18cN、24cN, 测试温度为190℃,毛细管挤出速度0.20mm/s。二者的熔体强度之所以如此之高,实在是考虑到多数线缆厂家早已习惯于以较高温度(远高于190℃)提高护套挤塑速度,导致熔体强度大幅度降低。

以上述配方的化学发泡护套料在直径1.63mm的铜线上分别挤塑厚度0.76mm的LLDPE和HDPE发泡层,二者发泡度分别为13%和10%;同时以改性前的LLDPE和HDPE挤塑相同规格的实心塑料层,与发泡层进行拉伸性能对比,结果显示:发泡LLDPE拉伸强度基本不变,断裂伸长率下降15%;发泡HDPE拉伸强度下降8.4%,断裂伸长率不变。

其实,借鉴RF电缆发泡绝缘料技术以及在高速挤塑HDPE发泡绝缘料中添加少量LDPE树脂的经验,在HDPE或LLDPE中加入部分LDPE来提高护套料的熔体强度,采用物理或化学发泡剂,辅之以强有力地降低挤塑机机头温度,也可实现PE共混物护套的发泡。

如果采用回收料作为发泡护套料基料,则发泡质量可能难以保证。回收料经多次热加工,难免热降解,分子链断裂将导致熔体强度降低;而回收料中的杂质也将影响发泡质量。由此可推测,若干年内发泡聚乙烯护套难以在我国线缆业推广。

6.4 化学发泡PVDF护套

氟塑料中聚偏氟乙烯(PVDF)用量仅次于PTFE,主要用作线缆护套料。与全氟化的PTFE、PFA和FEP相比,PVDF密度更低,强度更高,耐磨性和抗切割性更好;与部分氟化的ETFE相比,其拉伸、弯曲和压缩模量更高(均大于1GPa),模塑收缩率更低,抗冲击性能更好。此外,PVDF具有燃烧自熄性,发烟量低,特别适合腐蚀性环境。

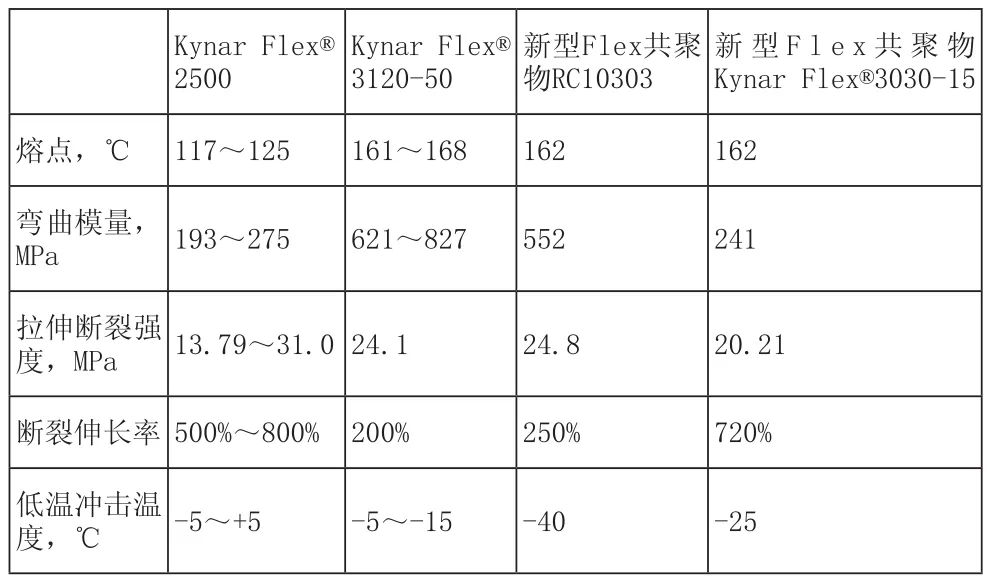

然而,由于PVDF弯曲模量高,造成线缆弯曲困难。改进方法有提高VDF/HFP共聚物中HFP单体的含量,PVDF结晶度得以降低,但熔点也因此降低,且低温冲击性能较差,见表4中Kynar Flex® 2500料的指标。阿科玛(Arkema)公司采用鎓盐改性等专有技术,得到独特的VDF/HFP异相结构,其中一相为结晶度和熔点高的硬相,另一相则为富含HFP的软相,开发出两种弯曲模量大为降低的新型PVDF线缆料,其低温冲击性能却很优良,且有较高熔点(表明耐热性较好)。这两种新型PVDF线缆料已在2015年IWCS新产品演示会上展出,其技术指标如表4。其中低温冲击试验方法出自UL 2556-2011标准第7.6节。

表4 常规PVDF和新型PVDF护套料性能对比

与RC10303和Kynar Flex®3030-15两种新型PVDF料相配合,阿科玛公司采用其自产的Kynar®2620化学发泡剂,可得到发泡度20%~50%的PVDF化学发泡料。发泡后PVDF模量进一步降低,适合用作室内外通用的线缆护套料和紧套光纤的缓冲层。

适于P V D F的C B A有二异丙基肼亚基二碳酸酯(diisopropyl hydrazodicarboxylate),商品有美国Chemtura公司旗下Uniroyal化学公司的Celogen®HT 500,其分解释放气体温度为240~250℃,高于PVDF熔点,添加量小于1%wt;也可选用CCG公司的氟塑料化学发泡剂。成核剂有多种无机物可供选择,如碳酸钙、氧化钛等,添加量与发泡剂保持一致。化学发泡PVDF料组分中还有助分散剂,确保CBA和成核剂在熔体中均匀分散,可选择邻苯二甲酸二丁酯(DBP)或邻苯二甲酸二辛酯(DOP),其添加量稍高于发泡剂和成核剂含量之和。

PVDF发泡护套挤塑工艺为挤管式,拉伸比宜为7~10,过高将导致较大回缩;平衡拉伸比宜为 0.98~1.02;模具定径段宜较短;挤塑发泡温度220~260℃,适当提高挤塑温度可使表面更为光滑;采用温水冷却以减小回缩。当挤塑紧套光纤的PVDF泡沫缓冲层时,宜采用立式挤塑机,便于消除挤塑熔垂;前段冷却可用雾化水汽,比空气冷却效率高,又避免浸水冷却导致牵引张力增加。

6.5 发泡PVC护套

硬质P V C以及木塑P V C(其中木粉含量通常在5%wt~10%wt)的发泡已普遍用于PVC型材、板材和管材等建材产品[28],所用PVC树脂的平均聚合度和绝对黏度不算高,其K值通常控制在57~62,发泡后密度可降至0.4~0.9g/cm3。由此观之,获得线缆的PVC发泡护套似乎并无困难。

实际上,线缆行业鲜见发泡PVC技术的报道。线缆PVC护套料与上文各种线缆聚合物的最大不同之处,在于它是含有大量无机填料的复合材料,发泡难度体现在以下方面:PVC护套料中能发泡的只有PVC树脂,但如果因为发泡而减少其中无机填料的份量,则对降低护套成本来说可谓得不偿失;无机填料造成熔体弹性降低,黏度上升;PVC护套料组分复杂,不适当的润滑剂可能导致过早发泡,稳定剂、阻燃剂和无机填料则可起到发泡成核作用,影响发泡均匀性;为了保证PVC电缆护套料强度,所用PVC树脂的K值通常为70。

为了降低发泡PVC护套料熔体黏度,以使发泡变得容易,仍需在材料中加入较多的增塑剂。幸运的是,溶解于熔体中的发泡剂可降低熔体黏度和熔点,起到增塑剂兼润滑剂的作用。因此,与实心PVC护套料相比,反倒可以减少发泡PVC护套料中增塑剂的加入比例,适当提高无机填料的比例,以期更大程度地降低材料成本。

PVC用化学发泡剂一般采用放热型发泡剂偶氮二甲酰胺(AZO)或吸热型发泡剂碳酸氢钠,通过改性降低前者的分解温度,在较低温度下实现PVC挤塑发泡,可节约能源、减轻熔融PVC的热老化;后者分解产气温度宽,释放气体速率低,有利于获得均匀细腻的泡孔结构。当前更多厂家转向使用AZO/碳酸氢钠复配发泡剂。国外则已采用物理发泡方法[29],以二氧化碳、氮气或氩气为物理发泡剂,滑石为成核剂,其中氩气因其溶解度较低而可得到更细腻的泡孔。

一般采用泡沫/外皮复合PVC护套结构。发泡PVC护套料基料配方中,通常增塑剂所占质量百分比为18%~24%,质地柔软的碳酸钙为37%~44%,稳定剂为1.0%,余下部分主要是K值为70的PVC树脂,不需色母料和炭黑。由于护套发泡的均匀性不及通信电缆绝缘要求严格,因此可以在挤塑护套时将CBA母粒与护套料按比例加入挤塑机中,根据发泡度要求适当调节CBA母粒加入比例。

最后附带建议对称通信PVC绝缘电缆不妨尽可能采用泡沫绝缘结构。这类电缆有3类数据缆(最高使用频率16MHz)及以下等级对称电缆,采用高速挤塑PVC绝缘料,其中无机填料很少,因而影响发泡的因素少于PVC护套料发泡。对于使用频率较低的对称电缆而言,发泡的主要目的在于降低绝缘芯线直径(导体直径不变),以此减小电缆外径,这对局用对称电缆等使用空间极其有限的电缆很有意义。

七 结束语

多数线缆的结构可谓简单,且多年来一成不变,其技术进步主要来自五花八门的线缆聚合物,而发泡技术则可赋予线缆聚合物新的活力。发泡技术不单顺应全球范围内各行各业正在兴起的减量化设计的潮流,契合建立现代化的节约型社会的大趋势,而且先进的减量化技术往往使产品性能获得革命性的提升,是线缆产品技术创新的一大利器。

本文试图全景性而又重点突出地评述近年来全球线缆聚合物发泡技术的进展。无所不在、丰富多彩的线缆产品为发泡技术提供了巨大的应用空间,也有待发泡技术取得新的进展。为此,需要放宽我们的视野,从宏大的“绿色制造”战略、发泡技术所依附的聚合物加工业,到发泡技术自身,重新审视现有发泡体系,响应聚合物材料及其加工设备的技术进步。例如,欧盟化学品管理局制订的《化学品的注册、评估、授权和限制》法规(REACH)中,已将线缆业常用的AZO定为“需要高度关注的物质”(Substance of Very High Concern),线缆业有必要未雨绸缪,及早试用AZO的替代品;使用基于拉伸流变塑化输运原理的新型挤塑机,将有利于提高由两种以上聚合物混合组成的待发泡共混物的相容性,消除化学发泡剂、成核剂及无机填料(包括无机阻燃剂)在熔体中的团聚现象,避免熔体分子链断裂,从而改善发泡质量,并有助于无卤阻燃聚烯烃等复杂多相聚合物体系实现高质量的发泡。作者相信,发泡技术未来必将在线缆制造业发挥更大的作用。

[24]GB/T 28509-2012绝缘外径在1mm以下的极细同轴电缆及组件[S].

[25]Charles A.Glew.Chemically Foamable Fluorinated Ethylene Propylene(FEP)–The Beneficial technical and economic aspects of foamed FEP insulation for plenum cable applications[C].Proceedings of the 61st IWCS Conference,2012:621-665.

[26]Buckmaster et al.Self-foaming fluoropolymer composition[P].USP5726214,1998-03-10.

[27]Saswati Pujari et al.Lightweight Polyolefin Jackets[C].Proceedings of the 64th IWCS Conference, 2015:546-550.

[28]Peggy S.Schipper et al.Foamed rigid vinyl for building products[J].JOURNAL OF VINYL&ADDITIVE TECHNOLOGY,DECEMBER 1996,Vol.2,No.4:304-309.

[29]S.K.DEY et al.Inert-Gas Extrusion of Rigid PVC Foam[J].JOURNAL OF VINYL & ADDITIVE TECHNOLOGY, MARCH 1996,Vol.2,No.1:48-52.

代康 籍贯云南通海 1966年5月出生于重庆市酉阳土家族苗族自治县龙潭镇。1987年7月毕业于西安交通大学电气工程系后加入原邮电部成都电缆厂。2013年3月起担任江苏俊知技术有限公司副总经理兼总工程师。教授级高级工程师,取得注册咨询工程师(投资)执业资格及企业法律顾问执业资格。2005年8月获国务院颁发的政府特殊津贴及证书。

Research & Developments in the Foaming Technologies for Telecommunication Cables (II)

The research & developments on the foamable cable compounds based on polyolefins, fluoropolymers and PVC are reviewed. The polyolefins include polyethylene and polypropylene, while the fluoropolymers cover the range from polytetrafluoroethylene to perfluorinated ethylene propylene copolymer (FEP), polyvinylidene fluoride and the blend of FEP and perfluoroalkoxy copolymer. These compounds are utilized respectively as the insulation materials and the sheathing materials for diverse kinds of telecommunication cables. The main characteristics of the relevant foaming systems are compared, and the empirical knowledge on the foaming of the high-performance cables such as the twin-ax cables and the RF cables are summarized. The technical trend of the transmission lines for the future 5G mobile networks are predicted from the material perspective. Furthermore, how to enhance the foamabilities of the cable compounds is also explored according to the unique viscoelastic behaviors of the cable compounds. cable compounds; insulation; sheath; physically foaming; chemically foaming; mechanically foaming;5G mobile

communications

10.3969/j.issn.1673-5137.2016.06.003