基于Moldflow的塑料件注塑工艺分析

肖新华

(湖北理工学院 机电工程学院,湖北 黄石 435003)

基于Moldflow的塑料件注塑工艺分析

肖新华

(湖北理工学院 机电工程学院,湖北 黄石 435003)

注塑成型作为塑料制品的主要成型方法之一,在现实生产过程中注塑件会存在短射、翘曲、变形、熔接痕等缺陷,造成产品质量的下降。与依靠经验多次试模来改善或避免缺陷的方法相比,采用注塑成型Moldflow软件的CAE技术对成型注塑工艺进行注塑分析、优化,找出缺陷原因,可得到合理的注塑压力、锁模力、流动速率、模具温度、成型温度、冷却时间等工艺参数值,显著缩短注塑成型设计与制造时间,同时能够提高产品质量,大大减少对经验的依赖,对生产实践有很好的指导作用。

注塑成型;缺陷;CAE技术;Moldflow

0 引言

对于注塑件来说,其产品的主要缺陷就是翘曲、气泡、熔接痕、裂纹等变形。塑件在成型过程中,由于塑料收缩的不均匀,就会在材料内部分子之间产生内应力,产品就产生了变形翘曲[1-2];冷却不到位,就会产生气泡、熔接痕等缺陷。这种缺陷直接会影响注塑件的成型外观和质量,从而使形状和尺寸达不到设计的要求,影响其他零件进行装配,翘曲变形量大的,甚至会造成零件报废。

Moldflow软件拥有非常全面的功能,可以对注塑成型过程中各个参数(注塑速度、浇注系统温度、塑件材料成型压力等)产生的影响进行细致的模拟,模拟为何产生缺陷、对缺陷如何进行改进,还可以模拟最终成型结果等。

传统设计模具的方法一般只能依赖于工作人员个人的经验来进行估算、设计,往往需要多次试模才能得出较为满意的成品,生产制造效率低,同时生产制造的成本也太高,产生的废品数量也很多,特别是对大型精密仪器的生产更是影响巨大,因此,急需新的技术与方法来代替旧的人工模具设计方法。

本文通过采用现代CAE技术及Moldflow技术,对注塑成型过程中浇口位置、充填、冷却、流动、翘曲、成形窗口、常见缺陷与解决办法等进行分析,从而得到最优的注塑成型方案,为实际注塑成型生产提供科学依据,避免缺陷的产生,从而使生产成本降低、生产效率大大提高,因此,研究意义十分重大[2]。

1 塑料件几何模型的Moldflow前处理

在注塑工艺性分析之前,要对塑料件的几何模型进行网格分析、设置材料属性、提出工艺要求,同时要进行浇注系统设计和冷却系统的设计及网格划分,构建与实际模具结构相一致的结构。在本分析中模具采用一模两腔进行生产,需要进行冷却、填充、保压和翘曲分析。网格类型为双层面,网格匹配百分比为87.4 %,相互网格匹配百分比为83.7%,节点数为13 607个,柱体单元数有170个,三角形单元数有26 884个,零件单元总数为26 894个,流道单元总数有10个,模具单元总数有508个,回路单元总数有160个,塑件材料采用聚合物PP,Moldflow前处理后的几何模型如图1所示。

2 Moldflow的分析

Moldflow软件在完成几何模型的网格划分后进行浇注系统、流道、冷却系统、排气等部分的设计和网格划分,设置工艺参数,进行填充、流动、冷却、翘曲等分析,得出优化结果。

2.1 充填分析

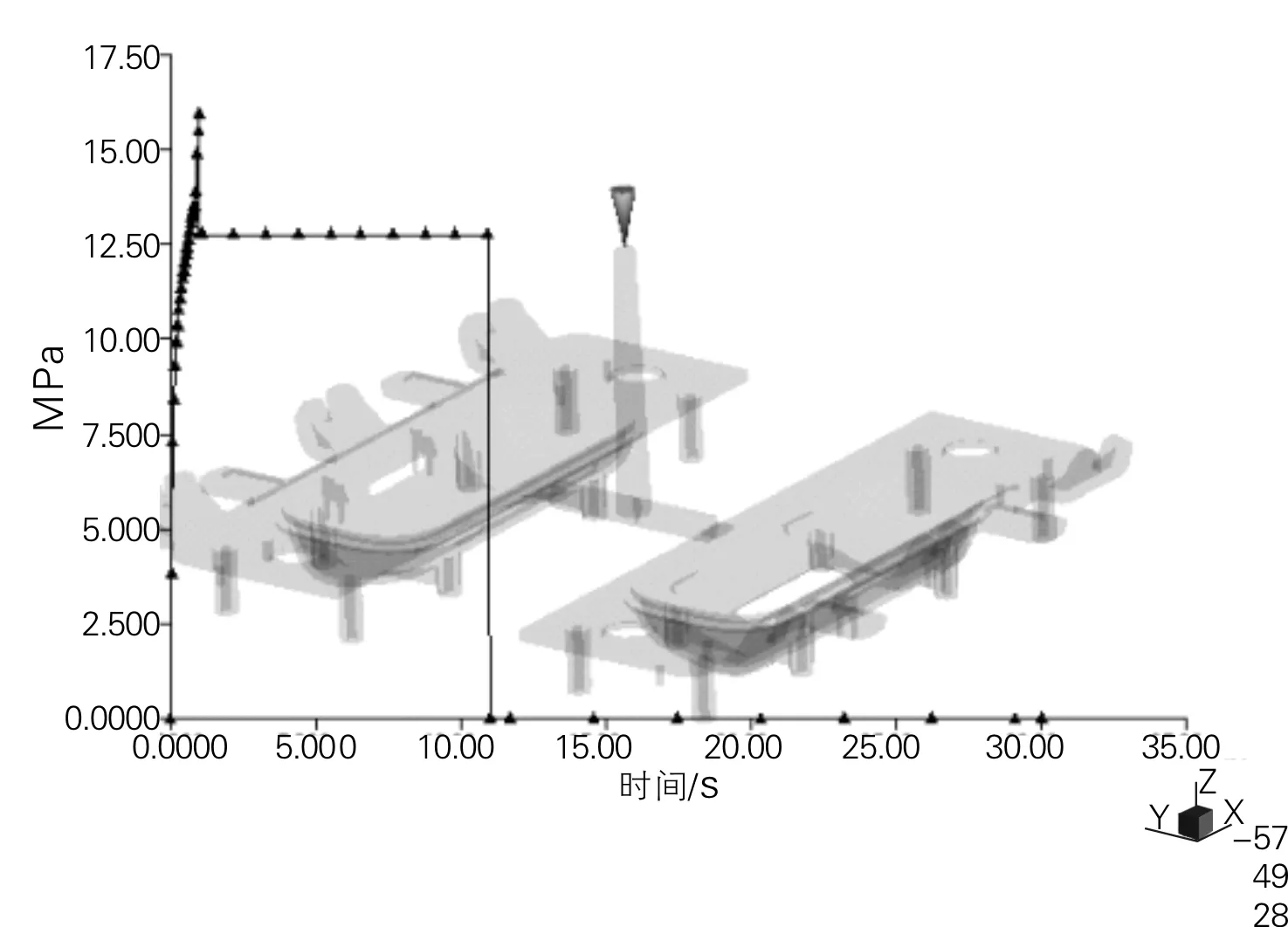

为了让分析结果能接近实际过程,需要设置必要的工艺参数,注塑机参数有:最大注塑机锁模力为7 000 tonne;最大注塑压力为180 MPa;最大注塑机注塑率为5 000 cm3/s;充填时间为1 s;平均模具外部温度为26.363 3 ℃;速度/压力切换方式为自动[3]。充填阶段的压力、锁模力、流动速率变化见表1;保压阶段的压力、锁模力变化见表2。在表1、表2中,状态V为速度控制,P为压力控制,V/P为速度/压力切换。充填时间变化如图2所示,速度/压力切换时的压力路径图如图3所示;流动前沿温度如图4所示;注塑位置处压力XY图如图5所示[4]。 从图2~5中可以看出,填充时间、速度/压力切换时的压力、流动前沿温度、注塑位置处压力都是模具成型是否合理的关键因素,图2颜色的变化代表充填的先后时间,图5曲线代表压力的变化。从注塑开始到填满型腔[5],该分析可以预测模拟塑件的填充是否符合实际情况、浇注系统的设计是否合理、填充是否充分、压力分布是否合理、温度变化是否过热,这些因素能够直接影响到塑件质量。由图2看出整个充填时间为1.009 5 s、熔融塑料在模具型腔中流动的情况。图3及图4反映出该模具结构、浇注系统、冷却系统设计合理,实现了合理填充、冷却均匀、充模时间分配合理、熔融塑料流动好,分析结果与实际一致[6]。

2.2 冷却系统分析

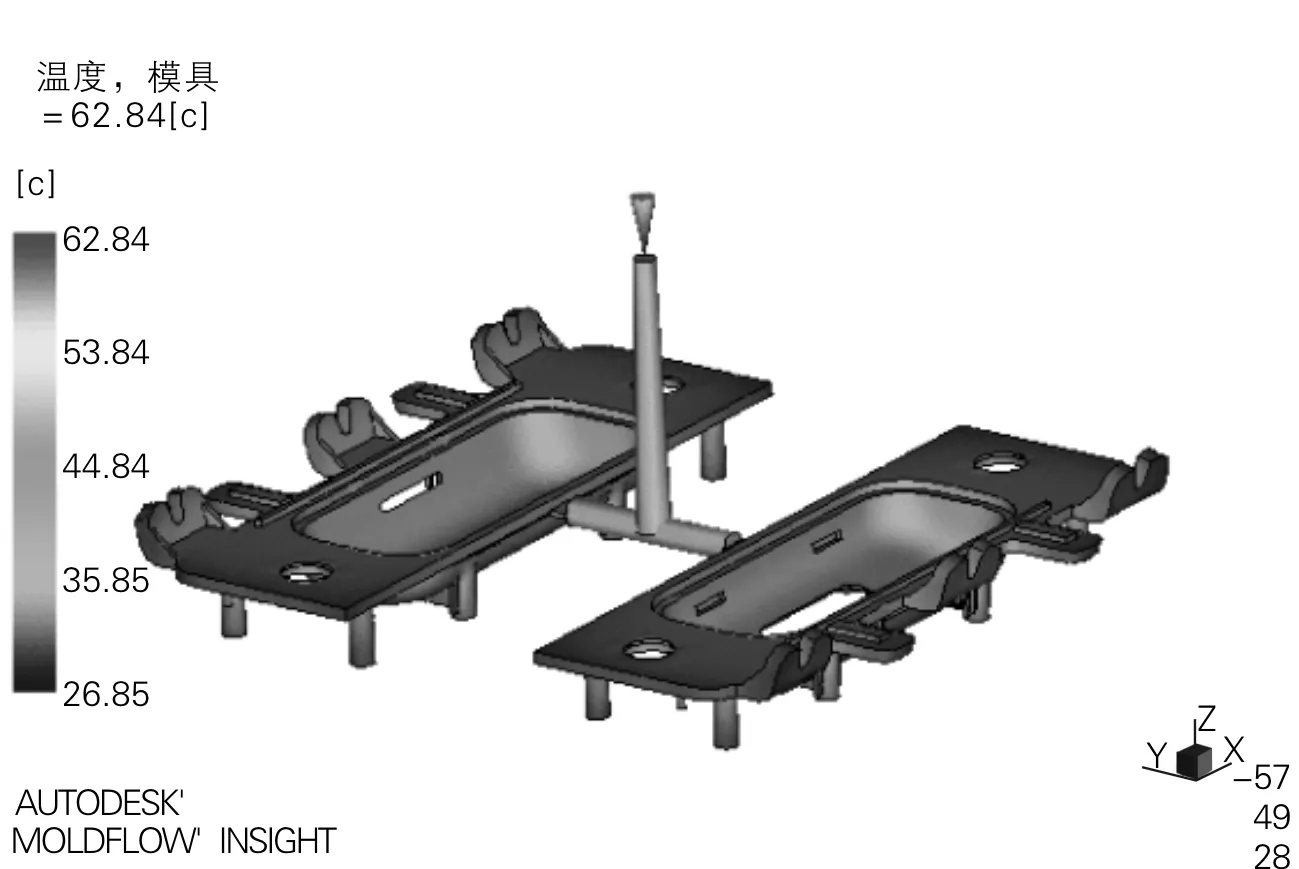

冷却系统可采用向导或手工的方式进行创建。向导创建的冷却系统比较规则,而对于结构比较复杂、不规则的制品来说,需要采用手工方式进行创建[7]。设置零件表面温度的最大值为66.451 6 ℃,零件表面温度的最小值为30.692 9 ℃,零件表面温度的平均值为38.543 6 ℃,通过外边界的热量排除为0.013 9 kW[8]。

表1 充填阶段的压力、锁模力、流动速率变化

表2 保压阶段的压力、锁模力变化

图2 充填时间变化

图3 速度/压力切换时的压力路径图(纵坐标为压力)

图4 流动前沿温度变化

图5 注塑位置处压力XY 图(纵坐标为压力)

一模两腔成型后整体变形情况如图6所示,变形在合理的范围之内;冷却不均造成的变形如图7所示;冷却不均造成的熔接线如图8所示;模腔内温度变化如图9所示,图9反映了模腔内温度变化造成的产品缺陷,而且熔融塑料在模具型腔填充时需要将型腔内气体及时排出,否则就会形成表面缺陷、气泡等外观质量问题,产生废品[9]。

图6 所有效应的变形情况

图7 冷却不均造成的变形

图8 冷却不均造成的熔接线

图9 模腔内温度变化

冷却系统设计的好与坏直接影响模具的加工周期、注塑件的尺寸精度,经过模拟预测分析,在填充过程中,模具各方面的温差较小,在注塑中能保证塑件质量,冷却保压后可以生产出合格产品;同时要注意翘曲变形,翘曲变形的主要影响因素是保压压力、熔体温度和冷却时间的控制,其中,保压压力的影响最大,通过注塑分析得出这些分析数据有非常重要的参考价值,可以优化设计方案[10]。

3 结论

通过用Moldflow软件对塑件进行模拟仿真注塑工艺性分析,分别对浇注系统、冷却系统和翘曲变形的参数进行优化,改进结构,从而得到最佳方案,并得到如下结论:

1)塑件底部的裂痕与注塑开始后形成的熔接痕相关,要设计合理的冷却回路。

2)利用Moldflow软件对工艺参数进行了分析和优化,得出一组较佳工艺参数组合:注塑温度200 ℃;模具温度65 ℃;充填时间1.2 s;保压时间12 s;保压压力刚开始时为90%的V/P转换点压力,并进行分段保压。

3)运用Moldflow软件对塑件注塑工艺参数进行分析和优化,不仅可以缩短模具设计时间,也可以解决生产中的反复试模、修模问题,做到不用试模就可以生成合格的产品,从而大大缩短模具设计生产周期、降低模具生产成本、提高市场竞争力。

总之,塑件的注塑成型工艺CAE分析得到优化参数,在实际的注塑机上输入相应的参数值,如:注塑压力、锁模力、流动速率,模具温度、成型温度、冷却时间,使得到的塑件与实际生产合格产品基本一致,模拟分析中得到的优化注塑工艺参数对实际生产具有非常重要的指导意义。

[1] 师中华,胥光申.基于笔记本上边框的Moldflow分析与应用[J].西安工程大学学报,2014,28(3):306-310.

[2] 李昆.基于Moldflow 的中心罩类注塑模具的优化设计[J].轻工机械,2012,30(4):18-21.

[3] Chaofang Wang,Ming Huang,Changyu Shen,et al.Warpage prediction of the injection-molded strip-like plastic parts[J].Chinese Journal of Chemical Engineering,2016,24(5):665-670.

[4] 吴俊超,陈爱霞.复杂薄壁注塑件注射成型工艺CAE分析及参数优化[J].塑料,2014,43(5):108-112.

[5] 韩瑞云.Mold Flow分析在模具设计中的应用[J].今日科苑,2015(11):62-63.

[6] 董丽媛,周博.基于Moldflow的薄壁注塑件优化设计[J]. 机械工程师,2015(12):106-108.

[7] 王善凯,李晶,胡激涛,等.基于Moldflow汽车配件注塑工艺参数优化[J].西安工程大学学报,2015,29(12):692-697.

[8] 王飞,顾楠,魏大忠,等.仪表壳注射成型工艺CAE分析[J].工程塑料应用,2015,43(11):59-62.

[9] 王昌龙,成波,边义祥,等.基于Moldflow汽车油箱法兰注塑模CAE 分析[J].徐州工程学院学报(自然科学版),2014,29(3):15-19.

[10] 陈冲.基于CAE技术注塑模冷却系统优化设计[J].机电工程技术,2014,43(11):65-68.

(责任编辑 吴鸿霞)

Analysis of Plastic Injection Process Based on Moldflow

XiaoXinhua

(School of Mechanical and Electronic Engineering,Hubei Polytechnic University,Huangshi Hubei 435003)

Injection molding is one of the molding methods for plastic products. However,defects such as short shot,warp,deformation and weld marks exist in the production process,which results in the quality decline.By using CAE technology of Moldflow software,injection molding process can be analyzed and optimized,reasons for those defects can be found out,and the reasonable process parameters concerning injection pressure,clamping force,flow rate,mold temperature,moulding temperature and cooling time can be obtained.The design and production time of injection molding can be significantly shortened and thus the product quality can be improved, greatly reducing reliance on experience and providing guidance for practical production.

injection molding;defects;CAE technology;Moldflow

2016-07-31

湖北省教育厅科学技术研究项目(项目编号:B2014028)。

肖新华,副教授,硕士,研究方向:材料加工工程。

10.3969/j.issn.2095-4565.2016.06.003

TQ320.5

A

2095-4565(2016)06-0011-04