CAD/CAE技术在液晶显示器底座塑料模具设计中的应用

朱晓东,曹 伟

(江苏省联合职业技术学院 南通分院,江苏 南通 26011)

CAD/CAE技术在液晶显示器底座塑料模具设计中的应用

朱晓东,曹 伟

(江苏省联合职业技术学院 南通分院,江苏 南通 26011)

以液晶显示器底座注塑成型及模具设计为对象,采用CAD/CAE技术对其注塑工艺和模具设计进行研究,通过Moldflow软件对产品进行模流分析,能真实反映塑件在注塑成型过程中冷却、填充、保压、翘曲的相关信息,对产品注塑缺陷提前预知并采取相应的优化方案,提高产品的注塑合格率.

液晶显示器底座;注塑工艺;模具设计;模流分析

虽然目前我国的模具设计制造水平有了较大的进步,但是在模具的自动化、专用化、小型化、复杂化等方面与国外一些发达国家相比还有较大差距.本文以液晶显示器底座注塑成型及模具设计为对象,采用CAD/CAE对其注塑工艺和模具设计进行研究,通过Moldflow软件对产品进行模流分析,以提高注塑件的质量和效率.

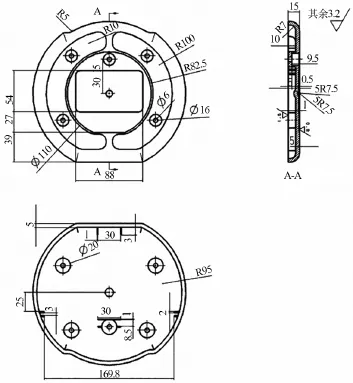

1 液晶显示器底座二维零件图分析

液晶显示器底座零件图如图1所示,可以发现液晶显示器底座上有很多凸台,零件尺寸中等,决定采用一模一腔的排布.根据模具实际使用要求,精度采用13级的一般精度要求,零件底部及上表面非接触表面粗糙度达Ra1.6 µm,零件上表面配合表面局部粗糙度达Ra0.8 µm,其余表面粗糙度为Ra3.2 µm[1].

2 Moldflow CAD DOCTOR模型修复及模具设计注塑成型

Moldflow CAD DOCTOR软件是一款功能强大的模型修复、简化、调整软件,能够生成高质量的三维实体模型,并可以直接导入Moldflow软件进行网格划分及有限元分析,通过Moldflow CAD DOCTOR自动修复,转换内核.产品在转换修复之前进行检查,将模型间隙、自相交曲线、丢失面、自相交曲面等错误,运用修复工具修复为0.

图1 液晶显示器底座零件图

2.1 Moldflow网格划分

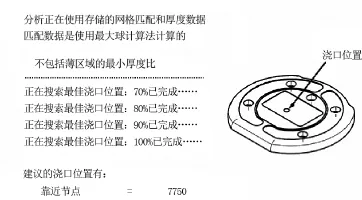

Moldflow软件是一款非常优秀的模具有限元分析软件,该软件能够对产品进行模拟注塑分析,反映塑料在注塑过程中熔融流体流动状况,能够对模具设计进行优化设计[2],对注塑成型过程中产生的成型缺陷如:缩印、气穴、熔接线等进行成型分析,目前在注塑模具设计行业中较为普遍.运用Moldflow软件对产品进行网格划分,分析浇口位置,得最佳浇口位置靠近节点7750处,如图2所示.

2.2 快速填充

快速充填分析可以通过快速充填过程动态模拟来推算塑料制品在充型过程中是否出现短射或缺胶现象,如出现短射报警,需对零件工艺进行调整,重新进行快速充填分析直至塑料能够完全充填,调试填充分析结果见表1.

图2 浇口位置分析

表1 填充分析结果

2.3 冷却、填充、保压、翘曲分析

对产品正确创建流道、水路及模具表面,模具带有2个冷却入口回路,1个模具镶块,1个注射位置,对模具进行“冷却+填充+保压+翘曲”分析[3].分析结果可以得出塑件的充填时间为3.945 s;速度/压力切换时的压力为6.42MPa;流动前沿温度变化区间为245.1~300℃;模具总体温度变化范围为59.93~300.5℃.注射位置处压力XY图如图3所示,当时间0~0.2 s时,注射压力快速上升为5.65MPa.3.8 s时注射压力为5.65MPa,此时进入第二阶段,注射位置处压力降为5.136 MPa,此过程一直持续至13.54 s,当接近14 s时,压力迅速下降,15 s时,注射位置处压力接近0 MPa.塑件顶出时的体积收缩率变化范围为4.147%~18.11%,模具注射时的锁模力变化具体过程如图4所示.产品底部设计有圆柱型支撑凸台,由于该结构壁厚较薄,在塑料熔体充填过程中流动缓慢,容易产生熔接痕[4],但由于熔接痕处于产品底部隐蔽处,对产品外观没有任何影响.

图3 注射位置处压力(XY图)

图4 锁模力(XY图)

产品的翘曲变形主要集中在产品体四周,在Z向的变形范围为0.3147~0.3588 mm,Z向变形较小,不会影响产品的使用要求,注塑方案可行.按照注塑工艺要求进行试模,在试验过程中,根据塑件常见的缺陷,分析原因,不断调整注塑方案,设计制造生合格产品.

3 讨 论

研究表明,Moldflow软件能够真实反映出塑件在注塑成型过程中冷却、填充、保压、翘曲的相关信息,对产品注塑缺陷提前预知并采取对应优化方案,在注塑过程中引用Moldflow软件对产品进行分析调整优化,能够提高产品注塑合格率.但还有进一步优化的空间:

1)影响产品注塑的因素较多,要确保产品100%的合格率,需要运用Moldflow软件制定更为合理的工艺方案.

2)产品在注塑过程中会因为模腔中排气不良造成产品成型缺陷,如何确保模具制造、安装、注塑过程中良好的排气性,需要更深入的研究思考.

3)产品在注塑流动过程中,在两股料流交汇处容易产生熔接痕,熔接痕的产生会影响产品的美观及塑件质量要求,如何避免熔接痕的产生,还有待进一步优化注塑工艺.

[1] 穆存远,柴宇,吕明.基于FDM成型制件质量实验研究[J].沈阳建筑大学学报(自然科学版),2015(5):17-19.

[2] 严志云,谢鹏程,丁玉梅,等.Moldflow在注塑成型模拟分析中的应用[J].塑料制造,2010(3):87-89.

[3] 王东峰,陈泽中,刘会,等.基于Moldflow的汽车扰流板模流分析及翘曲优化[J].塑料工业,2014(9):42-45.

[4] 叶久新,王群.塑料制品成型及模具设计[M].湖南科学技术出版社,2005:148-156.

Application of CAD/CAE Technology in Mould Design of LCD Base

ZHU Xiaodong, CAO Wei

(Nantong Branch, Jiangsu Union Technical Institute, Nantong, Jiangsu 260011, China)

This paper researches on the CAD/CAE technology applied in injection molding and mold design of the liquid crystal display base. Data acquired through the analysis of Moldflow software on product mold flow can reflect related information about the cooling, filling, packing and warping of plastic parts in the injection molding process. To predict the injection molding deficiency and optimize the molding process, the product qualified rate can be improved.

flat panel LCD monitor stand; shooting technique; mold design; moldflow analysis

TG76

:A

:1672-0318(2017)01-0029-03

10.13899/j.cnki.szptxb.2017.01.007

2016-09-16

朱晓东(1983-),男,江苏南通人,工程硕士,讲师.主要研究方向为机械设计制造及其自动化.