ZL102铝合金在3% NaCl溶液中的微区电化学特性

潘鹤斌,黎良成,孔小东,李 曦

(1. 海军驻上海地区航天系统军事代表室,上海 201109; 2. 海军工程大学 理学院,武汉 430033)

ZL102铝合金在3% NaCl溶液中的微区电化学特性

潘鹤斌1,黎良成2,孔小东2,李 曦2

(1. 海军驻上海地区航天系统军事代表室,上海 201109; 2. 海军工程大学 理学院,武汉 430033)

采用扫描电化学显微镜技术(SECM)深入研究了ZL102铝合金在3% NaCl(质量分数)溶液中的腐蚀行为,用光学显微镜和扫描电镜观察其腐蚀形貌,用能谱仪对夹杂物和腐蚀产物进行分析。结果表明:在3% NaCl溶液中,金属间化合物与ZL102铝合金基体形成微电池,金属间化合物的电位高于基体的,使基体优先腐蚀溶解;腐蚀过程中铝合金表面活性不稳定,是因为尺寸较小的金属间化合物因周围基体溶解容易脱落,并在其他区域沉淀,只有尺寸较大的金属间化合物周围基体产生持续腐蚀溶解,最终形成点蚀。

ZL102铝合金;扫描电化学显微镜技术(SECM);腐蚀;金属间化合物;腐蚀微电池

ZL102铝合金的主要合金元素是硅,具有密度小,耐蚀性好,铸造性能优良,无热裂及疏松倾向,气密性较高等优点,属于不可热处理强化铝合金[1-2]。在舰船工业中广泛用于结构件的制造,如壳体、箱体和框架等[3-5]。海水中溶有大量氯化物和硫酸盐,具有较强的腐蚀性,容易使铝合金构件发生腐蚀,降低其使用性能[6],所以研究ZL102在海水环境中的腐蚀机理具有重要意义。

扫描电化学显微镜(SECM)作为一种原位局部电化学技术,在金属腐蚀研究中具有独特优势。腐蚀过程中伴随着固液界面的电荷转移,局部化特征非常明显,SECM可以对腐蚀过程进行现场监控,提供局部区域电荷转移的示意图,从而揭示金属腐蚀的微观机理[7-11]。Wittstock[12]和 Sun等[13]分别对SECM的应用进行了详细的介绍,并描述了其发展前景。Seegmiller等[14]采用SECM和扫描电镜(SEM)技术研究了2024铝合金表面的局部溶解过程。刘晓兰等[15]应用 SECM成像功能研究了交变电压处理的镁合金的耐蚀性,结果表明,交变电压处理能够有效抑制点蚀的发生。

本工作采用SECM技术原位测量了ZL102铝合金在3% NaCl(质量分数,下同)模拟海水溶液中的氧化还原电流,并结合SEM技术研究了其在模拟海水环境中的初期腐蚀行为。

1 试验

试验材料为10 mm厚的ZL102铝合金板,其化学成分为(质量分数): 10.0%~13.0% Si,余量Al。用线切割将铝合金板切割成10 mm×10 mm×10 mm的试样,选择非切割面作为工作面,用砂纸打磨干净,另一端连接一根铜导线,然后用环氧树脂将铝块密封于PVC管中。将镶嵌好的试样依次使用水砂纸逐级打磨,再用金相抛光机抛光,蒸馏水冲洗并用丙酮擦拭除脂,冷风吹干后置于干燥器中备用。

扫描电化学显微镜测试在阿美特克(AMETEK)集团公司生产的VersaScan微区电化学测试系统上进行,原位测量试样局部腐蚀的电荷转移情况。测试采用三电极体系:工作电极为ZL102铝合金,辅助电极为碳棒,参比电极为饱和甘汞电极(SCE)。电解液为3% NaCl溶液,其中加入了1 mmol/L氧化还原剂K3Fe(CN)6,以提供氧化还原对Fe(CN)63-/Fe(CN)64-。Fe(CN)64-在施加了电位的探针上被氧化,产生响应电流;而微量Fe(CN)63-的存在,对Al的氧化有促进作用,在一定程度上将加速铝合金活化区域的溶解[16]。试样在3% NaCl溶液中浸泡24 h后,用金相显微镜及扫描电镜(SEM)观察其表面的腐蚀情况,并用能谱仪(EDS)分析腐蚀产物的组成元素及含量。

2 结果与讨论

2.1 SECM图谱分析

图1为ZL102铝合金电极在3% NaCl溶液中浸泡不同时间测得的同一微区表面的SECM图谱。由图1可以看出:大部分区域的电流波动很小,维持在5 nA左右,在三维图中趋于一个平面,该区域为铝合金电极的基体;在SECM图谱中还存在一些凸峰,它们的值明显高于基体区域的。表1列出了三次测量凸峰峰值,由于试验中氧化还原剂含量非常低,所以其峰值很小。根据相关研究[17],认为这些扫描图像形成凸峰的区域发生了腐蚀溶解,铝合金电极表面发生的反应为:

(1)

(2)

同时,探针上发生反应为:

(3)

(a) 0 h (b) 1 h (c) 3 h图1 ZL102铝合金在3% NaCl溶液中浸泡不同时间测得的SECM扫描图谱Fig. 1 SECM scanning maps of ZL102 aluminum alloy immersed in 3% NaCl solution for different times表1 SECM扫描图谱凸峰峰值Tab. 1 The peak values of the convex peaks in SECM scanning maps

时间/h峰值/μA0-0.0390、-0.0286、-0.0186、-0.0166、-0.0134、-0.01321-0.0292、-0.0272、-0.0270、-0.0253、-0.0237、-0.0228、-0.0210、-0.0205、-0.0181、-0.01793-0.0404、-0.0337、-0.0319、-0.0289、-0.0271、-0.0270、-0.0254、-0.0253、-0.0249、-0.0246、-0.0224、-0.0223、-0.0220…

当Pt探针在铝合金电极表面扫描时,未发生腐蚀溶解的区域仅作为导体,产生正反馈,在一定程度上使电流产生增大的响应;当扫描到发生溶解的区域时,该区域铝失去电子发生氧化反应,探针上产生的Fe(CN)63-参与到该反应当中,被还原成Fe(CN)64-,促进了探针上氧化反应的进行,导致电流增大,在扫描图中表现为凸峰。ZL102铝合金电极刚放入电解液中时(腐蚀0 h),氧化电流峰数量较少,峰值也较小,大部分小于20 nA,说明此时活性点很少,但是个别区域溶解较快,峰值较大;腐蚀1 h时,该区域氧化电流峰数量明显增多,同时峰值也有所增大;腐蚀3 h时,凸峰数量增加,但是峰值增大不明显,且氧化电流峰的位置与腐蚀1 h时明显不同,说明此时活性点发生了改变。将三次测量的图片进行对照,发现该微区上方约1/4宽度区域活性点始终较少,说明该区域不易发生腐蚀溶解;而底部区域氧化电流峰不仅数量增加,而且面积增大,说明腐蚀主要发生在底部区域,该区域的氧化电流峰将一直存在,电流不断增大,形成稳定腐蚀。综上所述,ZL102铝合金在腐蚀过程中表面活性溶解是不均匀的,不同区域、不同时间的活性点位置、溶解程度不同,只有溶解程度不断加深的活性点最终可能形成点蚀。

2.2 腐蚀形貌分析

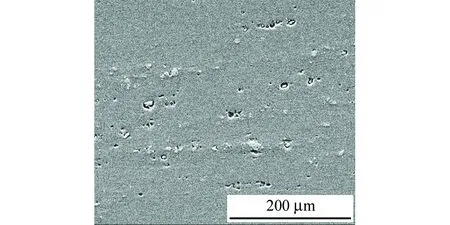

由图2,图3可以看出:腐蚀前,ZL102铝合金基体中存在较多夹杂物,大多数夹杂物呈弥散分布,同时还可见少量细小的孔洞,这是制样过程中夹杂物或第二相脱落形成的;腐蚀后,在ZL102铝合金基体上可见非常明显的腐蚀坑,其主要原因是白色夹杂物周围发生了腐蚀溶解(图中有些白色夹杂物周围因溶解成黑色,形成坑状),相对腐蚀前,有许多细小孔洞产生,这可能是基体中的其他相发生了溶解。

(a) 腐蚀前

(b)腐蚀后图2 ZL102铝合金腐蚀前后表面OM形貌Fig. 2 OM morphology of the surface of ZL102 aluminum alloy before (a) and after (b) corrosion

(a) 腐蚀前

(b)腐蚀后图3 ZL102铝合金腐蚀前后表面SEM形貌Fig. 3 SEM morphology of the surface of ZL102 aluminum alloy before (a) and after (b) corrosion

对ZL102铝合金中的夹杂物和腐蚀产物进行能谱分析,结果见表2。由表2可见:ZL102铝合金中夹杂物主要由Al、Fe和Mn三种元素组成,推测Fe和Mn是铸造过程中混入的杂质,最终以金属间化合物的形式析出;腐蚀产物中存在较多的Zn以及少量O和Pb,这说明ZL102铝合金表面发生了氧化反应,Fe和Mn是该铝合金中的杂质,由于其周围基体腐蚀溶解,使其脱落混入腐蚀产物中。

表2 ZL102铝合金夹杂物和腐蚀产物的 能谱分析结果(质量分数)Tab. 2 EDS results of inclusions and corrosion products of ZL102 aluminum alloy (mass) %

2.3 讨论

ZL102铝合金表面SECM扫描图谱中出现凸峰是因为局部表面发生腐蚀溶解,促进探针上氧化反应的进行,使氧化电流增大。铝合金表面发生的腐蚀溶解与夹杂物、沉淀相有关。有研究表明[18-20],由于铝及其合金中金属间化合物的腐蚀电位与铝基体不同,两者间形成腐蚀微电池,加速了材料的腐蚀溶解。当金属间化合物的电位比铝基体低时,金属间化合物首先溶解;反之,金属间化合物的腐蚀电位高于铝基体时,如含Fe、Cu的金属间化合物,金属间化合物周围的基体铝首先溶解,从而使金属间化合物颗粒脱落形成腐蚀坑。Davoodi等[21-22]也对此进行了验证,他们采用原子力显微镜(AFM)和SECM研究了铝合金在NaCl溶液中的腐蚀行为。结果表明,铝合金的腐蚀主要是由于金属间化合物溶解以及金属间化合物与基体接触边界的基体溶解而形成点蚀。

在ZL102铝合金中,主要夹杂物由Al、Mn和Fe三种元素组成,根据表2中能谱分析结果计算可知,该夹杂物中Al、Fe和Mn元素的原子分数比约为7∶3∶1,推测该夹杂物为Al6(Fe,Mn)。彭淳等[23]研究发现,铸造铝合金中存在的Mn易于形成Al6Mn金属间化合物,固溶Fe元素,最终形成Al6(Fe,Mn)等金属间化合物,减小有害铁相对铝合金性能的危害。当该金属间化合物的尺寸小于20 μm时,在电子显微镜下可以看见大小不一,分布不均匀的白色块状物,还有少量含有Zn和Pb的沉淀相,它们的电位都比基体高[24-25],所以其周围的基体优先溶解。在尺寸很小的金属间化合物周围,由于侵蚀性强的Cl-作用,氧化膜遭到破坏,使基体暴露在溶液中,与金属间化合物形成腐蚀微电池,基体发生溶解,随着周围基体的溶解,细小的金属间化合物(主要是Fe-Zn化合物和尺寸较小的Al-Fe-Mn化合物)很容易脱落,溶解反应变得缓慢甚至停止,在电镜扫描图片中可以发现一些很小的孔洞。汪俊英等[26-27]研究发现, 浸蚀后ZL102铝合金中含有较多Al-Si-Fe第二相,但是其合金化元素单一且Fe含量较少,不容易引发点蚀。腐蚀脱落的金属间化合物经过沉淀会引发新的溶解反应,所以在腐蚀不同时间的SECM扫描图谱中,有些区域凸峰消失而其他区域产生新的凸峰。而一些尺寸较大的金属间化合物(如Al-Fe-Mn化合物),比较难脱落,使溶解反应不断进行并扩大,最终形成点蚀,在SECM扫描图谱中这些区域的凸峰不会消失,并且数值不断增大,在金相显微镜下观察可以发现这些区域最终形成较大较深的腐蚀坑。

3 结论

(1) ZL102铝合金中的夹杂物等第二相为Al6(Fe,Mn)和FeZn,其中Al6(Fe,Mn)尺寸较大,但不超过20 μm,在扫描电镜下可见,而FeZn在扫描电镜下不可见。

(2) ZL102铝合金在3% NaCl溶液中发生腐蚀是因为金属间化合物与基体间形成了微电池,金属间化合物的电位高于基体,使基体优先腐蚀溶解。

(3) 在3% NaCl溶液中ZL102铝合金表面活性并不稳定,其原因是尺寸较小的金属间化合物因周围基体溶解容易脱落,并在其他区域沉淀,只有尺寸较大的金属间化合物周围的基体才能产生持续腐蚀溶解,最终形成点蚀。

[1] 刘徽平,温嵘生,魏梅红. 国内耐蚀铸造铝合金的发展[J]. 有色金属科学与工程,2006,20(1):44-48.

[2] 孙洪军,杨兴玲. 超高强铝合金的发展[J]. 机械工程师,2007(9):41-43.

[3] 魏红梅,刘徽平. 船舶用耐蚀铝合金的研究进展[J]. 轻铝合金加工技术,2006,34(2):6-8.

[4] 林学丰. 铝合金在舰船中的应用[J]. 铝加工,2003,26(1):10-11.

[5] 张迎元. 铝合金在舰船中的应用[C]//中国交通用铝国际研讨会. [出版地不详]:[出版者不详],2005.

[6] 王洪仁,吴建华,王均涛,等. 5083铝合金在海水中的腐蚀电化学行为及活性氯影响研究[J]. 电化学,2003,9(1):60-65.

[7] 林昌健,李彦,林斌,等. 扫描电化学微探针的发展及其在局部腐蚀研究中的应用[J]. 电化学,2009,15(2):121-128.

[8] NIU L,YIN Y H,GUO W K,et al. Application of scanning electrochemical microscope in the study of corrosion of metals[J]. Journal of Materials Science,2009,44(17):4511-4521.

[9] 骆鸿,魏丹,董超芳,等. 金属腐蚀微区电化学研究进展(1)扫描电化学显微镜技术[J]. 腐蚀与防护,2009,30(7):437-441.

[10] 王力伟,李晓刚,杜翠微,等. 微区电化学测量技术进展及在腐蚀领域的应用[J]. 中国腐蚀与防护学报,2010,30(6):498-504.

[11] BARD A J,FAN F R F,PIERCE D T,et al. Chemical imaging of surfaces with the scanning electrochemical microscope[J]. Science,1991,254(5028):68-74.

[12] WITTSTOCK G,BURCHARDT M,PUST S E,et al. Scanning electrochemical microscopy for direct imaging of reaction rates[J]. Angew Chem Int Ed Engl,2007,46(10):1584-1617.

[13] SUN P,LAFORGE F O,MIRKIN M V. Scanning electrochemical microscopy in the 21st century[J]. Physical Chemistry Chemical Physics,2007,9(7):802-823.

[14] SEEGMILLER J C,BUTTRY D A. A SECM study of heterogeneous redox activity at AA2024 surfaces[J]. Journal of the Electrochemical Society,2003,150(9):B413-B418.

[15] 刘晓兰,张涛,邵亚薇, 等. 载波处理对纯镁耐蚀性能的影响[J]. 腐蚀科学与防护技术,2009,51(8):1772-1779.

[16] BASTOS A C,SIMOES A M,GONZALEZ S,et al. Imaging concentration profiles of redox-active species in open-circuit corrosion processes with the scanning electrochemical microscope[J]. Electrochemistry Communication,2004,6(11):1212-1215.

[17] 武素香. 中性溶液中铁电化学腐蚀规律的扫描电化学显微镜研究[D]. 山东:山东大学,2006.

[18] 李劲风,郑子樵,任文达. 第二相在铝合金局部腐蚀中的作用机制[J]. 材料导报,2005,19(2):81-83.

[19] ANDREATTA F,TERRYN H,WITJHW D. Corrosion behavior of different tempers of AA7075 aluminium alloy[J]. Electrochimica Acta,2004,49:2851-2862.

[20] WEIR P,LIAO C M,GAO M. A transmission electron microscopy study of constituent-particle-induced corrosion in 7075-T6 and 2024-T3 aluminum alloys[J]. Metallurgical and Materials Transaction A,1998,29(4):1153-1160.

[21] DAVOODI A,PANA J,LEYGRAF C,et al. Probing of local dissolution of Al alloys in chloride solutions by AFM and SECM[J]. Applied Surface Science,2006,252:5499-5503.

[22] DAVOODI A,PANA J,LEYGRAF C,et al. In situ investigation of localized corrosion of aluminum alloys in chloride solution using integrated EC-AFM/SECM techniques[J]. Electrochemical and Solid-State Letters,2005,8(6):B21-B24.

[23] 彭淳. 铸造铝合金中有害铁相的变质及去除技术研究[D]. 广州:华南理工大学,2012.

[24] 张琦,李荻,丁学谊,等. LC4铝合金晶间腐蚀电化学机理[J]. 材料保护,1996,29(8):6-8.

[25] 王祝堂,田荣璋. 铝合金及其加工手册[M]. 湖南:中南大学出版社,2000:133.

[26] 汪俊英,孔小东,刘信. 铝合金在NaCI溶液中的电化学腐蚀行为[J]. 装备环境工程,2010,7(3):38-41.

[27] 汪俊英,孔小东. 两种铝合金在3% NaCI溶液中的腐蚀特性[J]. 腐蚀科学与防护技术,2011,23(1):41-44.

Electrochemical Characteristics in Micro Area of ZL102 Aluminum Alloy in 3% NaCl Solution

PAN He-bin1, LI Liang-cheng2, KONG Xiao-dong2, LI Xi2

(1. The Navy Military Agent′s Room of the Space System in Shanghai Area, Shanghai 201109, China;2. College of Science, Navy University of Engineering, Wuhan 430033, China)

Using scanning electrochemical microscopy (SECM), the corrosion behavior of ZL102 aluminum alloy in 3% NaCl (mass fraction) solution was investigated. The corrosion morphology was observed by optical microscopy and scanning electron microscopy (SEM), and the inclusions and corrosion products were analyzed by energy dispersive spectroscopy (EDS). The results show that the micro cell formed between intermetallic compound and matrix of ZL102 aluminum alloy. The potential of intermetallic compound was higher than that of the matrix, which resulted in the matrix preferential dissolution in 3% NaCl solution. The activity of aluminum alloy surface was not stable during the corrosion process because the smaller intermetallic compounds were easy to fall off due to the dissolution of surrounding matrix, and precipitated in other regions, and only the matrix around larger intermetallic compounds continuously dissolved, leading to pitting ultimately.

ZL102 aluminum alloy; scanning electrochemical microscopy (SECM); corrosion; intermetallic compound; corrosion micro-cell

10.11973/fsyfh-201704009

2016-07-23

黎良成(1992-),硕士,从事船用金属材料的腐蚀与防护,13252942630,liliangchengwy@163.com

TG172

A

1005-748X(2017)04-0287-05