基于电涡流传感器的油罐车内部缺陷检测

唐高峰,万 舟,刘东生,陈主恩

(昆明理工大学 信息工程与自动化学院,昆明 650000)

基于电涡流传感器的油罐车内部缺陷检测

唐高峰,万 舟,刘东生,陈主恩

(昆明理工大学 信息工程与自动化学院,昆明 650000)

设计了一种专门用于油罐车内部缺陷检测的电涡流传感器,研究了传感器的结构,建立了传感器的数学模型,并对传感器封装方法进行了分析,最后进行了系统测试。结果表明:该传感器可以实现无损检测,并且能安全有效地检测出油罐车的损坏情况,其灵敏系数为1 125.63 mV/mm,且操作简单,检测速率快。

电涡流;传感器;油罐车;内部缺陷检测

油罐车是石油极其衍生品运输的主要工具,79%油品通过油罐车运输[1],在经济发展中起着重要作用。储油罐金属结构的腐蚀及由此造成的泄漏会严重影响油罐车的安全运输,因此,对储油罐的内部缺陷进行深入研究并提出新的检测方法显得非常重要。

当前,油罐车内部缺陷检测最常用的方法是超声波检测和漏磁法。超声波检测需要用到耦合剂,而耦合剂会污染环境;漏磁检测设备昂贵[2],因此采用漏磁法时检测成本较高。本工作针对目前国内油罐车内部缺陷检测方法的不足,设计了一种能安全有效地检出油罐车罐体损坏程度的电涡流传感器,建立了传感器的数学模型,并对传感器封装方法进行了分析,最后进行了系统测试。与传统的传感器相比,本设计安全可靠,制作成本低,灵敏度高,适用于各种罐体。

1 传感器结构

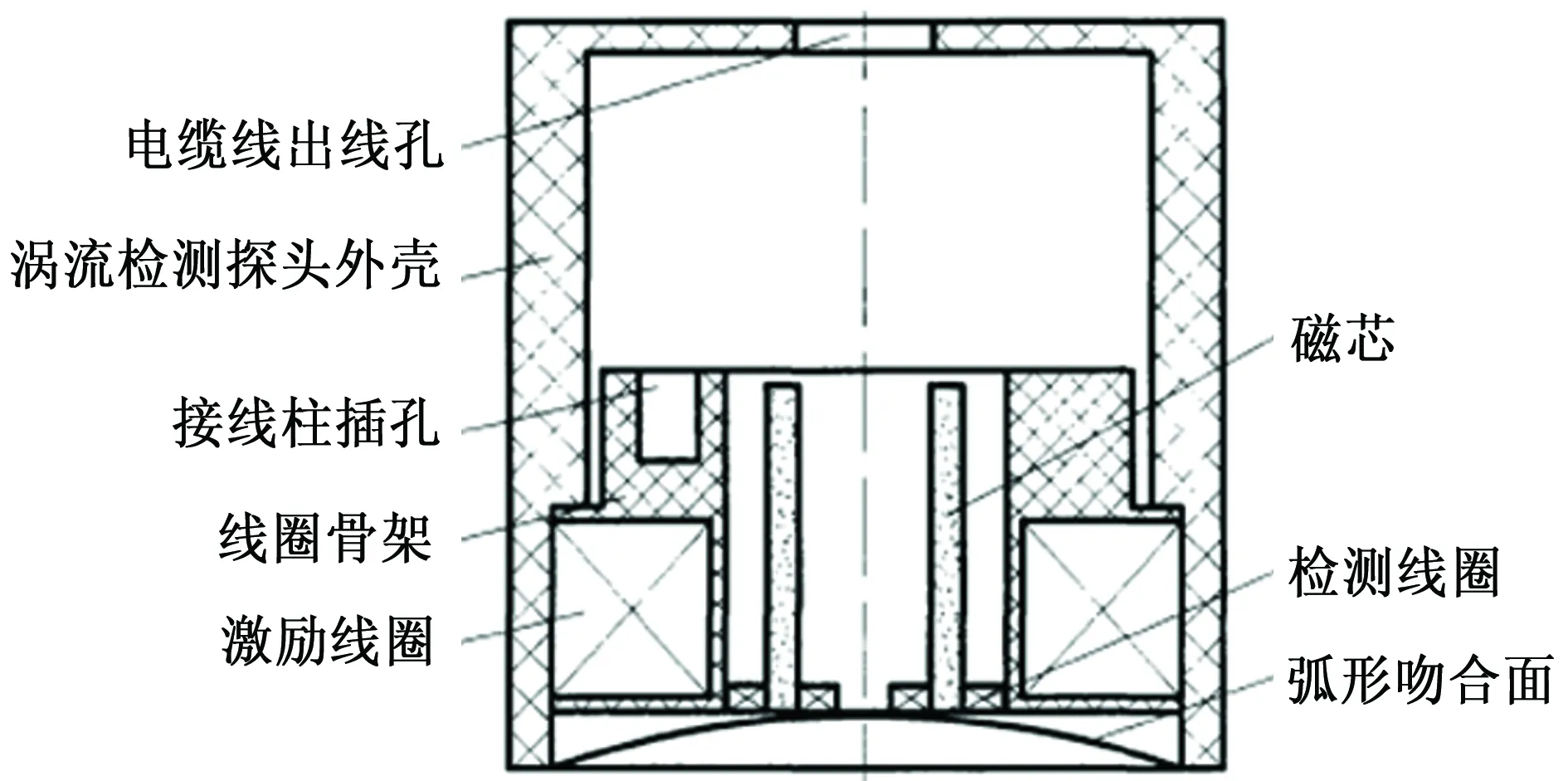

电涡流传感器的核心部分是传感器,其结构如图1所示。

图1 传感器的结构Fig. 1 The structure of sensor

由图1可见,传感器主要是由激励线圈、检测线圈、磁芯、涡流检测探头外壳4个部分组成。传感器内置的激励线圈产生交变磁场,通过检测线圈检测涡流对磁场的变化,即根据检测线圈阻抗的变化检测油罐车内部金属板的参数和缺陷程度[3]。

油罐车是一种特殊设备,在传感器设计时应将其安全问题作为第一要素,灵敏度作为第二要素。为保证涡流传感器在工作中安全运行,采用不锈钢作为传感器外壳的材料,并在传感器头组装完毕后对其进行密封。线圈产生的磁场分布对涡流传感器的灵敏度和线性度起决定作用,需建立灵敏度与磁场分布函数的关系。

1.1 激励线圈和检测线圈的位置分布

根据H.R.Loos的涡流简化模型,被测导体中的涡流场可以用等效涡流环表示[4],如图2所示。若激励线圈外半径为r,涡流标准渗透深度为δ0,则该等效涡流环径向宽度a为0.501 189r,中心半径r0为1.133 83r,深度b为涡流标准渗透深度δ0。导体中离线圈中心轴径向距离为r0处的电涡流密度J0,r0见式(1)。

(1)

(2)

金属表面的涡流沿径向分布规律为:在涡流环中心(r=0)处,涡流密度为0;涡流密度随r的增大而增大,并在对应激励线圈外径附近达到最大值;然后随着r的增大逐渐减小直至趋于0。

图2 等效涡流环示意图Fig. 2 Schematic of equivalent eddy current ring

根据线圈差动式接法的特点[5],可以将检测线圈分别置于涡流环中心的两侧,其位置应靠近激励线圈,如图1所示。

1.2 检测线圈轴向磁场分布模型

依据毕奥-萨伐尔原理[6],建立了矩形涡流传感器轴线中心处磁场强度与矩形检测线圈边长比的数学模型。建立模型时,需先计算出矩形涡流传感器的最佳边长比,再根据计算得到的最佳边长比确定检测线圈横截面尺寸。

设矩形检测线圈的内圈边长为2a和2b,径向厚度为e,则矩形检测线圈的外圈边长分别为2(a+e),2(b+e)。检测线圈轴向厚度为H,检测线圈的端面到被测体表面的距离为h,如图3所示。

图3 矩形检测线圈尺寸 Fig. 3 Sizes of rectangular test coil

1.2.1 单层矩形检测线圈轴线上的磁感强度

将矩形检测线圈看作由N匝径向厚度为e的线圈叠加而成,且线圈的线径在线圈轴方向无限小[7]。检测线圈简化的目的是为了建立合适的数学模型。

图4为矩形检测线圈最里层的一匝线圈元,其中P点为线圈元中心对称轴线上任一点,检测线圈的中心为O,P点到线圈元中心的距离为x。检测线圈四条边对P点所产生的磁感强度分别为B1,B2,B3和B4,故P点产生的磁感应强度为B1,B2,B3和B4之和。

图4 单匝矩形检测线圈对P点产生的磁感强度Fig. 4 The magnetic induction intensity at the point P produced by single turn rectangular coil

依据毕奥-萨伐尔原理可知,磁感强度的表达式如式(3)所示。

(3)

(4)

式中:μ0是真空磁导率;J为电流密度;θ,θ1,θ2为图4中所示的夹角。

当通过电流I时,电流密度为

(5)

式中:N为单层矩形检测线圈的缠绕匝数。

取矩形边长比m为

(6)

则

(7)

由此可得出P点的磁感应强度B为:

(8)

1.2.2 简化目标函数

由式(8)可获得矩形检测线圈灵敏度与线圈轴向厚度H、线圈内边长2a和2b、线圈端面到被测体的距离h、线圈径向厚度e、线圈匝数N等因素有关。所以矩形线圈轴线上P点产生的磁感强度为:

(9)

本工作仅分析了矩形线圈横截面的面积S对传感器性能的影响。边长中a和b的变化只与e有关,所以目标函数表达式可以转换为

(10)

式中:f(e)可看作是关于e的函数。当e相同时,可将f(e)视为常量。

取H为10 mm,e为1 mm,a分别为1,2,3,4 mm,用式(10)模拟不同线圈横截面面积下,单层线圈的灵敏度、线性度、线性范围之间的关系,结果如图5所示。

由图5可见:在m值相同时,线圈的灵敏度与矩形线圈横截面面积成反比,即矩形线圈的横截面积越小,传感器的灵敏度越高,线性范围也越小;当某条边长为定值时,m越小,灵敏度越高,当m逐渐趋近于1时,线性范围以及线性度的变化趋势越来越明显,但灵敏度减小的趋势也越来明显。

综合考虑线性范围、线圈的灵敏度、检测线圈和激励线圈的排布等因素,选取尺寸较大的线圈为激励线圈,为了扩大其检测范围和渗透深度,选择尺寸较小的线圈作为检测线圈。由于油罐车罐体的尺寸太大,将其网格划分成了许多块20 mm×20 mm×5 mm的碳钢板,因此检测渗透深度为5 mm,根据以往的经验,涡流传感器的线性范围一般为激励线圈外径的1/5~1/3[8],故推断激励线圈外径约为60~100 mm,激励线圈稍大些,检测线圈小些即可。由此得到:激励线圈的外径为100 mm,内径为60 mm,厚度为10 mm;检测线圈的径向厚度为4 mm,边长分别为20 mm和11 mm,厚度为1 mm。

1.2.3 激励频率的确定

被测对象为平板型材料时,可以通过计算得到涡流渗透深度、特征频率fg与激励频率之间的关系,据此找到合适激励频率。

被测试件为碳钢,对于放置式线圈来说,被测对象的特征频率见式(11)[9]。

(11)

式中:σ为电导率,取9.6×106S/m;μr为试件的相对磁导率,取1 H/m;rb是检测线圈外半径,取10 mm;

根据式(11)计算得,fg等于68.8 Hz。

本设计主要是用来检测油罐车内壁缺陷的,该传感器的激励频率范围f为fg的4~20倍[10],为275~1 376 Hz。

根据式(12)所示的渗透深度公式计算得到f为1 056.5 Hz,综合特征频率比值,取f为1 100 Hz。

a=1 mm a=2 mm

a=3 mm a=4 mm图5 线圈几何参数对灵敏度和性能范围的影响Fig. 5 Influences of coil geometry parameters on the sensitivity and performance range

(12)

1.3 线径和匝数的确定

每个激励频率都对应存在一个最合适的导线线径[11],因此可以依据激励频率来选择导线线经,而导线线经是线圈匝数和轴向厚度选择的依据。

试验表明,在1 100 Hz的检测频率下,激励线圈导线的最佳线径为0.40~0.50 mm,检测线圈导线的最佳线径为0.05~0.08 mm。线圈匝数可根据式(13),式(14)计算。

(13)

(14)

式中:ε是线圈槽满率,线圈截面是圆形不可能填满绕槽时,一般取0.7;s为导线的横截面面积。

本设计中S取400 mm2,当导线的线径为0.45 mm时,计算得到线圈的匝数为1 760匝。因为线圈各匝之间有间隔,且导线外部有漆膜,实际导线线径大于0.45 mm,因此只能绕1 500匝左右。同理,检测线圈导线的线径为0.055 mm,可绕1 330匝。

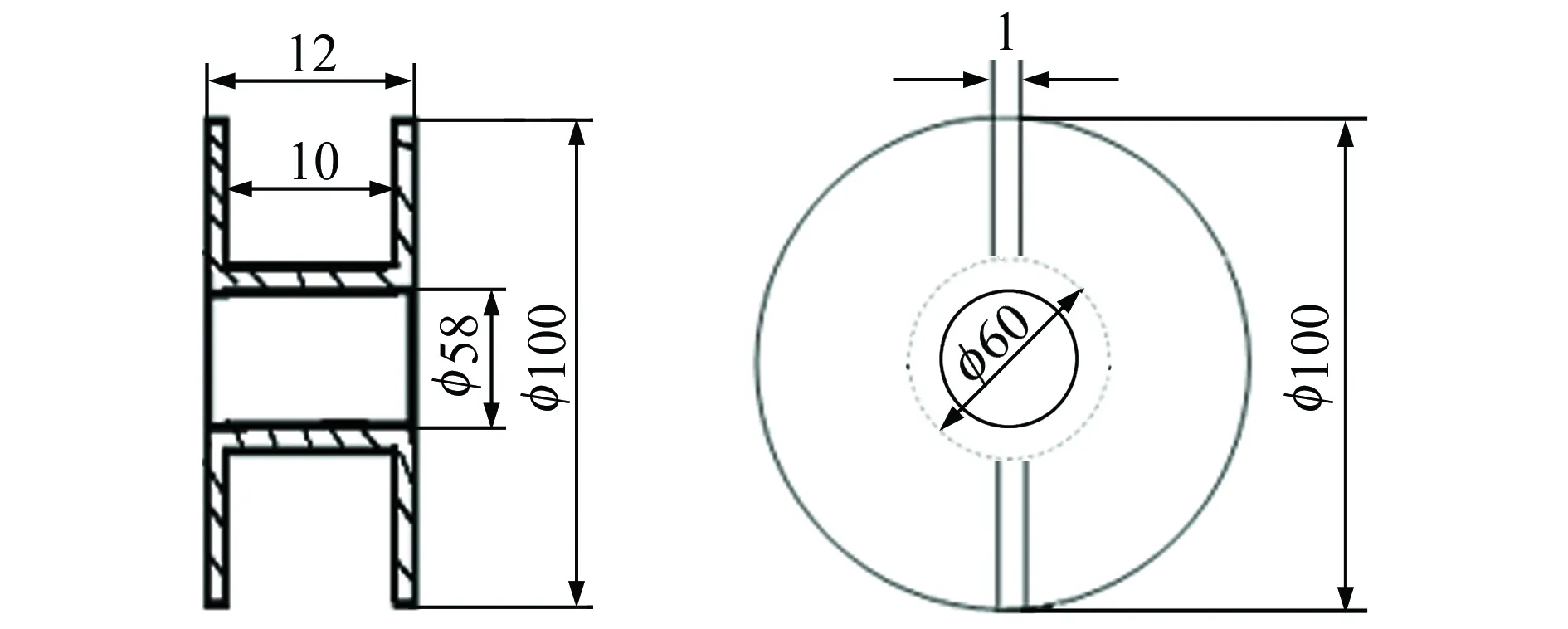

1.4 探头的骨架和外壳设计

为了保证电涡流传感器的稳定工作,需要固定各线圈的位置。根据激励线圈的几何尺寸设计了线圈骨架,如图6所示。线圈骨架外径100 mm,宽度12 mm,中间为直径58 mm的通孔,绕线槽宽度为10 mm,内径为60 cm,槽壁上有1 mm宽的开口,起始线由此口进入。根据线圈和骨架的大小,外壳需要设计成直径为110 mm,高36 mm的圆筒,然后在圆桶的顶端开直径1 mm的小孔来引出电缆线。组装好的传感器头需用夹具固定,堵住电缆线接出孔,用配制好的环氧树脂胶灌满换能器壳体内空间,使其密封。最后将凝固后的涡流检测探头与工件接触面加工成所需弧形曲面。

2 传感器系统测试

2.1 涡流检测试验台搭建

电涡流传感器检测系统主要包括线圈探头、外围电路以及数据采集和计算机部分,其中外围电路包括功率放大电路、正弦激励信号源以及输出信号检测电路。设计桥式线圈探头用来感应输出信号。线圈探头需要在加工有缺陷的弧形钢板(模拟受腐蚀的油罐壁)上进行试验。涡流检测装置如图7所示。

涡流检测系统的工作原理是:激励信号源产生正弦交变信号,通过功率放大器放大后,施加到差动式线圈探头上,使被测弧形钢板产生电涡流,然后使线圈探头在钢板外表面水平方向匀速移动,在钢板内表面用矩形沟槽模拟油罐车内部缺陷;通过桥式线圈探头感应输出信号,经检测电路将信号输出,数据采集部分将输出信号传到示波器中,并将输出信号在示波器中显示出来。

(a) 探讨骨架

(b) 外壳结构图6 探头骨架和外壳结构图(单位:mm)Fig. 6 Schematic of probe skeleton (a) and shell structure (b) (unit:mm)

图7 涡流检测试验装置示意图Fig. 7 Schematic diagram of equipment for eddy current detection

2.2 调理电路

电涡流传感器在工作时产生的输出信号微弱,很难在示波器上显示出来,因此必须对输出信号进行放大处理。但是将输出信号放大的同时,干扰信号也得到了放大,这就导致信号在处理过程中掺杂了很多干扰信号,对处理结果产生了一定影响,为了尽可能减少干扰信号的影响,在信号处理过程中滤波电路是不可缺少的。因此设计了反相放大滤波电路,如图8所示。

图8 反相放大滤波电路Fig. 8 Inverting amplifier and filter circuit

经反相放大滤波电路处理后,信号得到了很大的改善,达到了试验要求,如图9所示。

2.3 数据采集与分析

为建立检测试件内部缺陷深度与涡流检测信号幅值的关系,设计并加工了涡流检测试件:在厚度为4.982 mm的弧形碳钢板内侧切割9个细槽作为缺陷, 缺陷宽度均为0.21 mm,缺陷深度为0.339~3.598 mm。这几组数据是油罐车腐蚀程度中的代表,对其进行试验具有一定的现实价值。经测试得到钢板内部缺陷深度,结果如表1所示。

(a) 输入波形 (b) 输出波形图9 反相放大滤波电路的输入波形和输出波形对比Fig. 9 Comparison of input waveform (a) and output waveform (b) of the inverting amplifier circuit

表1 检测信号幅值与缺陷深度的关系及其误差Tab. 1 Relationship of detecting signal amplitude with defect depth and errors

由于传感器使用中存在一些干扰因素,造成涡流检测信号幅值不平稳,因此对每一个缺陷信号取3次测量的平均值作为检测结果,详见表1。

由表1可以看到,随着内部缺陷深度的增加(弧形钢板变薄),检测信号的幅值逐步增大。以缺陷深度为横坐标,检测信号幅值为纵坐标,进行曲线拟合(图略),得到缺陷深度与信号幅值的关系,如式(15)所示。

(15)

试验结果表明,传感器能有效检测出深度大于0.42 mm的缺陷。缺陷深度的计算值与实测值误差较小,考虑到各种误差的影响,可以认为此关系式正确。

2.4 传感器的标定

灵敏度是指在稳态工作情况下传感器输出变量Δy和输入变量Δx的比值。根据表1可计算出传感器的灵敏系数为1 125.63 mV/mm。

3 结论

设计了一种专门用于油罐车内部缺陷检测的便携式电涡流传感器。经研究得到了传感器数学模型和设计结构,并进行了试验测试。结果表明,本设计中的传感器能实现无损检测,并能安全有效地测出油罐车的内部缺陷程度,该传感器的灵敏系数为1 125.63 mV/mm。所设计的传感器在灵敏度、安全性能以及成本上具有一定的优势。

[1] 李发智,方淑芬. 东北地区成品油运输方式的讨论[J]. 油气运输,1993,12(6):8-10.

[2] 张伟,蔡青青. 漏磁检测技术在新疆某油田的应用[J]. 无损检测,2011,33(2):8-12.

[3] 任吉林,林俊明,高春法. 电磁检测[M]. 北京:机械工业出版社,2000.

[4] 林俊明,张开良,林发炳. 焊缝裂纹快速检测与深度测量[J]. 无损探伤,2003,27(6):35-38.

[5] 谭祖根,汪乐宇. 电涡流检测技术[M]. 北京:原子能出版社,1986.

[6] 付林兴,邓志武. 毕奥-萨伐尔定理的推导[J]. 湘潭师范学院学报(自然科学版),2006,28(1):82-84.

[7] HAMED A,TISSERAND E,SCHWEITZER P,et al. SOPC design of an impedance analyser without current measurement[J]. Procedia Engineering,2010(5):830-835.

[8] UHLIG R P,ZEC M,BRAUER H,et al. Lorentz force eddy current testing:a prototype model[J]. Journal of Nondestructive Evaluation,2012,31(4):30-34.

[9] CHEN X,HOU D,ZHAO L,et al. Study on defect classification in multi-layer structures based on Fisher linear discriminate analysis by using pulsed eddy current technique[J]. NDT and E International,2014,67:213-220.

[10] UPPILI H,DAGLEN B. Bi-directional giant magneto impedance sensor[J]. Advancesin Materials Physics and Chemistry,2013,3(5):249-254.

[11] 孙金立,袁英民,陈新波. 放置式涡流检测传感器的设计与制作[J]. 青岛大学学报(自然科学版),2002,15(3):70-74.

Detection of Internal Defects in Oil Tankers Based on Eddy Current Sensor

TANG Gao-feng, WAN Zhou, LIU Dong-sheng, CHEN Zhu-en

(School of Information Engineering and Automation, Kunming University of Science and Technology,Kunming 650000, China)

An electric eddy current sensor used for the detection of internal defects in oil tankers was design. The structure of the sensor was studied, the mathematical model of the sensor was established, and the packaging method of the sensor was analyzed. Finally, system testing was carried out. The results show that the sensor can realize nondestructive detection, and can detect the damage of oil tanks safely and effectively. The sensor had the sensitivity coefficient of 1 125.63 mV/mm with the advantages of simple operation and fast detection speed.

eddy current; sensor; oil tanker; internal defect detection

10.11973/fsyfh-201704015

2015-11-10

万 舟(1960-),副教授,硕士,从事新型传感器研究,13013358588,ynkgwz@aliyun.com

TG174

B

1005-748X(2017)04-0316-06