稀土萃取搅拌槽内两相混合过程的数值计算

王 亮, 聂 林

(江西理工大学机电工程学院, 江西 赣州 341000)

稀土萃取搅拌槽内两相混合过程的数值计算

王 亮, 聂 林

(江西理工大学机电工程学院, 江西 赣州 341000)

应用CFD流体仿真软件对稀土萃取搅拌槽内两相料液的混合过程进行了三维数值模拟,通过搅拌混合过程中的非定常计算,得到了搅拌槽内挡板宽度与混合时间及搅拌能耗之间的关系。利用该方法可以确定最佳挡板宽度,达到优化槽体结构,提高整体混合性能的目的。同时也为其他类型搅拌设备的优化设计提供理论参考。

挡板; 搅拌槽; 结构优化; 混合效率

混合澄清槽已广泛应用于稀土萃取分离生产过程中,其搅拌槽内物料的混合效果及功率消耗是影响萃取效率和产品质量的关键因素[1-3]。由于搅拌槽内物料流动和混合过程的复杂性,采用半经验的设计方法存在设计周期长,过程复杂,结构难以最优化等缺陷[4-6]。为此,许多学者采用CFD技术来研究搅拌槽的混合特性,并对现有搅拌设备的结构进行优化,开发出了适用于不同搅拌体系的新型搅拌桨。相对而言,关于搅拌槽槽体结构的优化研究还比较少,仅指出了在挡板系数为0.35时搅拌槽的混合效果较好[7-8],且并非适用于所有的搅拌工况。所以研究优化搅拌槽的槽体结构对搅拌槽设计以及提高产品质量和降低能耗具有重要意义。

基于上述分析,本文利用CFD技术对稀土萃取搅拌槽的混合过程进行数值模拟,详细考察了不同挡板宽度对混合时间及功率消耗的影响,对今后搅拌设备的研发和优化设计提供一定的理论指导。

1 物理模型和计算方法

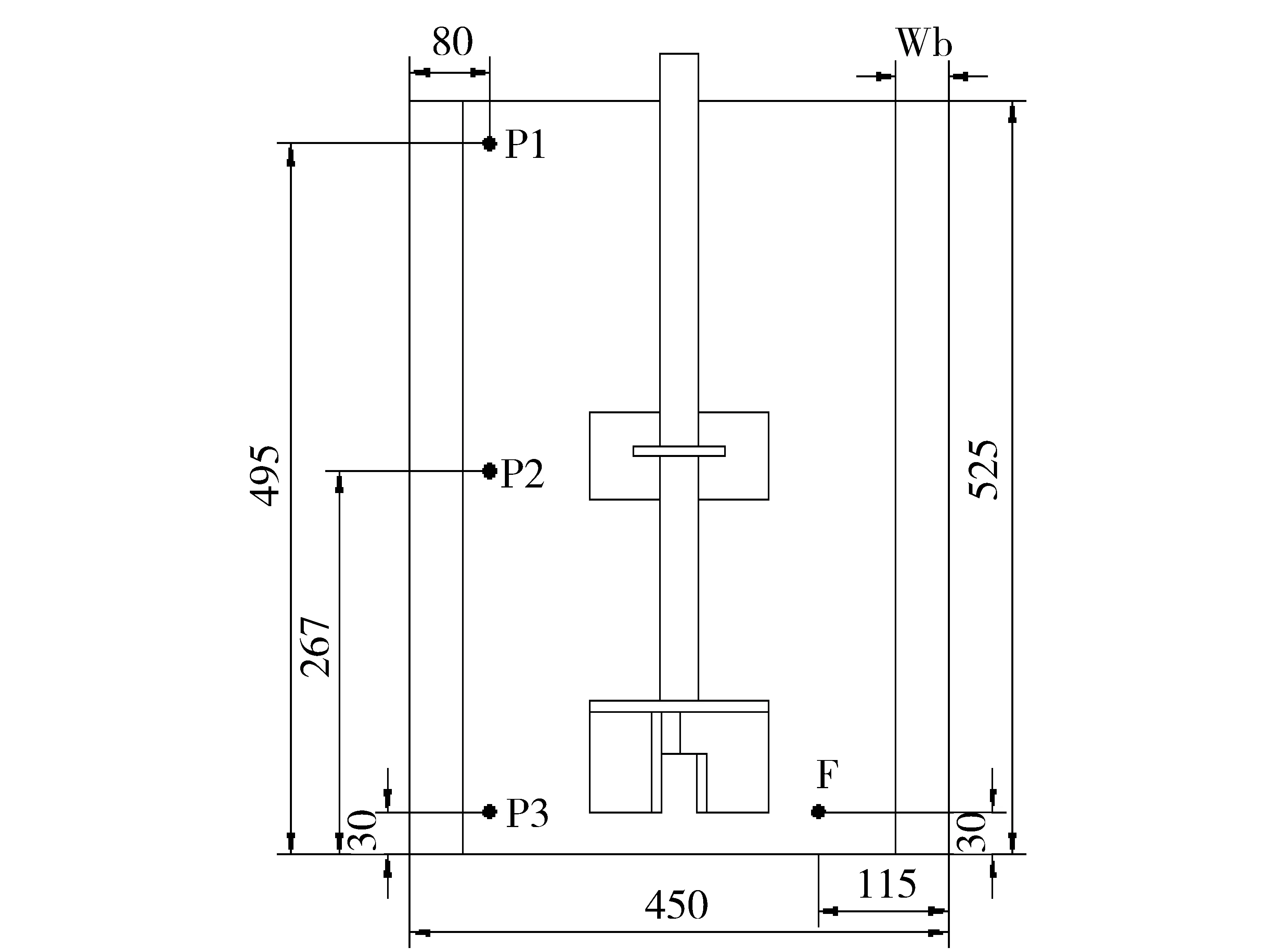

搅拌槽几何模型采用赣州某稀土公司的工业萃取槽。槽体是由PVC板焊接而成的箱式结构,有效容积为100 L,外形尺寸为450 mm×450 mm×525 mm,槽壁上均布4块挡板,宽度为Wb。搅拌桨采用双层叶轮结构,桨径为140 mm,搅拌轴转速为300 rpm。模拟介质为水和萃取剂P507,其中第二相P507作为示踪剂加入,通过监测示踪剂浓度的变化来确定混合时间。根据实际情况,选取槽体一侧靠近料液入口处的F点为加料点,三个监测点分别取槽体另一侧靠近槽壁的P1、P2和P3。加料点和监测点的具体位置如图1所示。

图1 加料点和监测点位置示意图

因加入示踪剂后搅拌槽内的浓度场呈现非对称性,所以选取整个槽体作为计算域,网格划分采用结构化与非结构化相结合技术,将整个计算域划分为桨叶区域和桨外区域,桨叶区采用非结构化网格,且对该处网格进行加密,以增加计算的精度,槽内其他区域则采用结构化网格。

采用CFD软件的多重参考系法进行模拟计算,选用标准k-ε模型,先进行单相搅拌模拟直至收敛,待流场稳定后,将计算结果作为初始值,加入示踪剂,进行非稳态计算,此时只需单独求解示踪剂浓度的运输方程,锁定动量和湍流变量传递方程,这样可以加速收敛,提高求解效率。在圆柱坐标系下浓度运输方程的表达式为[9]:

(1)

2 模拟结果分析

2.1 混合时间

混合时间是反映搅拌槽内物料混合效果的一个重要参数,也是搅拌槽设计和放大的重要依据。文中选取了七种不同挡板宽度进行模拟计算,研究挡板宽度对混合时间的影响,其中挡板宽度为0 mm(无挡板)和35 mm时,各监测点的浓度监测曲线如图2所示。

图2 两种挡板条件下监测点浓度随时间的变化曲线

从图2(a)和图2(b)可以发现,不同条件下相同监测点模拟得到的浓度变化曲线趋势近似,而且三个监测点监测到示踪剂的先后顺序是一致的,位于槽底的P3监测点最先监测到示踪剂,而处于液面的P1监测点最后才监测到,这与相关文献的试验结果相符合。液面P1点的混合时间最长,是由于P1点离槽底加料点最远,示踪剂首先被下层搅拌桨吸入桨叶区,在搅拌桨的旋转过程中,一部分示踪剂随桨叶排出再沿槽壁向上流动,湍流动能衰减较快,到达液面P1处需要更长的时间。图2中,P2和P3点的浓度变化幅度大,而P1点的浓度变化较为平缓,是因为P2和P3点都处于桨叶端的射流区,该处能量耗散比液面处更快,料液在该处质量传递速率高,桨叶排出料液的同时,顶部和底部的料液会不断的流入桨叶区来补充桨叶排出的料液,使得P2和P3点的浓度变化较大,而液面处离桨叶区较远,速度分布弱,导致P1点浓度变化幅度不大。

为了更加直观的描述挡板宽度与混合时间的关系,对比七种挡板条件下各监测点示踪剂浓度达到最终稳定值所需的混合时间如表1所示。

表1 不同挡板宽度下各监测点的混合时间

从表1可以看出随着挡板宽度的增加,三个监测点的混合时间都逐渐缩短,其中挡板宽度为35 mm时,三个监测点的混合时间均最少,较无挡板搅拌槽的混合时间降低了约16 s,说明挡板可以有效增强流场的扰动程度,使得搅拌槽内料液的混合过程更加剧烈,从而缩短了混合时间。还可以发现,各挡板条件下,监测点P3达到最终稳定的时间最短,监测点P1达到最终稳定的时间最长,这表明混合时间与监测点有关,而监测点的选取具有较强主观性,为了保证全槽内料液的均匀混合,应选取最长的监测时间来表征搅拌槽的混合时间。

2.2 混合效率

混合效率是评定搅拌槽混合性能的重要指标[10],在搅拌混合计算中,常用单位体积混合能用Wr来表示。单位体积混合能是指搅拌单位体积的物料达到规定混合程度所需要的能量,它与搅拌转速、搅拌桨形状、物料性质、搅拌槽尺寸以及挡板等因素有关,其计算式为:

Wr=Pr·θm

(2)

搅拌功率P的计算公式为:

(3)

式中:M是搅拌桨所受的总力矩,单位N·m,M=M1+M2,M1为压力梯度产生的力矩,M2为粘性切应力产生的力矩;N为搅拌桨转速,单位rpm。

计算中的混合时间θm和力矩值M可以通过数值模拟来获得,表2为采用公式(2)和公式(3)计算得到的各挡板条件下的单位体积混合能。

表2 不同挡板宽度下搅拌槽的单位体积混合能

由计算结果可以看出,当挡板宽度为30~40 mm时,搅拌槽内料液所需的混合时间明显缩短,其中挡板宽度为35 mm,混合时间缩短了15.2 s,单位体积混合能比无挡板搅拌槽降低了8.4%,并且达到各挡板条件下单位体积混合能的最小值,说明其混合效率是最高。从表2中还可以看出,当挡板宽度大于40 mm时,混合时间有所缩短,但是单位体积混合能却急剧增加。这是由于过宽的挡板与搅拌桨相互作用,增大了射流区域料液所受到的剪切强度,使得混合时间缩短,但是消耗了更多的能量。综合对比挡板宽度从20 mm到50 mm,单位体积混合能的变化,可以发现,随着挡板宽度的增加,单位体积混合能先逐渐减少,然后再慢慢增大。同时考虑混合时间和能量消耗,文中搅拌槽的最佳挡板宽度应在30~40 mm之间选取。

3 结论

本文利用CFD技术数值模拟了稀土萃取搅拌槽内两相料液的混合过程,得到了7种挡板条件下搅拌槽的混合时间和混合能耗,详细分析了挡板宽度与混合时间及混合能耗之间的关系,利用该方法优化稀土萃取搅拌槽,可以帮助确定最佳的挡板宽度,从而达到优化槽体结构,提高萃取效率的目的。

此外,采用该方法对搅拌设备进行优化设计,成本低、周期短,对工业上设计搅拌设备的最佳槽体结构具有一定理论指导作用,对企业优化现有搅拌设备、降低能耗也具有重要意义。

[1] 赵秋月,张廷安,刘燕等.高效澄清萃取槽内搅拌对液液分离特性的影响[J].高校化工工程学报,2014,28(3):530-534.

[2] Zhong C H,Cheng W,Yin Q,et al.Extraction separation of rare earth with a novel USE extractor[J].Journal of Rare Earths,2010,28(12):504.

[3] 齐娜娜,吴桂英,王卉等.半圆管曲面涡轮搅拌槽内混合特性的数值模拟[J].化工学报,2010,61(9):2306-2313.

[4] 王晓瑾,彭炯,杨伶等.行星式搅拌釜内固液混合时间的数值计算[J].计算机与应用化学,2012,29(3):294-296.

[5] 王乐勤,杜红霞,吴大转等.多层桨式搅拌罐内混合过程的数值模拟[J].工程热物理学报,2007,28(3):418-420.

[6] 程荡,程景才,雍玉梅等.多相搅拌槽内宏观混合研究进展[J].化学工程,2011,39(6):59-64.

[7] 张翠勋,杨锋苓,连继咏等.半圆管挡板搅拌槽内的湍流流场[J].山东大学学报(工学版),2015,45(1):76-81.

[8] 陈志平,章序文,林兴华等.搅拌与混合设备设计选用手册[M].北京:化工工业出版社,2004.

[9] 周国忠,王英琛,施力田.用CFD研究搅拌槽内的混合过程[J].化工学报,2003,54(7):886-890.

[10] 邓华军.稀土萃取槽内三维流场与混合过程的数值模拟及应用[D].江西:江西理工大学,2013.

Numerical calculation of two-phase mixing process in rare earth extraction agitation tank

WANG Liang, NIE Lin

A three-dimensional numerical simulation is conducted by using the CFD fluid simulation software to simulate the mixing process of the two-phase mixture in rare earth extraction agitation tank. The relationship between baffle width and mixing time and energy consumption is obtained through the calculation of the unsteady flow in the mixing process. This method can be used to determine the optimum baffle width to optimize the tank structure. It can also improve the overall mixing performance. At the same time, it also provides a theoretical reference for the optimization design of other types of mixing equipment.

baffle; agitation tank; structure optimization; mixing efficiency

王 亮(1991—),男,河南信阳人,硕士,主要从事稀土湿法冶金设备应用研究。

2016-- 06-- 12

TF804.2

B

1672-- 6103(2017)02-- 0042-- 03