纳米相变胶囊的制备、表征与传热强化研究进展

方 昕,汪明军,张晓龙,吕洪坤,俞自涛

纳米相变胶囊的制备、表征与传热强化研究进展

方 昕1,3,汪明军2,张晓龙1,吕洪坤1,俞自涛3

(1国网浙江省电力公司电力科学研究院,浙江杭州 310014;2杭州意能电力技术有限公司,浙江杭州 310014;3浙江大学热工与动力系统研究所,浙江杭州 310027)

作为一种新型的蓄热材料,纳米相变胶囊能够解决热量供求时间、空间和强度上的不匹配,在余热回收、太阳能热利用、电子器件热管理等多个领域具有广阔的应用前景。从样品制备、物性表征以及传热强化3个方面,对纳米相变胶囊最新的研究成果进行了总结。介绍了常见的纳米相变胶囊制备方法及对形貌、尺寸的影响,比较了各种方法的优劣。物性表征的结果显示,胶囊化的方式可以有效防止相变材料发生泄露,获得更好的热稳定性。纳米相变胶囊显著提升了相变材料的导热系数、降低了相变材料的过冷度,同时也没有造成相变乳液的黏度出现大幅度提高。此外,实验和数值模拟的结果都表明纳米相变胶囊能够有效提升工质的传热 性能。

纳米胶囊;热存储;相变材料;相变乳液;强化传热

随着全球能源消耗加剧以及环境不断恶化,可再生能源的大规模开发与应用已是大势所趋。但以风能和太阳能为代表的可再生能源存在的间歇性和不稳定性,造成了供应侧与需求侧时间、空间以及强度上的不匹配,因此发展储能技术十分迫切。热能存储具备了物理储能技术单位造价低、安全性高、循环稳定性好等优点,是电化学储能的有力补充。利用潜热方式进行的热存储相比于显热方式具有储能密度高、蓄热过程温度相对恒定的优势,广泛应用于电子器件散热、余热利用、建筑节能和太阳能热利用等领域中[1]。能够利用固-液相变进行大量热存储的材料被统称为相变材料,如常见的水、石蜡、熔融盐等,但这些传统的相变材料往往存在导热性能差的缺陷。为了实现更加高效的蓄热,研究人员采用了多种优化方案,包括引入金属翅片、多孔材料、纳米颗粒等[2-3]。

如图1所示,相变胶囊是一种利用壁材包裹相变材料得到的壳核结构,类型上有单核、多核、多壁等多种,一般的外径大小在5~400 μm[4]。胶囊化的方式可以增大相变材料的比表面积并提高换热效率。而将相变胶囊与水、乙二醇等工质混合后得到的两相流,则更有利于相变材料的使用、储存及运输[5-6]。此外,相变胶囊还解决了相变材料封装的问题,降低了发生泄漏的风险。近五十年来,人们对相变胶囊展开了大量的研究,并在制备、表征 及应用方面取得了实质性进展[7]。纳米相变胶囊(NEPCM)通常指直径小于1 μm的相变胶囊,较小的尺寸有助于在工质中更好地分散,提高乳液的稳定性,同时胶囊的破碎率、乳液的黏度以及对管道磨损程度也会更小[8-9]。但不同于相变微胶囊,文献中还鲜有针对纳米相变胶囊的总结性工作。为此,本工作从样品的制备、关键物性表征、强化传热3个方面对纳米相变胶囊的工作进展进行介绍,并对未来的研究趋势给出建议。

1 制备方法

相变胶囊的制备方法上通常可以分成化学法、物理法及物理化学法,壁材大致有无机类和有机类两种。选用的壁材要能够与芯材相互兼容,无腐蚀、渗透、化学反应发生,同时熔点高于相变材料及应用中的环境温度。常用作壁材的有机类高聚物具有化学性质稳定、机械强度高、来源广泛等特点。由于纳米相变胶囊的尺寸远小于普通相变胶囊,制备上需要在传统方法上加以改进,下面对几种常见的制备方法进行详细介绍。

1.1 细乳液聚合法

作为一种一步法,细乳液聚合是制备纳米相变胶囊最常用的方法之一。乳化剂和助乳化剂首先被分散到连续相(水)中,而单体、相变材料以及引发剂作为油相被混合均匀。如图2所示,水相与油相混合后在高剪切力下进行预乳化,得到稳定、分散的细小液滴,液滴的尺寸一般在50~500 nm。聚合反应会在液滴中进行,最终得到的相变胶囊大小与乳化剂、引发剂浓度以及聚合温度等有关[10]。FANG等[11]使用细乳液聚合法制备了芯材为十二烷醇,壁材为聚甲基丙烯酸甲酯(PMMA)的纳米相变胶囊,相变胶囊的平均直径为168.2 nm。作者将超声波处理引入到聚合过程中,并分析了超声时间、功率、温度对胶囊粒径、转化率、包裹率的影响。结果发现超声波技术可以将原本数小时的制备时间缩短至数十分钟。FUENSANTA等[12]使用熔点为80 ℃的石蜡作为芯材,苯乙烯共甲基丙烯酸甲酯(St-MMA)作为壁材,十二烷基硫酸钠(SDS)作为乳化剂,利用细乳液聚合法制备了直径为42~112 nm的相变胶囊,石蜡的包裹率为8%~20%。通过形貌表征发现,随着SDS加载量从0.4%增大到2.1%(质量分数,下同),相变胶囊的粒径也随之下降。但当SDS加载量继续增大后,粒径的下降会停止。CHEN等[13]选用DNS-86作为乳化剂,十六烷作为助乳化剂,甲基丙烯酸甲酯(MMA)作为单体,制备出了十六烷@脲醛纳米相变胶囊,胶囊的平均直径为150 nm。研究发现,助乳化剂可以促进乳化过程中胶囊的生成。当十六烷的添加量从0增加到4%时,相变焓以及包裹率都会呈现先增加后降低的趋势,最大值皆在2%附近出现。此外, 随着油相中乳化剂的含量从1%提高到5%,胶囊的粒径从180 nm几乎线性地下降到130 nm。LI等[14]利用细乳液聚合法制备了十六烷@脲醛相变胶囊,乳化剂选用的是SDS,相变胶囊的平均粒径为 270 nm,所获样品呈现出良好的热稳定性,可以在100 ℃的高温下保持12 h不发生泄漏。KONUKLU等[15]利用聚苯乙烯共丙烯酸乙酯(PSEA)作为壁材,十四烷、十五烷、十六烷和十七烷作为芯材分别制备了一系列纳米相变胶囊,胶囊尺寸分布为50~200 nm。结果发现,聚合过程中芯材用量的增加会提升包裹率,芯材与壳材的使用量存在3∶1的最佳配比,此时十四烷、十五烷、十六烷和十七烷作为芯材的样品包裹率最高,分别达到了79%、69%、87%及81%。大多数乳液聚合法中使用到的引发剂都属于热引发剂,它们容易受热分解并形成自由基,进而引发高分子的交联反应,常见的热引发剂有过硫酸钾、偶氮二异丁腈等。但相变胶囊的包裹率会随热引发剂用量变化出现较大范围的波动,高包裹率也很难在胶囊直径小于100 nm下实现。为此,KWON等[16]提出了利用溶于油基的过氧化氢异丙苯和溶于水基的四乙烯五胺发生氧化还原反应,替代传统的热引发剂。结果显示,该方式更易于获得直径小于100 nm的相变胶囊,包裹率也高达95%。CHO等[17]在制备十八烷@PS(聚苯乙烯)相变胶囊的过程中,使用到十六醇作为助表面活性剂,得到的胶囊粒径为100~500 nm。同时,作者发现使用聚苯乙烯共丙烯酸作为表面活性剂时,可以有效降低相变材料发生泄漏的风险,并有助于获得球形度更高、尺寸更均匀的纳米相变胶囊。

1.2 原位聚合法

原位聚合法也可用于纳米相变胶囊的制备。以图3中制备石蜡@脲醛相变胶囊为例,单体和催化剂均位于石蜡的外部并溶于水。由于聚合物与整个体系中都不相溶,所以聚合反应只在石蜡表面发生。随着预聚物的尺寸逐渐变大,最终全部沉积在石蜡表面,形成胶囊外壳[19]。使用原位聚合法制备纳米尺度的相变胶囊时,通常也要借助于超声波以及微乳化技术。FANG等[20]利用原位聚合法制备了纳米相变胶囊,胶囊的壁材为PS,芯材为十八烷。形貌表征的结果显示,大部分的相变胶囊呈圆球形,颗粒直径分布在100~123 nm之间。TUMIRAH等[21]将苯乙烯-甲基丙烯酸甲酯(St-MMA)作为壁材,制备出平均粒径为102 nm的相变胶囊。电镜下的胶囊直径分布均匀,壁面光滑。表征结果发现,St-MMA构成的壁材对十八烷起到了较好的保护作用,在经过360次吸放热循环后,样品仍能够保持良好的热稳定性。FANG等[22]报道了一种制备纳米相变胶囊的原位聚合法,芯材和壁材分别选用十四烷和PS,最终得到的胶囊直径约为132 nm。FT-IR测试结果发现,胶囊壳材对芯材具有良好的兼容性,二者间没有化学反应发生。FANG等[23]利用原位聚合法制备了直径为100 nm左右的十四烷@脲醛相变胶囊。制备过程中使用SDS作为乳化剂,间苯二酚作为表面活性剂。结合表征结果发现,搅拌速度为1500 r/min时最利于乳化过程中相变胶囊的生成。随着表面活性剂添加量从0.25%提高到5%,十四烷在胶囊中的含量从30.4%上升到61.8%。HU 等[24]报道了一种制备石蜡@三聚氰胺-甲醛纳米相变胶囊的原位聚合法。为了提高胶囊的韧性,作者用羧甲基纤维素作为表面活性剂,最终得到的相变胶囊直径只有50 nm。对比实验发现,当反应温 度设为72.5 ℃、反应时间和pH值分别控制在 75 min和8.5时,获得的胶囊品质最优。相比于有机相变材料,无机类的熔融盐具有相变潜热大、熔点高、价格低廉等优势,但熔融盐由于自身的亲水性很难被胶囊化,文献中鲜有使用熔融盐作为芯材的报道[25-26]。GRAHAM等[27]选用聚氰基丙烯酸乙酯(PECA)作为壁材,Mg(NO3)2·6H2O作为芯材,利用原位聚合法制备出直径为100~200 nm的相变胶囊。DSC测试的结果发现,样品在100次吸放热之后仍保持了优异的热稳定性,而未胶囊化的Mg(NO3)2·6H2O在5次循环后即发生失效。

1.3 溶胶-凝胶法

如图4所示,溶胶-凝胶法主要是以金属醇盐为前驱体,在液相环境下与溶剂、催化剂、络合剂等混合均匀,经过水解、缩合反应后形成稳定透明的溶胶体系。溶胶经过陈化后,胶粒间进一步聚合形成三维网络结构的凝胶,凝胶经过干燥、烧结、固化后即可得到相变胶囊[4]。通常来说,相变胶囊的外壳多为有机类高聚物,所以导热系数偏低。相比于大多数有机材料,无机类的SiO2具有更高的导热系数,同时机械强度优异、持久性好,常被用作纳米相变胶囊的壁材[28-29]。LATIBARI等[30]通过溶胶-凝胶法制备了纳米尺度的相变胶囊,胶囊的芯材和壁材分别为棕榈酸与SiO2。研究人员通过调节pH值的大小,实现了对胶囊直径大小的调控。样品直径最小为183.7 nm,最高达到722.5 nm,胶囊的包裹率维持在80%以上。胶囊自身优异的热学、化学稳定性也通过2500次吸放热实验得到了验证。HONG等[31]利用溶胶-凝胶法制备出了以SiO2为壁材,铟纳米颗粒为芯材的纳米相变胶囊,胶囊的平均直径为200 nm。

1.4 不同制备方法的优劣

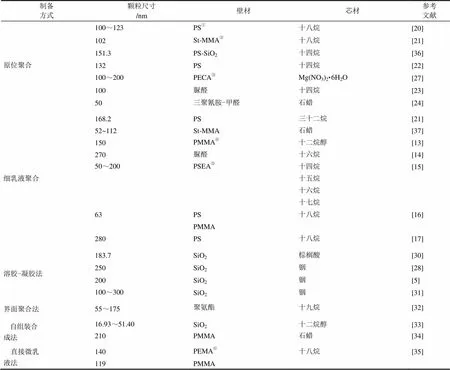

除了以上的介绍,制备纳米相变胶囊的方法还有界面聚合[32]、自组装合成[33-34]、直接微乳液[35]等,表1整理了已有文献中的相关工作。综合来看,原位聚合法工艺复杂,生产成本高,但得到的相变胶囊在形貌、热学性能及胶囊致密性等方面都较为优异,芯材和壳材的选择范围也更广,今后的主要工作要放在简化工艺流程、降低成本等方面;细乳液聚合法是一种灵活且便捷的制备手段,具有聚合速度快、转化率高、分散体系稳定、胶囊尺寸易于调控等特点;溶胶-凝胶法主要适用于制备金属或非金属氧化物作为壁材的相变胶囊,已有的文献中壁材多为SiO2,所以胶囊具有导热性能好的特点;界面聚合法具有工艺简单,反应速度快、胶囊致密性好、反应条件温和、应用范围广等优点,但壁材可选择的范围小、生产条件苛刻、样品容易夹杂未反应的单体。

表1 文献中纳米相变胶囊的制备方法

①PS代表聚苯乙烯;②St-MMA代表苯乙烯共甲基丙烯酸甲酯;③PECA代表聚氰基丙烯酸乙酯;④PMMA代表聚甲基丙烯酸甲酯;⑤PSEA代表聚苯乙烯共丙烯酸乙酯;⑥PEMA代表聚甲基丙烯酸乙酯

2 关键物性表征

2.1 导热系数

以有机物为代表的相变材料导热系数普遍较低,影响了储热系统的换热效率,选用高导热的胶囊外壳可以弥补这一缺陷。由于纳米相变胶囊的尺寸很小,所以相变胶囊乳液常被简化为均匀介质,胶囊内部的温度梯度可以忽略不计。一般情况下,相变乳液的导热系数由Maxwell公式得到[38]

式(1)中,s和f分别为乳液与基液的导热系数,是相变胶囊的体积分数,P是相变胶囊的导热系数。由于流动状态下颗粒与流体之间产生大量相互作用,常常会导致乳液的有效导热系数高于式(1)的预测值。为此,研究人员又利用颗粒的贝克莱数对式(1)进行了修正[39]

(2)

式(2)中,e代表相变胶囊乳液的有效导热系数,代表颗粒的贝克莱数,系数和的选取与颗粒的贝克莱数有关。贝克莱数由式(3)得到

(3)

式(3)中,代表速度梯度,代表胶囊直径,代表基液的热扩散系数。

LATIBARI等[30]测试了棕榈酸@SiO2纳米相变胶囊的导热系数,方法采用的是基于瞬态热线法的KD2物性测试仪。其中,样品按照胶囊粒径的大小被分成了3类。表2列出了导热系数的测试结果,可以看出无论在融化还是凝固状态,纳米相变胶囊的导热系数都比单一的棕榈酸要高,并在胶囊粒径最小时实现了近3倍的提升。

表2 不同粒径下棕榈酸@SiO2相变胶囊导热系数的测试结果[30]

FU等[36]在纳米相变胶囊的制备中使用了十四烷作为芯材,将SiO2与PS进行复合后作为壁材。随后作者研究了乙二醇基相变胶囊乳液的导热系数,仪器使用的是基于平面热源法的Hotdisk热物性测试仪。如图5所示,相变胶囊乳液的导热系数随温度提高逐渐上升。在5~20 ℃时,导热系数与相变胶囊加载量呈负相关。对于加载量为1%、3%、5%的十四烷@PS-SiO2样品以及5%的十四烷@PS样品, 5 ℃时的导热系数测试值分别为0.4341 W/(m·K)、0.4128 W/(m·K)、0.4035 W/(m·K)及0.3721 W/(m·K)。可以看出,通过SiO2与PS的复合,样品导热系数相较于单一壁材最高增加了16.7%。

除了直接测量导热系数,研究人员还通过吸/放热实验间接考察纳米相变胶囊的导热系数。如图6所示,LI等[40]发现同样从室温加热到56 ℃,石蜡@SiO2样品的耗时相比于纯石蜡缩短了31%。从80 ℃凝固到47 ℃的过程中,纳米相变胶囊的用时也比纯石蜡缩短了15.8%。WANG等[34]选用PMMA作为壁材,对比了胶囊化前后石蜡的熔化凝固速率,实验中热端和冷端温度分别设定在80 ℃和20 ℃。相比于纯石蜡315 s的熔化时间和510 s的凝固时间,纳米相变胶囊样品对应的耗时只有200 s和 270 s。为了弥补有机类壁材较低的导热性能,ZHANG等[41]将铁粉掺杂到十八酸@聚碳酸酯中。结果发现,相比单一的纳米相变胶囊,加入铁粉后样品的熔化和凝固时间分别缩短了23.3%和22.1%。

2.2 相变焓与过冷度

胶囊本身并不参与相变,因而单位质量相变胶囊的潜热比单一相变材料要低。而芯材占整个胶囊的体积比越大,胶囊的相变潜热就越接近芯材自身。为了获得较高的相变焓,需要在保证胶囊外壁牢固的情况下尽可能减小壁厚,提高包裹率()。包裹率的大小一般可由式(4)表示[42]

式(4)中,Δm,PCM、Δc,PCM分别为相变材料的熔化焓与凝固焓,Δm,NEPCM、Δc,NEPCM分别为纳米相变胶囊的熔化焓与凝固焓。

表3整理了已有文献中纳米相变胶囊的相变焓和包裹率。CHEN等[13]制备十二烷@PMMA纳米相变胶囊的过程中,用十六烷作为助乳化剂,DNS-86作为乳化剂。作者发现,乳化剂与助乳化剂的用量与相变焓存在密切联系。随着油相中十六烷加载量的上升,样品的相变焓也随之上升,并在2%的时候达到最高,但当加载量继续增加之后,相变焓又出现下降。作者给出的解释是助乳化剂用量的增加会阻止单体小液滴聚集为大液滴,这样有助于细乳液中的聚合反应,进而将更多的十二烷醇包裹进胶囊中增加相变潜热。但十六烷用量饱和后,其较强的疏水性不利于油相的分散,单体液滴的稳定性伴随包裹率一起下降,造成相变潜热的回落。类似的,当乳化剂在油相中的添加量为1%~5%时,相变潜热会在3%时出现最大值。乳化剂用量过少时,油相液滴的表面无法完全被乳化剂覆盖,造成油相液滴中的相变材料不能被聚合物完全包裹。而当乳化剂过多时,又会缩小PMMA/水和十二烷醇/水的界面张力,也对胶囊的生成不利。GENG等[33]在制备十二烷醇@SiO2纳米相变胶囊中发现,通过提高相变材料与硅酸钠的配比,可以增加相变胶囊的核壳比。当相变胶囊的核壳比为4∶1时,相变胶囊潜热达最大116.7 kJ/kg。当核壳比继续增加时,外壁由于厚度变薄容易发生破裂,造成相变材料的外泄及相变焓的降低。LI等[14]利用SDS作为乳化剂制备了十六烷@脲醛纳米相变胶囊。在研究范围内,随着SDS用量的增加,纳米相变胶囊的熔化焓由113.6 kJ/kg上升到143.7 kJ/kg,凝固焓由99 kJ/kg上升到143.3 kJ/kg。这是因为SDS较少时,无法形成小液滴的相变材料悬浮在乳液的上方,不能被聚合物包裹,从而影响了胶囊的相变焓。

表3 文献中报道的纳米相变胶囊DSC测量结果

相变材料往往存在较大的过冷度,这会造成冷却过程中消耗更多能量。用来降低过冷度的手段包括添加成核剂、机械振动、超声波震荡等[43]。大量研究发现,将相变材料胶囊化也可以实现过冷度的降低。HONG等[28]利用DSC测试发现,铟@SiO2纳米相变胶囊的过冷度相比于铟纳米颗粒下降了 7 ℃。SiO2特殊的晶体结构以及胶囊外壁的粗糙度都被认为是造成成核阈温下降的原因。LI等[14]经研究发现,胶囊化后的十六烷过冷度下降超过94%,并且幅度随胶囊粒径的减小而增加。GRAHAM等[27]经研究发现,相较于Mg(NO3)2·6H2O自身11℃的过冷度,胶囊化后的相变材料过冷度只有约1 ℃。

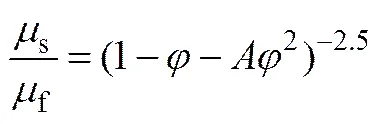

2.3 黏 度

黏度的大小对确定工质的压降至关重要,但相变胶囊的引入却提高了工质黏度,加上胶囊自身的团聚,会造成系统泵功的增加以及工质循环稳定性的降低[22,30]。基于以上原因,相变胶囊乳液黏度的大小需要被密切关注。当相变乳液中胶囊的体积分数小于25%时,通常可被看成牛顿流体,黏度值可由式(5)进行预测[44]

式中,s和f分别是乳液与基液的黏度,系数与颗粒的形状和硬度有关。

当相变胶囊的体积分数超过30%甚至更低时,乳液会表现出非牛顿流体的特性[45]。HONG等[31]经研究发现,相较于直接把铟纳米颗粒分散进聚α烯烃(PAO),SiO2作外壳的相变胶囊45 ℃下的黏度只有9.49 mPa·s,接近PAO的4.68 mPa·s。FANG等[22]对含十四烷@PS纳米相变胶囊的水基乳液黏度进行了测试。结果显示,样品黏度随相变胶囊质量分数的增加而提高,15%的样品黏度在5 ℃时达到12.18 mPa·s,虽然相比纯水的1.616 mPa·s提升幅度明显,但绝对值仍处于可接受范围内。其它文献也表明,纳米相变胶囊的加入不会造成传热工质的黏度出现大幅度升高[36,46]。此外,相较于纳米相变胶囊的添加量,温度对于乳液黏度大小的影响更为显著[32]。

3 纳米相变胶囊的强化传热研究

3.1 数值计算

KURAVI等[47]通过计算流体力学的方法研究了相变胶囊乳液在微通道中的换热特性,芯材选用的是十八烷,胶囊直径设定为100 nm,加载量为1%,雷诺数取200,斯蒂芬数取3.0。计算结果发现,把纳米相变胶囊加入单相工质中后,可以显著提高流体的努塞尔数,降低工质的平均温度。在所研究的工况下,相变胶囊加载量的提高有利于换热,但同时也造成工质黏度的增加,进而增加了压降。此外,作者还研究了相变乳液的换热性能与微通道入口温度、相变温区的关系。结果显示,相变材料熔化温区越窄,入口温度越接近熔化温度,换热效果越好。SEYF等[48]研究了纳米相变胶囊乳液在等温方柱稳定层流下的强制对流换热特性。基液选用的是水,芯材选用的是十八烷,胶囊的平均直径为100 nm。作者分析了不同的胶囊加载量(0~30%)、相变温度区间(10 K、20 K等)、入口雷诺数(15~45)对于相变乳液对流换热系数的影响。结果发现,相变胶囊乳液相比于水具有更高的换热强度,其强度大小与胶囊的加载量、工质的雷诺数正相关,而相变温度区间对换热效率的提升作用不大。图7是工质侧向冲击微型管道散热器内壁的示意图,为了分析相变胶囊乳液作为工质下的热力学和流体力学特性,ZEYF等[49]提出了一种三维模型,选用的芯材和基液分别是十八烷和PAO。结果表明,相变胶囊的加入会显著提升PAO的传热性能,但随着质量分数、雷诺数增加,工质的压降也会上升。增加胶囊浓度、增大入口段雷诺数和熔化温度区间都有助于获得更高的努塞尔数、更好的均温性及更低的热阻。此外,系统的总熵增随着相变胶囊质量浓度和雷诺数的增加而减小。

众所周知,微纳尺度下流体的流动和传热规律异于常规尺度,而描述微纳尺度效应必须要考虑分子间的相互作用,传统理论的连续性假设存在局限性[50]。分子动力学模拟从原子或分子层面分析相变过程和微纳尺度下工质的传热传质规律是近些年研究相变问题的热点[51-53]。RAO等[54]利用分子动力学的方法研究了胶囊外壳特性对相变胶囊熔化行为的影响,模拟基于十八烷为芯材、SiO2为壁材的纳米相变胶囊。结果表明,较硬的胶囊外壳会抑制相变材料分子的迁移与相互作用。相反,较软的胶囊外壳增加了相变材料的流动性,更利于换热。在后续工作中,作者又分析了胶囊芯材中掺杂铝纳米颗粒后的传热特性[55]。结果表明,过厚的胶囊外壳会限制相变材料分子链的扭转和延伸,而纳米颗粒粒径的增加会导致相变材料流动性出现下降。只有同时选择合适的颗粒尺寸与胶囊厚度,才能实现换热强度的最大化。

3.2 实验研究

传热工质的换热性能与流体的导热系数、热容量存在密切联系,相变胶囊的潜热及高导热系数在理论上可以提升工质的换热性能。HONG等[31]对纳米相变胶囊在微通道内的换热效果进行了实验研究,胶囊芯材选用的是铟,壁材选用的是SiO2。图8(a)给出了实验装置示意图,整个装置由微通道换热器、泵、阀门、流量计、储液罐以及板式换热器组成,板式换热器用于工质离开测试段后的冷却。图8(b)显示了微通道换热器单个模组的示意图,单微通道的宽度为50 μm。如图8(c)所示,整个换热器由100个以上的模组叠加而成,组装后的尺寸为2 cm×1 cm×1 cm。实验结果表明,含30%铟纳米颗粒的PAO在流速0.28 m/s下的换热系数达到47000 W/(m2·K),相比单相的PAO提高了2倍,也高于水的45000 W/(m2·K)。但胶囊化前后相变乳液的换热系数变化并不大,5000次循环后也未出现明显下降。文章既肯定了相变乳液优异的换热特性,同时也认为胶囊化对相变乳液换热系数的提升作用不大。但上述结论是在换热器进出口均布置搅拌装置得到的,纳米相变胶囊在防止相变材料发生团聚上的优势并没有得到体现。WU等[29]通过实验手段考察了微通道中纳米相变胶囊对工质传热性能的提升效果。作者制备了铟@SiO2以及石蜡@聚苯乙烯两种纳米相变胶囊,并按照加载量为30% 和10%分别分散到PAO和水中,结果显示样品的换热系数比单相工质分别提高了1.6倍和1.75倍。

(b)

(c)

图8 (a)实验装置图;(b)微通道换热器模块示意图;(c)微通道换热器的切面示意图[31]

Fig.8 Schematic of (a) experimental setup; (b) individual mirco-channel exchanger and (c) cross-sectional view of micro-channel heat exchanger[31]

4 未来趋势

目前对于纳米相变胶囊的研究主要还停留在实验室阶段,大量后续工作亟待展开,概括起来有以下几个方面。

(1)当前研究中芯材多以石蜡、脂肪酸等中低温相变材料为主,很少有将熔融盐作为芯材的工作,而后者有望在光热发电为代表的中高温应用中发挥巨大作用。

(2)通过新型催化剂、引发剂的使用,提升纳米相变胶囊的生产率和封装率,降低生产成本,提高相变胶囊乳液的换热性能以及长期循环下的稳定性。

(3)拓展表征手段的维度,从着火特性、密度、比热容、循环稳定性等多个角度对纳米相变胶囊的性能进行全面分析。

(4)有关纳米相变胶囊的工作主要集中在制备和表征阶段,传热实验方面的工作鲜有报道。纳米相变胶囊在余热回收、太阳能热利用、建筑节能等领域的实验和数值模拟工作需要得到重视。

5 结 语

针对纳米相变胶囊,从样品制备、关键物性表征以及强化传热这3个方面进行了总结,并分析了未来的发展趋势。原位聚合法和细乳液聚合法是制备纳米相变胶囊最常用的方法,而胶囊外壳多为有机类高聚物。纳米相变胶囊强化传热方面的研究以数值模拟为主,仅有的实验研究集中在微通道换热领域。大量结果表明,纳米相变胶囊可以显著提升相变材料的导热系数并降低过冷度,纳米相变胶囊并不会造成工质黏度的大幅度增加,同时还能提升相变乳液的换热性能和循环稳定性。接下来的工作中,一方面要不断改进纳米相变胶囊的制备工艺,增加胶囊种类;另一方面要重视实验研究,拓宽纳米相变胶囊的应用领域。

[1] SALUNKHE P B, SHEMBEKAR P S. A review on effect of phase change material encapsulation on the thermal performance of a system[J]. Renewable and Sustainable Energy Reviews, 2012, 16(8): 5603-5616.

[2] GIRO-PALOMA J, MARTÍNEZ M, CABEZA L F, et al. Types, methods, techniques, and applications for microencapsulated phase change materials (MPCM): A review[J]. Renewable and Sustainable Energy Reviews, 2016, 53: 1059-1075.

[3] VELRAJ R, SEENIRAJ R, HAFNER B, et al. Heat transfer enhancement in a latent heat storage system[J]. Solar Energy, 1999, 65(3): 171-180.

[4] JAMEKHORSHID A, SADRAMELI S, FARID M. A review of microencapsulation methods of phase change materials (PCMs) as a thermal energy storage (TES) medium[J]. Renewable and Sustainable Energy Reviews, 2014, 31: 531-542.

[5] HO C, SIAO C R, YAN W M. Thermal energy storage characteristics in an enclosure packed with MEPCM particles: An experimental and numerical study[J]. International Journal of Heat and Mass Transfer, 2014, 73: 88-96.

[6] 张兴祥, 王馨, 吴文健. 相变材料胶囊制备与应用[M]. 北京: 化学工业出版社, 2009.

ZHANG Xingxiang, WANG Xin, WU Wenjian, et al. Preparation and application of phase change capsule materials[M]. Beijing: Chemical Industry Press, 2009.

[7] CHEN Z, FANG G. Preparation and heat transfer characteristics of microencapsulated phase change material slurry: A review[J]. Renewable and Sustainable Energy Reviews, 2011, 15(9): 4624- 4632.

[8] SUKHORUKOV G, FERY A, MÖHWALD H. Intelligent micro-and nanocapsules[J]. Progress in Polymer Science, 2005, 30(8): 885-897.

[9] DELGADO M, LÁZARO A, PEÑALOSA C, et al. Experimental analysis of the influence of microcapsule mass fraction on the thermal and rheological behavior of a PCM slurry[J]. Applied Thermal Engineering, 2014, 63(1): 11-22.

[10] ARSHADY R. Suspension, emulsion, and dispersion polymerization: A methodological survey[J]. Colloid & Polymer Science, 1992, 270(8): 717-732.

[11] FANG Y, LIU X, LIANG X, et al. Ultrasonic synthesis and characterization of polystyrene/n-dotriacontane composite nanoencapsulated phase change material for thermal energy storage[J]. Applied Energy, 2014, 132: 551-556.

[12] FUENSANTA M, PAIPHANSIRI U, ROMERO-SÁNCHEZ M D, et al. Thermal properties of a novel nanoencapsulated phase change material for thermal energy storage[J]. Thermochimica Acta, 2013, 565: 95-101.

[13] CHEN Z H, YU F, ZENG X R, et al. Preparation, characterization and thermal properties of nanocapsules containing phase change material n-dodecanol by miniemulsion polymerization with polymerizable emulsifier[J]. Applied Energy, 2012, 91(1): 7-12.

[14] LI M G, ZHANG Y, XU Y H, et al. Effect of different amounts of surfactant on characteristics of nanoencapsulated phase-change materials[J]. Polymer Bulletin, 2011, 67(3): 541-552.

[15] KONUKLU Y, PAKSOY H O, UNAL M. Nanoencapsulation of-alkanes with poly(styrene-co-ethylacrylate) shells for thermal energy storage[J]. Applied Energy, 2015, 150: 335-340.

[16] KWON H J, CHEONG I W, KIM J H. Preparation of n-octadecane nanocapsules by using interfacial redox initiation in miniemulsion polymerization[J]. Macromolecular Research, 2010, 18(9): 923-926.

[17] CHO W, KOOK J W, LEE S M, et al. Modification of heat storage ability and adhesive properties of core/shell structured phase change material nanocapsules[J]. Macromolecular Research, 2016, 24(6): 556-561.

[18] JIN Z, WANG Y, LIU J, et al. Synthesis and properties of paraffin capsules as phase change materials[J]. Polymer, 2008, 49(12): 2903-2910.

[19] CHOI J K, LEE J G, KIM J H, et al. Preparation of microcapsules containing phase change materials as heat transfer media bypolymerization[J]. Journal of Industrial and Engineering Chemistry, 2001, 7(6): 358-362.

[20] FANG Y, KUANG S, GAO X, et al. Preparation and characterization of novel nanoencapsulated phase change materials[J]. Energy Conversion and Management, 2008, 49(12): 3704-3707.

[21] TUMIRAH K, HUSSEIN M, ZULKARNAIN Z, et al. Nano- encapsulated organic phase change material based on copolymer nanocomposites for thermal energy storage[J]. Energy, 2014, 66: 881-890.

[22] FANG Y, YU H, WAN W, et al. Preparation and thermal performance of polystyrene/-tetradecane composite nanoencapsulated cold energy storage phase change materials[J]. Energy Conversion and Management, 2013, 76: 430-436.

[23] FANG G, LI H, YANG F, et al. Preparation and characterization of nano-encapsulated-tetradecane as phase change material for thermal energy storage[J]. Chemical Engineering Journal, 2009, 153(1): 217-221.

[24] HU X, HUANG Z, YU X, et al. Preparation and thermal energy storage of carboxymethyl cellulose-modified nanocapsules[J]. Bioenergy Research, 2013, 6(4): 1135-1141.

[25] PLATTE D, HELBIG U, HOUBERTZ R, et al. Microencapsulation of alkaline salt hydrate melts for phase change applications by surface thiol-michael addition polymerization[J]. Macromolecular Materials and Engineering, 2013, 298(1): 67-77.

[26] HUANG J, WANG T, ZHU P, et al. Preparation, characterization, and thermal properties of the microencapsulation of a hydrated salt as phase change energy storage materials[J]. Thermochimica Acta, 2013, 557: 1-6.

[27] GRAHAM M, SHCHUKINA E, DE CASTRO P F, et al. Nanocapsules containing salt hydrate phase change materials for thermal energy storage[J]. Journal of Materials Chemistry A, 2016, 4(43): 16906-16912.

[28] HONG Y, WU W, HU J, et al. Controlling supercooling of encapsulated phase change nanoparticles for enhanced heat transfer[J]. Chemical Physics Letters, 2011, 504(4): 180-184.

[29] WU W, BOSTANCI H, CHOW L, et al. Heat transfer enhancement of PAO in microchannel heat exchanger using nano-encapsulated phase change indium particles[J]. International Journal of Heat and Mass Transfer, 2013, 58(1): 348-355.

[30] LATIBARI S T, MEHRALI M, MEHRALI M, et al. Synthesis, characterization and thermal properties of nanoencapsulated phase change materialssol-gel method[J]. Energy, 2013, 61: 664-672.

[31] HONG Y, DING S, WU W, et al. Enhancing heat capacity of colloidal suspension using nanoscale encapsulated phase-change materials for heat transfer[J]. ACS Applied Materials & Interfaces, 2010, 2(6): 1685-1691.

[32] BARLAK S, SARA O N, KARAIPEKLI A, et al. Thermal conductivity and viscosity of nanofluids having nanoencapsulated phase change material[J]. Nanoscale and Microscale Thermophysical Engineering, 2016, 20(2): 85-96.

[33] GENG L, WANG S, WANG T, et al. Facile synthesis and thermal properties of nanoencapsulated-dodecanol with SiO2shell as shape-formed thermal energy storage material[J]. Energy & Fuels, 2016, 30(7): 6153-6160.

[34] WANG Y, SHI H, XIA T D, et al. Fabrication and performances of microencapsulated paraffin composites with polymethylmethacrylate shell based on ultraviolet irradiation-initiated[J]. Materials Chemistry and Physics, 2012, 135(1): 181-187.

[35] ZHANG G H, BON S A, ZHAO C Y. Synthesis, characterization and thermal properties of novel nanoencapsulated phase change materials for thermal energy storage[J]. Solar Energy, 2012, 86(5): 1149-1154.

[36] FU W, LIANG X, XIE H, et al. Thermophysical properties of-tetradecane@ polystyrene-silica composite nanoencapsulated phase change material slurry for cold energy storage[J]. Energy and Buildings, 2017, 136: 26-32.

[37] DE CORTAZAR M G, RODRÍGUEZ R. Thermal storage nanocapsules by miniemulsion polymerization[J]. Journal of Applied Polymer Science, 2013, 127(6): 5059-5064.

[38] JAMES CLERK M. A treatise on electricity and magnetism[M]. Oxford: Clarendon Press York, 1954.

[39] CHARUNYAKORN P, SENGUPTA S, ROY S. Forced convection heat transfer in microencapsulated phase change material slurries: Flow in circular ducts[J]. International Journal of Heat and Mass Transfer, 1991, 34(3): 819-833.

[40] LI B, LIU T, HU L, et al. Fabrication and properties of microencapsulated paraffin@ SiO2phase change composite for thermal energy storage[J]. ACS Sustainable Chemistry & Engineering, 2013, 1(3): 374-380.

[41] ZHANG T, WANG Y, SHI H, et al. Fabrication and performances of new kind microencapsulated phase change material based on stearic acid core and polycarbonate shell[J]. Energy Conversion and Management, 2012, 64: 1-7.

[42] ZHANG H, WANG X. Synthesis and properties of microencapsulated-octadecane with polyurea shells containing different soft segments for heat energy storage and thermal regulation[J]. Solar Energy Materials and Solar Cells, 2009, 93(8): 1366-1376.

[43] ZHANG P, MA Z, WANG R. An overview of phase change material slurries: MPCS and CHS[J]. Renewable and Sustainable Energy Reviews, 2010, 14(2): 598-614.

[44] VAND V. Theory of viscosity of concentrated suspensions[J]. Nature, 1945, 155: 364-365.

[45] YAMAGISHI Y, TAKEUCHI H, PYATENKO A T, et al. Characteristics of microencapsulated PCM slurry as a heat-transfer fluid[J]. AIChE Journal, 1999, 45(4): 696-707.

[46] FANG Y, KUANG S, GAO X, et al. Preparation of nanoencapsulated phase change material as latent functionally thermal fluid[J]. Journal of Physics D: Applied Physics, 2008, 42(3): 035407.

[47] KURAVI S, KOTA K M, DU J, et al. Numerical investigation of flow and heat transfer performance of nano-encapsulated phase change material slurry in microchannels[J]. Journal of Heat Transfer, 2009, 131(6): 177-181.

[48] SEYF H R, WILSON M R, ZHANG Y, et al. Flow and heat transfer of nanoencapsulated phase change material slurry past a unconfined square cylinder[J]. Journal of Heat Transfer, 2014, 136(5): doi: 10.1115/1.4025903.

[49] SEYF H R, ZHOU Z, MA H, et al. Three dimensional numerical study of heat-transfer enhancement by nano-encapsulated phase change material slurry in microtube heat sinks with tangential impingement[J]. International Journal of Heat and Mass Transfer, 2013, 56(1): 561-573.

[50] 过增元. 国际传热研究前沿-微细尺度传热[J]. 力学进展, 2000, 30(1): 1-6.

GUO Z Y. Frontier of heat transfer-microscale heat transfer[J]. Advances in Mechanics, 2000, 30(1): 1-6.

[51] BAI D, ZHANG X, CHEN G, et al. Replacement mechanism of methane hydrate with carbon dioxide from microsecond molecular dynamics simulations[J]. Energy & Environmental Science, 2012, 5(5): 7033-7041.

[52] HONEYCUTT J D, ANDERSEN H C. Molecular dynamics study of melting and freezing of small Lennard-Jones clusters[J]. Journal of Physical Chemistry, 1987, 91(19): 4950-4963.

[53] SONG B, YANG J, ZHAO J, et al. Intercalation and diffusion of lithium ions in a carbon nanotube bundle by ab initio molecular dynamics simulations[J]. Energy & Environmental Science, 2011, 4(4): 1379-1384.

[54] RAO Z, WANG S, PENG F. Self diffusion of the nano-encapsulated phase change materials: A molecular dynamics study[J]. Applied Energy, 2012, 100: 303-308.

[55] RAO Z, WANG S, PENG F. Molecular dynamics simulations of nano-encapsulated and nanoparticle-enhanced thermal energy storage phase change materials[J]. International Journal of Heat and Mass Transfer, 2013, 66: 575-584.

Progress of preparation, characterization and heat transfer enhancement of nano-encapsulated phase change materials (NEPCM)

FANG Xin1, WANG Mingjun2, ZHANG Xiaolong1, LV Hongkun1, YU Zitao3

(1Zhejiang Electric Power Corporation Research Institute, Hangzhou 310014, Zhejiang, China;2Hangzhou Yineng Power Technology Corporation Limited, Hangzhou 310014, Zhejiang, China;3Institute of Thermal Science and Power Systems, Zhejiang University, Hangzhou 310027, Zhejiang, China)

Nano-encapsulated phase change materials (NEPCM) have the potential to address the intermittent and less predictable nature of renewable energy resources. Other applications of the NEPCM include waste heat utilization, energy-saving buildings and thermal management of electronics. This paper introduces the latest research in NECPM preparation, characterization and heat transfer enhancement. The influence of preparation method on particle size and morphology of NEPCM are discussed. The characterization results show nanoencapsulation is able to effectively prevent the leakage of PCM and achieve an excellent thermal stability of PCM emulsions. In addition, the use of NEPCM could also effectively alleviate the rapid increase in the viscosity of PCM emulsions, and improve the thermal conductivity while reduce the subcooling degree of PCMs. Furthermore, both numerical and experimental studies have shown the benefit of NEPCM for heat transfer enhancement.

nanocapsule; thermal energy storage; PCM; PCM emulsion; heat transfer enhancement

10.12028/j.issn.2095-4239.2017.0071

TB 332

A

2095-4239(2017)04-633-11

2017-05-24;

2017-06-01。

浙江省自然科学基金(LY16E060002)项目。

方昕(1988—),男,博士,从事强化传热、相变储能研究,E-mail:fwx918@gmail.com。