异型管模锻件成形质量及毛刺缺陷的研究

文/焦娟娟,黄少鹏,赵巍·山东南山铝业股份有限公司

异型管模锻件成形质量及毛刺缺陷的研究

文/焦娟娟,黄少鹏,赵巍·山东南山铝业股份有限公司

针对异型管锻件生产,为了节省制造模具的费用,通过改造现有反挤压模具进行锻造成形。为此设计了3种冲头改造方案、5种上模外筒方案和3种直径坯料方案,利用有限元模拟手段研究不同设计方案下异型管锻件的成形质量及毛刺缺陷形成情况,从而得到最佳模具改造方案和最佳坯料规格方案。

异型管介绍

异型管与普通管件相比,外部多了一个凸台。异型管内径尺寸为265mm,外径尺寸为350mm,高度为240mm,凸台外径为420mm,内径265mm,高度为20mm。根据零件结构特征设计锻件,在异型管零件的内径、外径、高度、凸台外径和高度方向均增加了余量,其锻件与零件形状上的最大区别是异型管锻件底部留有20mm连皮。

异型管锻件成形方案

异型管模锻成形方案示意图如图1所示。冲头连接在冲杆上,冲头与上模外筒之间没有连接关系。整个成形过程的动作顺序:冲头和上模外筒均停留在坯料表面,此时上模外筒上端面与冲杆下端面的距离是20mm→冲头开始向下运动,此时上模外筒依靠自身重力仍与坯料接触,对坯料不施加成形作用力→冲头继续向下运动,直至冲杆下端面与上模外筒上端面接触,此时上模外筒随冲头一起向下运动→冲头下压到距离凹模模腔底部20mm停止。

异型管锻件数值模拟分析

针对3种冲头设计方案、5种上模外筒设计方案和3种直径坯料方案,采用Deform-3D有限元模拟软件进行成形过程的模拟。坯料设定为塑性体,坯料材质为铝合金6061,坯料始锻温度450℃。模具设定为刚性体,模具温度300℃恒定。坯料与模具间的热交换系数为5N/sec/mm/℃,坯料与模具间的摩擦系数为0.4。

图1 异型管模锻成形方案示意图

影响异型管锻件成形质量的因素

模具冲头改造方案对异型管成形质量的影响

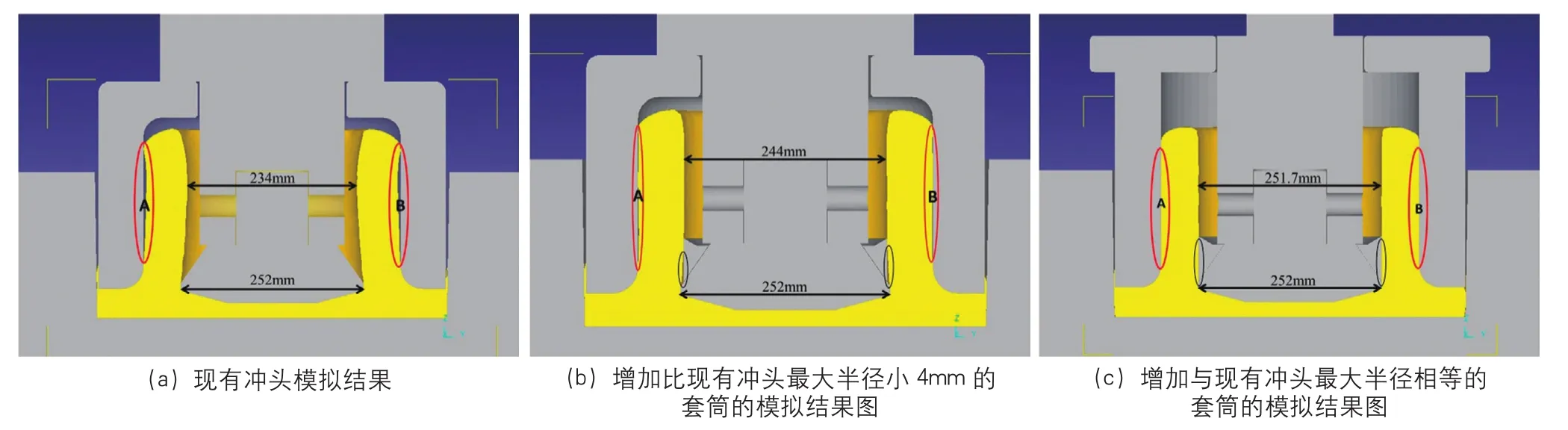

针对3种不同冲头改造方案对异型管锻件成形过程进行了数值模拟,3种方案模拟时使用的坯料规格相同,其直径为480mm,高度为100mm,重量为48kg。模拟完成后异型管的最终成形情况如图2所示。图2(a)为利用现有反挤压模具冲头进行异型管锻件成形模拟的结果,图2(b)为在现有反挤压模具冲头基础上增加半径比该冲头最大半径小4mm套筒后异型管锻件成形模拟结果,图2(c)为在现有反挤压模具冲头基础上增加半径与该冲头最大半径间相同的套筒后异型管锻件成形模拟结果。

采用现有模具冲头进行异型管锻件成形模拟,模拟完成后异型管形状如图2(a)所示。由图可见,异型管管壁整体呈内凹趋势,其内径和外径沿高度方向很不均匀,外径与上模外筒内壁存在间隙,如图2(a)中红色标记区域A和B,最大间隙尺寸为4mm。内径最小尺寸为234mm,最大尺寸为252mm,二者单边尺寸相差9mm。在这种情况下,锻造完成后,模具冲头无法从异型管锻件内腔中取出。为此,在原有模具冲头上方增加一个套筒,从而减小甚至消除内凹缺陷。

在现有冲头基础上增加半径比该冲头最大半径小4mm套筒后进行异型管锻件成形模拟,模拟完成后异型管形状如图2(b)所示。与图2(a)结果相比,异型管锻件管壁整体内凹趋势大大减小,其内径和外径沿高度方向均匀度增加,外径与上模外筒内壁之间仍存在间隙,如图2(b)中红色标记区域A和B,但最大间隙尺寸减小,其值为1mm。内径最小尺寸为244mm,最大尺寸为252mm,二者单边尺寸相差4mm。此种情况下,锻造完成后,冲头仍无法从异型管内腔中取出。

在现有冲头基础上增加半径与该冲头相等的套筒后进行异型管锻件成形模拟,模拟完成后异型管形状如图2(c)所示。由图可见,异型管锻件内外管壁均不存在内凹倾向,其内径和外径沿高度方向均匀一致,外径与上模外筒内壁紧密贴合,不存在间隙,如图2(c)中红色标记区域A和B。内径最小尺寸为251.7mm,最大尺寸为252mm,二者单边尺寸相差0.15mm,几乎相等。在这种情况下,锻造完成后,冲头可以从异型管内腔中取出。

综上所述,异型管锻件锻造完成后成形质量受冲头影响显著。现有冲头最大直径与套筒直径相差越小,异型管成形质量越好,而且锻造完成后,冲头也更容易从异型管内腔中取出。

上模外筒圆角半径对异型管成形质量的影响

图2 不同冲头改造方案对应的异型管锻件成形模拟结果图

针对3种圆角半径的上模外筒对异型管锻件成形过程进行了数值模拟,3种方案的模拟使用坯料规格相同,其直径为480mm,高度为100mm,重量为48kg。模拟完成后异型管锻件的最终成形情况如图3所示。图3(a)是上模外筒圆角半径为15mm时异型管锻件成形模拟结果图;图3(b)是上模外筒圆角半径为20mm时异型管锻件成形情况模拟结果图;图3(c)是上模外筒圆角半径为30mm时异型管锻件成形模拟结果图。由图可见,随着上模外筒圆角半径从15mm、20mm到30mm逐渐增加,异型管锻件成形质量几乎相同,异型管外壁紧贴上模外筒内壁,异型管内径和外径在高度方向均匀一致。上模外筒圆角半径为15mm时,异型管锻件内径最小尺寸为251.1mm,最大尺寸为252mm,二者单边尺寸相差0.45mm;上模外筒圆角半径为20mm时,异型管锻件内径最小尺寸为251.6mm,最大尺寸为252mm,二者单边尺寸相差0.2mm;上模外筒圆角半径为30mm时,异型管锻件内径最小尺寸为251.4mm,最大尺寸为252mm,二者单边尺寸相差0.3mm。由此可见,上模外筒圆角半径对异型管成形质量影响很小。

图3 采用不同圆角半径的上模外筒时异型管锻件成形模拟结果图

影响异型管锻件毛刺缺陷的因素

图4 上模外筒采用不同直径阻流槽时异型管毛刺情况模拟结果

异型管锻件锻造完成后带有的毛刺会影响锻件脱模效果,毛刺越多脱模越困难,因此研究影响锻件毛刺产生的因素很有必要。

上模外筒底部阻流槽对异型管锻件毛刺缺陷的影响

在上模外筒底部设计3种尺寸规格阻流槽来进行异型管锻件成形过程数值模拟,3种方案的模拟使用的坯料规格相同,其直径为410mm,高度为135mm,重量约为48kg。模拟完成后异型管锻件毛刺缺陷如图4所示。图4(a)是上模外筒底部无阻流槽时异型管锻件毛刺缺陷的模拟结果图,图4(b)是上模外筒底部含有直径5mm阻流槽时异型管锻件毛刺缺陷的模拟结果图,图4(c)上模外筒底部含有直径8mm阻流槽时异型管锻件毛刺缺陷的模拟结果图。由图可见,上模外筒底部无阻流槽、含有直径5mm阻流槽和含有直径8mm阻流槽时异型管锻件凸台外圆周均存在毛刺,而且毛刺随阻流槽直径的增大而几乎不变,三种方案下,异型管锻件毛刺缺陷基本一致。

这是由于随着上模向下运动,坯料首先沿径向流动,且径向流动速度在坯料高度方向上不均匀,当坯料上部与下模内壁存在接触时,坯料下部与下模内壁存在一定尺寸的间隙。随着上模继续向下运动,坯料逐渐充满该间隙区域。当间隙区域正好充满时,若上模继续向下运动,坯料就会挤入上模外筒与下模内壁之间的间隙内而形成毛刺缺陷。

由图5可知,上模外筒底部无阻流槽,上模行程为59mm时,坯料上部刚好与下模内壁接触,如图5(a)所示,此时坯料下部与下模内壁之间形成一定尺寸的间隙,如图5(a)红色标记区域所示。上模继续向下运动,当行程为65.1mm时,坯料恰好充满上述间隙区域,此时上模继续下行,坯料将开始挤入上模外筒与下模内壁之间的间隙内成为毛刺缺陷。

由图6可知,上模外筒底部含直径5mm阻流槽,上模行程为59.1mm时,坯料上部刚好与下模内壁接触,如图6(a)所示,此时坯料下部与下模内壁之间形成一定尺寸的间隙,如图6(a)红色标记区域所示。上模继续向下运动,当行程为65mm时,坯料恰好充满上述间隙区域,此时上模继续下行,坯料将开始挤入上模外筒与下模内部之间的间隙内成为毛刺缺陷。

由图7可知,上模外筒底部含直径8mm阻流槽时,上模行程为58.9mm时,坯料上部刚好与下模内壁接触,如图7(a)所示,此时坯料下部与下模内壁之间形成一定尺寸的间隙,如图7(a)红色标记区域所示。上模继续向下运动,当行程为65.4mm时,坯料恰好充满上述间隙区域,此时上模继续下行,坯料将开始挤入上模外筒与下模内部之间的间隙内成为毛刺缺陷。

图5 上模外筒底部无阻流槽时不同上模行程对应的毛刺情况模拟结果

图6 上模外筒底部含直径5mm的阻流槽时不同上模行程对应的毛刺情况模拟结果

图7 上模外筒底部含直径8mm的阻流槽时不同上模行程对应的毛刺情况模拟结果

综上所述,上模向下运动至坯料上部刚好与下模内壁接触时,3种尺寸阻流槽对应的上模行程最大相差0.3mm。上模继续向下运动至坯料即将开始挤入下模内壁与上模外筒形成的间隙时,3种尺寸阻流槽对应的上模行程最大相差0.4mm。因此,3种尺寸阻流槽对应的异型管锻件开始产生毛刺的时刻几乎相同,且该时刻3种尺寸阻流槽对应的上模外筒与下模内壁之间的间隙(图中黑色标记区域)尺寸相同,从而使得最终形成的毛刺缺陷情况基本一致。

坯料直径对异型管锻件毛刺缺陷的影响

对不同直径坯料进行异型管锻件成形过程数值模拟,3种方案的模拟使用的坯料重量约为48kg,直径分别为480mm,440mm和400mm。模拟完成后异型管锻件毛刺缺陷如图8所示。图8(a)、图8(b)和图8(c)分别是坯料直径为480mm、440mm和400mm时异型管锻件毛刺缺陷情况模拟结果图。由图可见,坯料直径为480mm时,异型管锻件毛刺沿凸台外圆周连续分布,且整个圆周上毛刺高度均匀一致。坯料直径为440mm时,异型管锻件毛刺沿凸台外圆周也是连续分布,但整个圆周上毛刺高度参差不齐。坯料直径为400mm时,异型管锻件毛刺大大减少,沿凸台外圆周断续分布,且毛刺高度很低。

由图9(a)可知,上模向下运动,当行程为23.5mm时,坯料将开始挤入上模外筒与下模内壁之间的间隙内成为毛刺缺陷。由图9(b)可知,当上模向下运动行程为44.5mm时,坯料将开始挤入上模外筒与下模内部之间的间隙内成为毛刺缺陷。由图9(c)可知,当上模向下运动行程为76.3mm时,坯料将开始挤入上模外筒与下模内部之间的间隙内成为毛刺缺陷。由此可见,随着坯料直径逐渐减少,坯料将开始挤入上模外筒与下模内部之间的间隙时对应的上模行程成倍增大,从而使得坯料刚挤入上模外筒与下模内壁之间的间隙时对应的间隙尺寸依次减小,因此最终产生的毛刺缺陷减弱。

图8 不同直径坯料异型管锻件毛刺缺陷模拟结果

图9 不同坯料直径对应的异型管锻件开始产生毛刺缺陷时模拟结果

结论

⑴冲头形状对异型管锻件成形质量有显著影响,随着冲头最大直径与套筒直径越接近,异型管成形质量越好。上模外筒圆角尺寸对异型管成形质量几乎没有影响。

⑵坯料直径对毛刺缺陷影响显著,随着坯料直径增加,异型管锻件锻造成形后毛刺缺陷逐渐减弱减少。上模外筒底部阻流槽对毛刺缺陷基本没有影响。