太阳能预干燥低阶煤发电系统性能分析

许 诚, 白 璞, 杨佐勋, 王春兰, 徐 钢, 杨勇平

(华北电力大学 国家火力发电工程技术研究中心,北京 102206)

太阳能预干燥低阶煤发电系统性能分析

许 诚, 白 璞, 杨佐勋, 王春兰, 徐 钢, 杨勇平

(华北电力大学 国家火力发电工程技术研究中心,北京 102206)

针对我国西北地区太阳能和低阶煤资源丰富的特点,提出一种利用太阳能预干燥低阶煤的发电系统.以某典型600 MW超临界机组为例,通过建立太阳能集热单元和低阶煤预干燥单元的热平衡模型,分析了太阳能预干燥低阶煤后煤的质量与能量的变化规律,从机组煤耗率和太阳能光电转换效率等角度评估了太阳能预干燥低阶煤发电系统的综合热力性能;并以静态投资回收期作为经济性评价指标,探讨了设备总投资和上网电价变化对机组经济性能的影响.结果表明:利用低品位太阳能预干燥低阶煤可有效降低机组煤耗率,当低阶煤水分由25.0%干燥至10.0%时,煤耗率降低8.9 g/(kW·h),同时太阳能光电转换效率可达到25.3%,静态投资回收期仅为4.3 a,系统经济效益显著.

太阳能; 低阶煤; 预干燥; 性能分析

随着我国中东部等经济发达地区煤炭资源的大量开采使用,优质动力煤(烟煤、无烟煤)储量日益减少,开采难度与成本也随之增大,越来越多的电厂开始燃用或掺烧次烟煤、褐煤等低阶煤[1].仅我国新疆地区已探明的低阶煤储量就高达3 900亿t,约占全国煤炭探明储量的38%[2].因此,高效利用低阶煤对保证我国能源安全意义重大.

低阶煤通常具有水分高、活性强和热值低等特点,其直接燃烧发电往往带来磨煤系统出力不足,锅炉效率不高等问题[3].煤的预干燥技术作为一种可有效提高低阶煤利用效率的方式,已越来越多地受到发电企业的重视[4].目前,较为成熟且安全高效的干燥技术是在坑口电站利用汽轮机抽汽为干燥设备提供热源,对低阶煤进行预干燥.Xu等[5]对机组采用蒸汽回转管干燥系统进行了热力学分析,提出利用5级回热抽汽干燥入炉煤,将低阶煤中水分质量分数由39.5%降为15%,发电效率较参比机组增加约2.2个百分点.然而,利用回热抽汽干燥低阶煤会使原本可以在汽轮机中继续膨胀做功的蒸汽失去做功的机会,影响干燥过程的节能效果.美国Great River Energy发电集团提出了利用湿冷机组中循环冷却水废热干燥褐煤的系统[6],解决了抽蒸汽干燥低阶煤的做功能力损失问题.然而在湿冷机组中,循环冷却水温度为30~40 ℃,系统运行温度过低造成干燥换热设备体积过大,系统投资也比抽蒸汽系统增加明显,同时干燥温度过低也会使干燥速率下降,不利于机组的经济运行.

结合我国煤炭储量分布情况,低阶煤主要分布在我国西北地区(内蒙古、新疆等地),而这些地区又是我国太阳能资源十分丰富的区域.以我国新疆地区为例,其年辐射总量为5 430~6 670 MJ/m2,年日照时长为2 550~3 500 h[7].因此,我国西北地区的太阳能热利用技术已经作为可再生能源技术的首要发展方向之一,受到越来越多的重视.近年来,我国以真空管太阳能集热器为代表的低温太阳能集热技术日益成熟,真空管太阳能的集热温度为80~120 ℃[8],可基本满足低阶煤干燥的要求.因此,如果将太阳能热利用技术集成到低阶煤干燥系统中,即利用较低温的太阳能对入炉低阶煤进行干燥处理,既能提高燃用低阶煤机组的效率,又可以高效经济地利用当地丰富的太阳能资源.鉴于此,提出在常规燃煤电站中集成太阳能预干燥低阶煤发电系统,并通过建立太阳能集热和低阶煤预干燥单元的热力学计算模型,揭示太阳能预干燥低阶煤的节能机理,并以国内某典型600 MW超临界发电机组为例,对太阳能预干燥系统进行热力与技术经济性能的分析和探讨.

1 太阳能预干燥低阶煤发电系统

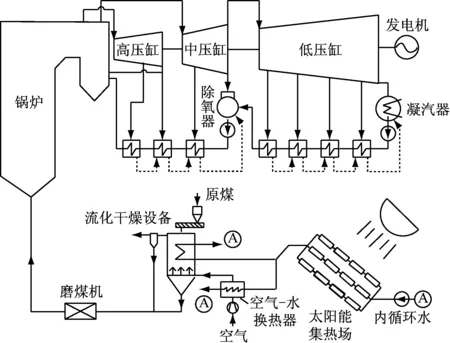

图1给出了太阳能预干燥低阶煤发电系统示意图.从图1可以看出,预干燥单元的干燥热源取自太阳能集热单元,内循环水被太阳能加热至85 ℃左右后分为2股,一股流入流化干燥设备内置的加热器中作为主要干燥热源加热入炉煤,另一股流入空气-水换热器加热空气至60 ℃左右,放热后的内循环水返回集热场中完成循环.被加热的空气进入流化干燥机,作为干燥介质吸收煤中水分,自身降温增湿,在流化干燥设备出口以饱和湿空气的状态经分离器分离后排向大气.干燥后的煤进入磨煤机进行研磨,随后送入锅炉燃烧.

该系统利用低温太阳能预干燥低阶煤,干燥后煤的低位热值增加,在燃料量和机组蒸汽参数不变的情况下,燃用干燥煤的锅炉有效利用热增加,主再热蒸汽流量增加,出功增加,机组效率提高.对于太阳能热利用而言,太阳能产生的低品位热量通过预干燥过程转化为煤的高品位燃烧热,高效地利用了太阳能.

图1 太阳能预干燥低阶煤发电系统示意图

Fig.1 Schematic diagram of the power generation system using solar energy integrated low-rank coal pre-drying technology

2 热力学分析

2.1案例机组介绍与系统基本假设

所选取的案例机组为某超临界600 MW凝汽式机组,机组的燃用煤种和设计工况下的主要热力性能参数分别见表1和表2.

集成太阳能预干燥低价煤发电系统后,低阶煤中水分质量分数由25.0%降低到10.0%,干燥前后入炉煤的成分变化如表1所示.由此可见,干燥后煤的低位发热量由18.65 MJ/kg提升至22.88 MJ/kg.

表1 干燥前后煤的成分分析

表2 案例机组的主要热力性能参数

在对低价煤干燥系统进行分析计算时,进行如下假设:(1)取设计太阳直射辐射强度(direct normal irradiance, DNI)为610 W/m2[7](以新疆地区年平均辐射强度为例),太阳能集热场内循环水的进、出口温度分别为55 ℃、85 ℃,集热效率为50%[8];(2)干燥前后机组煤消耗量保持不变,系统各环节蒸汽、凝结水、抽汽参数(压力和温度)变化可忽略不计;(3)干燥后煤中水分减少,排烟温度由135 ℃降低到125 ℃;(4)增加干燥后,制粉系统电耗下降,烟气量降低使得引风机电耗下降,同时干燥设备本身会带来一部分电耗,为简化处理,假设电厂总厂用电不变.

2.2太阳能集热与低价煤预干燥单元热平衡

2.2.1 干燥所需空气量计算

在所提出系统中,干燥出的水分由流经干燥设备的空气带走,空气自身降温增湿,煤中水分减少.干燥设备空气侧出口几乎为饱和湿空气,其含湿量d(1 kg干空气中所含的水蒸气质量,kg/kg)[9]为:

(1)

式中:ps为干燥设备空气侧出口湿空气温度所对应的饱和压力,Pa;p为干燥设备内空气总压力,Pa.

干燥设备空气侧入口的含湿量与大气环境的含湿量相同,煤中被干燥的水分都被空气带走,则流经干燥设备的干空气质量流量qm,a(kg/s)为:

(2)

式中:Δqm,w为煤中被干燥的水分质量流量,kg/s;d′为干燥设备空气侧入口空气含湿量,取0.009 kg/kg[10].

2.2.2 干燥所需热量计算

干燥过程煤中水分蒸发,同时煤自身温度升高,因此煤干燥过程中的热量既包括用于蒸发煤中水分所需的热量,又包括用于提高煤显热的热量.煤在干燥过程中所需要的吸热量Q1(kW)由下式计算得出:

(3)

式中:qm,c为低阶煤的质量流量,kg/s;Ts,out、Tc,out和T0分别代表蒸发水温、干燥后出口煤温和环境温度,℃;cp,s为蒸汽的平均比定压热容,取1.85 kJ/(kg·K)[5,9];cc为干燥后煤的比热容,kJ/(kg·K);r为水的汽化潜热,取2 500 kJ/kg[9].

干燥后煤中水分含量发生变化,因此煤的比热容也发生变化,干燥后煤的比热容cc为:

(4)

式中:qm,w为低阶煤中水分的质量流量,kg/s;cp,w为水的平均比定压热容,取4.19 kJ/(kg·K)[9];cp,fd为干煤比定压热容,取1.10 kJ/(kg·K)[11].

在低价煤预干燥单元中,干空气从环境温度被加热到一定温度后最终排入大气,因此空气侧存在热量损失Q2(kW):

(5)

式中:Ta,out为湿空气排出流化干燥设备的温度,℃;cp,a为干空气的比定压热容,取1.004 kJ/(kg·K)[9].

最终,在考虑低价煤预干燥单元的散热基础上,低价煤预干燥单元需要的热量Q(kW)为:

(6)

式中:φ为干燥子系统的散热系数,取5%[5,10].

2.2.3 太阳能集热单元面积

低价煤预干燥单元的热量都由太阳能集热单元提供,在考虑到太阳能集热效率后,其面积A(m2)可由下式计算:

(7)

式中:I为太阳能直射辐射强度,kW/m2;φ为太阳能集热效率.

基于上述假设和分析,太阳能集热与低价煤预干燥单元热平衡计算结果见表3.

表3太阳能集热与低价煤预干燥单元热平衡计算结果

Tab.3Heatbalanceresultsofthesolarcollectionandcoalpre-dryingunit

参数数值入口煤量/(kg·s-1)73.0出口煤量/(kg·s-1)60.8环境温度/℃25干燥后出口煤温/℃55流化干燥设备入口空气温度/℃60流化干燥设备出口空气温度/℃55内循环水质量流量/(kg·s-1)310.9干空气质量流量/(kg·s-1)113.4干燥低阶煤需要的热量/MW33.7空气侧热量损失/MW3.4低价煤预干燥单元需要的热量/MW39.1太阳能集热器面积/m2128138

从表3可以看出:(1)干燥设备入口煤量为73.0 kg/s,干燥蒸发出的水分质量流量为12.2 kg/s;干燥过程需要的内循环水质量流量为310.9 kg/s,干空气质量流量为113.4 kg/s;(2)干空气由环境温度加热到60 ℃后进入流化干燥设备作为干燥介质,最终以55 ℃的饱和湿空气排放到大气中;干燥入炉煤温由25 ℃提升至55 ℃,煤的显热增加;(3)低价煤预干燥单元需要的热量为39.1 MW;太阳能集热面积约为128 138 m2.

2.3太阳能预干燥低阶煤发电系统性能分析

2.3.1 预干燥发电机组功率

低阶煤干燥之后水分减少,低位发热量增加,其计算公式如下:

(8)

干燥后煤的低位发热量总量变化为:

(9)

式中:HL为干燥前低阶煤的低位发热量总量,kW;HL为干燥后低阶煤的低位发热量总量,kW.

干燥后煤的水分减少,节省了原来燃烧过程中提供给这部分水分蒸发所需要的潜热.此外,干燥后出口煤温升高,显热也有所增加,显热增加量ΔHs为:

(10)

因此,干燥后煤的质量虽有所减少,但是煤的可用热量(低位发热量总量和显热)增加,在此定义入炉煤燃料焓值提升系数β,用以表征干燥后燃料可用热量提升的程度:

(11)

同时,煤干燥后水分减少,烟气量和烟气焓均有所下降,排烟温度亦有所降低,因此排烟损失会减少,锅炉效率提高.

综上,在煤输入量不变的条件下,太阳能预干燥燃煤电站的发电功率为:

(12)

2.3.2 机组煤耗

在燃煤电站中,通常利用单位发电量的标准煤耗来表征机组热力性能.在本文研究中,机组入炉煤不变,但出功增加,因此煤耗降低,机组热力性能提升.此外,所提出的系统属于多输入系统,但考虑到太阳能资源是取之不尽用之不竭的,因此笔者单纯从化石能源消耗水平来评估系统节能收益.

燃煤机组煤耗率[12]为:

(13)

由于机组功率增加,因此煤耗降低,降低值Δb的计算公式如下:

(14)

2.3.3 太阳能光电转换效率

所提出系统是一种太阳能耦合燃煤电站的发电系统,因此太阳能资源的利用水平也是衡量该系统性能的指标之一,一般通过太阳能光电转换效率来衡量,其定义[13]如下:

(15)

式中:QLd为落在集热器上的太阳能辐射热,kW.

2.3.4 结果与讨论

根据上述公式,计算出机组的热力性能参数,如表4所示.由表4可知:(1)干燥后机组的主蒸汽质量流量由原来的459.6 kg/s增加到474.7 kg/s,与干燥前相比约增加了3.3%;(2)干燥后煤中水分减少,燃烧产生的烟气中水分也随之减少,因此烟气质量流量由632.4 kg/s降低到620.2 kg/s,减少了12.2 kg/s;(3)在煤耗不变的情况下,机组出功增加到620.4 MW,煤耗率降低8.9 g/(kW·h);(4)所提出系统的太阳能光电转换效率为25.3%.

表4干燥前后机组热力性能的对比

Tab.4Comparisonoftheunit'sthermalperformancewithandwithoutcoalpre-drying

参数干燥前机组干燥后机组主蒸汽质量流量/(kg·s-1)459.6474.7烟气质量流量/(kg·s-1)632.4620.2机组出功/MW600.7620.4煤耗率/(g·kW-1·h-1)278.3269.4煤耗率降低值/(g·kW-1·h-1)—8.9太阳能光电转换效率/%—25.3

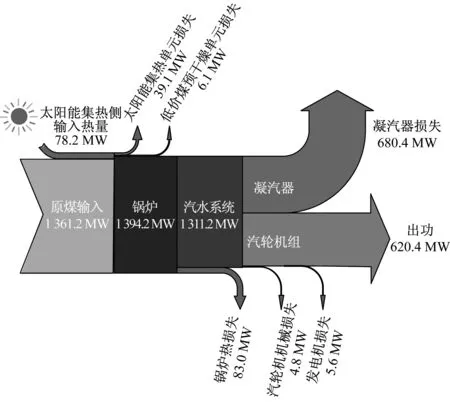

设置太阳能集热和低价煤预干燥单元之后,系统内部的能量分配将发生显著变化.图2给出了原系统和太阳能预干燥低阶煤发电系统的能量流动示意图.

对比图2(a)和图2(b)可以看出:

(1)太阳能集热侧输入热量为78.2 MW,在太阳能集热单元和低价煤预干燥单元分别损失39.1 MW和6.1 MW的热量后,余下热量全部转换为入炉煤的低位发热量和显热,因此输入锅炉热量由干燥前的1 361.2 MW增加到干燥后的1 394.2 MW,提高了2.4%;(2)利用太阳能干燥低阶煤后,锅炉排烟中水分减少,排烟温度降低,因此排烟损失减少,锅炉热损失由91.7 MW降低到83.0 MW;(3)系统输入锅炉的总能量增加且锅炉效率提高,因此汽水系统吸收的热量由1 269.5 MW增加到1 311.2 MW,提高了3.3%;(4)汽水系统吸收的热量增加后,主蒸汽质量流量增加,即汽轮机用于做功的蒸气量增多,故机组的出功可增加19.7 MW,达到620.4 MW.

(a)原系统能量流动示意图

(b)所提出系统能量流动示意图

3 技术经济性分析

所提出系统需增加太阳能集热场和流化干燥设备,初投资费用有所增加,但同时在燃料消耗量不变的情况下机组出功增加,年售电收益增加.因此,该系统的技术经济性有待进一步讨论.本文中,新增设备总投资C0(万元)重点考虑太阳能集热单元和低价煤预干燥单元,其中太阳能集热单元采用真空管集热器,成本约为500元/m2[8,14];低价煤预干燥单元主要包括流化干燥设备、碎煤机和空气-水换热器,可通过规模因子法进行评估,设备投资计算参数见表5,计算公式如下:

(16)

表5 设备投资计算参数

注:1)参比固定投资参考文献[10]和文献[15]中该设备的投资;2)规模因子的选取参见文献[10]和文献[15].

式中:Si为设备i实际规模的参数;Fi为设备i在实际规模下的固定成本,万元;Si,r为参比规模的参数;Fi,r为设备在参比规模下的固定成本,万元;n为所需设备数量;fi为规模因子.

此外,年增加售电收益CI(万元)计算如下:

(17)

式中:N为太阳能年满负荷利用小时数,取3 037 h[7];ce为上网电价,取0.4元/(kW·h)[10];Ψ为年运行维护系数,取4%[6,16].

通过静态投资回收期ts简略分析系统技术经济特性,定义如下[17]:

(18)

表6给出了太阳能预干燥机组的技术经济性能.从表6可以看出,虽然固定投资较参比机组增加约8 727万元,但机组出功增加19.7 MW,年发电量增加近6.0×104MW·h,年售电收益较参比机组增加约2 051万元,约4.3 a即可回收投资成本,经济效益较为可观.

表6 技术经济性分析结果

同时,系统技术经济性能会受到设备总投资、上网电价等因素的影响.设备总投资受物价水平影响,而上网电价则受发电侧热源类型影响.笔者提出的系统在常规燃煤发电系统中耦合了太阳能,根据当前国家政策,上网电价将享受一定补贴[18].图3和图4给出了设备总投资和上网电价的浮动对静态投资回收期的影响.从图3和图4可以看出,静态投资回收期随设备总投资的增加而增加,设备总投资每提高10%,静态投资回收期约增加0.5 a.静态投资回收期随着上网电价的增加而减少,上网电价每增加0.1元/(kW·h),静态投资回收期约减少0.1~1.0 a.因此,当本文提出系统享受电价补贴时,技术经济性能有望进一步提升,以当前太阳能热发电上网电价1.1元/(kW·h)为例[18],约1.4 a即可回收系统投资成本.

图3 静态投资回收期随设备总投资的变化曲线

Fig.3 Variation of static investment payback period with total equipment investment

图4 静态投资回收期随上网电价的变化曲线

Fig.4 Variation of static investment payback period with on-grid power tariff

4 所提出系统太阳能热利用的特点

当前太阳能热利用主要集中在直接热发电,由于集热温度与循环工质温度受限(以槽式太阳能发电为例,集热温度通常为390 ℃,主蒸汽温度通常只能达到370 ℃左右[19]),因此循环效率低,导致太阳能光电转换效率较低,槽式太阳能直接热发电的太阳能光电转换效率仅能达到9%~14%[7,19].另外,太阳能热发电系统为了解决太阳能不连续的问题,通常增加大规模储热系统,极大地增加了发电成本.因此,其高额的初投资和较低的热力性能一直制约着其大规模的商业化利用.为了解决这些问题,有学者提出利用太阳能辅助燃煤机组发电,即将太阳能集热场与成熟燃煤发电机组耦合,利用200~390 ℃的导热油替代高压加热器回热抽汽加热给水,太阳能光电转换效率可达到15%~24%[7,13,17],热力性能及经济性通常优于单纯的太阳能热发电.但加热给水替代的回热抽汽往往是膨胀做功后的蒸汽,因此通过利用太阳能节省回热抽汽,尤其是节省较低参数的回热蒸汽,往往不能带来较为可观的节能效果.

所提出的系统也是一种太阳能耦合发电系统,但较上述2个系统有独特的优势:(1)系统太阳能光电转换效率高:低品位的太阳能通过预干燥过程转化成煤的高品位燃烧热,可理解为太阳能产生的热量直接加热高参数主蒸汽,大幅度提升太阳能与常规燃煤发电热耦合利用水平,太阳能光电转换效率可达到25.3%;(2)可进一步提高常规燃煤电站发电效率:太阳能预干燥低价煤发电系统减少了煤中的水分,使得锅炉排烟温度和烟气量下降,锅炉排烟损失降低,锅炉效率提高,从而提高常规燃煤电站发电效率;(3)集热温度低,仅为100 ℃左右;投资小,单位发电成本有望降低到太阳能直接热发电的20%~25%[20];(4)加入太阳能集热单元和低价煤预干燥单元后具有对原系统影响小和切换方便等优点,即使不投入干燥,机组也可安全稳定运行.

因此,伴随着我国低阶煤大规模的开采使用与太阳能资源的广泛利用,笔者提出的系统有望为太阳能耦合常规燃煤电站提供一种热力性能优良、技术经济可行的新思路.

5 结 论

(1)所提出系统通过太阳能预干燥低价煤后,入炉煤水分减少、温度提高,系统将低品位的太阳能部分转化为煤的高品位燃烧热,从而在燃料输入量不变的条件下,输入锅炉热量增加,同时排烟温度和烟气量降低,排烟损失减少,锅炉效率提高.

(2)对于案例机组,当利用太阳能将煤中水分由25.0%干燥至10.0%时,机组的出功增加19.7 MW,达到620.4 MW,煤耗率可降低8.9 g/(kW·h),同时太阳能光电转换效率可达到25.3%.

(3)集成太阳能预干燥低阶煤发电系统后,案例机组年售电收益较参比机组约增加2 051万元,约4.3 a即可回收投资成本;若以当前太阳能热发电上网电价1.1 元/(kW·h)享受补贴时,约1.4 a即可回收投资成本,经济效益可观.

[1] 付喜亮, 王彦刚, 王荣, 等. 600 MW机组掺烧褐煤设备改造应用实践[J].动力工程学报, 2013, 33(5): 335-339.

FU Xiliang, WANG Yangang, WANG Rong, et al. Equipment retrofit for co-combustion of lignite in a 600 MW unit[J].JournalofChineseSocietyofPowerEngineering, 2013, 33(5): 335-339.

[2] 宋维健, 宋国良, 张海霞, 等. 准东高钠煤热解过程中钠的迁移特性实验研究[J].燃料化学学报, 2015, 43(1): 16-21.

SONG Weijian, SONG Guoliang, ZHANG Haixia, et al. Experimental study on alkali metal transformation during high-sodium Zhundong coal pyrolysis[J].JournalofFuelChemistryandTechnology, 2015, 43(1): 16-21.

[3] 王春波, 李伟. 300 MW烟煤/高炉煤气混燃锅炉掺烧褐煤燃烧特性的数值模拟及经济性分析[J].动力工程学报, 2013, 33(6): 413-418.

WANG Chunbo, LI Wei. Numerical simulation on combustion characteristics of a 300 MW bituminous coal/BFG co-firing boiler mixed with lignite and the economic analysis[J].JournalofChineseSocietyofPowerEngineering, 2013, 33(6): 413-418.

[4] 宋景慧, 阚伟民, 许诚, 等. 电站锅炉烟气余热利用与空气预热器综合优化[J].动力工程学报, 2014, 34(2): 140-146.

SONG Jinghui, KAN Weimin, XU Cheng, et al. Comprehensive optimization of air preheater for boiler flue gas heat recovery[J].JournalofChineseSocietyofPowerEngineering, 2014, 34(2): 140-146.

[5] XU Cheng, XU Gang, ZHAO Shifei, et al. An improved configuration of lignite pre-drying using a supplementary steam cycle in a lignite fired supercritical power plant[J].AppliedEnergy, 2015, 160: 882-891.

[6] LEVY E, SARUNAC N, BILIRGEN H, et al. Use of coal drying to reduce water consumed in pulverized coal power plants[R]. Bethlehem, PA: Energy Research Center Lehigh University, 2006.

[7] HONG Hui, ZHAO Yawen, JIN Hongguang. Proposed partial repowering of a coal-fired power plant using low-grade solar thermal energy[J].InternationalJournalofThermodynamics, 2011, 14(1): 21-28.

[8] 李俊贤. 蛇形管平板式太阳能集热器试验研究[D]. 昆明: 昆明理工大学, 2011.

[9] 王修彦. 工程热力学[M]. 北京: 机械工业出版社, 2008.

[10] XU Cheng, XU Gang, YANG Yongping, et al. An improved configuration of low-temperature pre-drying using waste heat integrated in an air-cooled lignite fired power plant[J].AppliedThermalEngineering, 2015, 90: 312-321.

[11] 周强泰. 锅炉原理[M]. 2版. 北京: 中国电力出版社, 2009.

[12] XU Gang, HUANG Shengwei, YANG Yongping, et al. Techno-economic analysis and optimization of the heat recovery of utility boiler flue gas[J].AppliedEnergy, 2013, 112: 907-917.

[13] 吴静, 王修彦, 杨勇平, 等. 太阳能与燃煤机组混合发电系统集成方式的研究[J].动力工程学报, 2010, 30(8): 639-643.

WU Jing, WANG Xiuyan, YANG Yongping, et al. Study on integrated modes of solar-coal hybrid power generation systems[J].JournalofChineseSocietyofPowerEngineering, 2010, 30(8): 639-643.

[14] 陈晓明. 南方住宅太阳能热水器的技术经济性分析[D]. 衡阳: 南华大学, 2010.

[15] XU Gang, XU Cheng, YANG Yongping, et al. A novel flue gas waste heat recovery system for coal-fired ultra-supercritical power plants[J].AppliedThermalEngineering, 2014, 67: 240-249.

[16] 傅秦生. 能量系统的热力学分析方法[M]. 西安: 西安交通大学出版社, 2005.

[17] HOU Hongjuan, WU Junjie, YANG Yongping, et al. Performance of a solar aided power plant in fuel saving mode[J].AppliedEnergy, 2015, 160: 873-881.

[18] CSPPLAZA光热发电网. 光热示范项目电价初定1.1元/kWh[EB/OL]. (2016-06-19). http://www.cspplaza.com/article-7316-1.html. (2016-06-28)

[19] QU Hang, ZHAO Jun, YU Xiao. Simulation of parabolic trough solar power generating system for typical Chinese sites[J].ProceedingsoftheCSEE, 2008, 28(11): 87-93.

[20] 赵军, 杨昆. 燃煤锅炉集成太阳能热发电系统经济性分析[J].中国电机工程学报, 2012, 32(增刊1): 93-100.

ZHAO Jun, YANG Kun. Economic analysis of the solar thermal power generation system integrated with a pulverized coal fired boiler[J].ProceedingsoftheCSEE, 2012, 32(Sup1): 93-100.

Performance Analysis of a Power Generation System Using Solar Energy to Pre-dry the Low-rank Coal

XUCheng,BAIPu,YANGZuoxun,WANGChunlan,XUGang,YANGYongping

(National Thermal Power Engineering & Technology Research Center,North China Electric Power University, Beijing 102206, China)

As northwest China is rich in solar energy and low-rank coal resources, a low-rank coal fired power generation system was proposed using solar energy integrated low-rank coal pre-drying technology. Taking a typical 600 MW supercritical unit as an object of study, heat balance models were established for the solar collection unit and the low-rank coal pre-drying unit, so as to analyze the changes of the coal mass flow and heat value with and without coal pre-drying, evaluate the comprehensive thermal performance of the proposed system from aspects of coal consumption and solar-to-electric efficiency, and finally to study the effects of total equipment investment and on-grid power tariff on the economic performance of the system with static investment payback period as the evaluation criteria. Results show that the coal consumption rate of the coal-fired power plant could be reduced remarkably by using low-grade solar energy to pre-dry the low-rank coal. As the moisture of low-rank coal reduces from 25.0% to 10.0%, the coal consumption rate would be lowered by 8.9 g/(kW·h), when the solar-to-electric efficiency could reach 25.3% with only 4.3 years of static investment payback period, indicating remakable economic benefit of the system.

solar energy; low-rank coal; pre-drying; performance analysis

2016-08-01

国家重点基础研究发展计划(973计划)资助项目(2015CB251504);国家自然科学基金资助项目(51476053);中央高校基本科研业务费专项基金资助项目(2017MS013,2015ZZD10)

许 诚(1987-),男,回族,辽宁沈阳人,讲师,博士,主要从事燃煤电站节能、低阶煤高效清洁利用、太阳能热利用等方面的研究. 徐 钢(通信作者),男,教授,博士,电话(Tel.):13693391352;E-mail:xgncepu@163.com.

1674-7607(2017)09-0757-07

:TM615

:A

:470.20