水泥辊压机预粉磨系统电耗评价探讨

侯龙华,柴星腾,贺孝一

水泥辊压机预粉磨系统电耗评价探讨

侯龙华11,柴星腾22,贺孝一22

本文简要介绍了水泥粉磨技术的发展现状,详细分析了各种水泥辊压机预粉磨系统的优缺点。针对当前业内热议的水泥粉磨系统电耗指标问题,理论联系实际,提出了水泥辊压机预粉磨系统的电耗评价方法,供粉磨系统项目策划、选型设计、生产管理人员参考。

辊压机;预粉磨;系统电耗

Abstract:The development status of cement grinding technology was introduced,and the advantages and disadvantages of various cement roller press pregrinding system were analyzed.In view of cement grinding system power consumption hot debated by the current industry,theory with practice,the power consumption of cement roller press grinding system evaluation method was presented,which could be a reference for grinding system of project planning,configuration design,production management,etc.

Key words:roller press;pregrinding;system power consumption

水泥粉磨系统是水泥生产过程耗电最高的工艺系统,也是保障水泥性能的关键,体现着粉磨装备技术进步的水平。

借助笼型选粉机的高效分选、料床粉磨装备(辊压机、辊磨、筒辊磨)的高效粉碎以及灵活多变的系统组合工艺,水泥(P·O42.5水泥,下同)粉磨系统电耗从球磨机系统的40kWh/t以上降低到辊压机循环预粉磨系统的35kWh/t左右和辊压机半终粉磨系统的30kWh/t左右,个别先进指标可达到25kWh/t左右,即优于“第二代新型干法水泥技术”相关指标,令人鼓舞。

近期,有多位业内专家提出,水泥粉磨系统电耗可以降低到20kWh/t以下!笔者认为,在满足水泥标准和水泥性能要求的前提下,如果仅依靠流程变化、选粉机创新、陶瓷研磨体的应用等,而没有其他突破性的技术进步,要达到水泥粉磨系统电耗≤20kWh/t的目标,近期难以实现。

根据现行水泥标准,P·O型普通硅酸盐水泥的配比要求为:熟料+石膏=80%~95%,混合材=5%~20%;而水泥市场对P·O42.5典型水泥的一般要求为:比表面积≥3 500cm2/g,标准稠度需水量≤27%,初始流动度≥200mm,28d抗压强度≥50MPa。

水泥粉磨系统电耗以粉磨P·Ⅰ型硅酸盐水泥为评价基准,即水泥配比为:熟料+石膏=100%。当然,在实际工程中,主要产品并非是这种水泥,而是掺加不同种类和比例混合材的P·O型普通硅酸盐水泥。这种情况下,比较、评价系统电耗需进行校正、统一基准,否则毫无意义。

1 水泥预粉磨系统特点

粉碎原理为料床粉磨的辊压机、辊磨和筒辊磨等被认为是迄今为止效率最高的粉磨装置。随着这些料床粉磨装置的大量应用,球磨机在粉磨领域的占比不断减少,粉磨电耗不断降低,尤其在生料粉磨和煤粉制备系统中,新的球磨机订单非常少见。而在水泥粉磨领域,粉磨装备及系统则显示出多样性。

一般认为,从水泥性能上比较,球磨机水泥好于预粉磨水泥,预粉磨水泥好于终粉磨水泥,主要原因是球磨机可以改善水泥颗粒级配和形貌。实践证明,如果预粉磨和终粉磨采用的都是辊压机或辊磨,情况确实如此。但是如果预粉磨用辊压机、终粉磨用辊磨,则终粉磨水泥性能并不处于弱势,这也是水泥辊磨终粉磨系统在国际市场被广泛应用的原因。

从粉磨电耗比较来看,球磨机系统>预粉磨系统>终粉磨系统,主要原因是因为球磨机的粉磨效率太低,进而影响系统电耗。然而,辊磨终粉磨系统电耗并不比辊压机预粉磨系统电耗有明显优势,这是因为辊磨终粉磨系统中风机电耗太高,一般在7kWh/t左右,影响系统电耗。如果采用外置选粉机辊磨即外循环辊磨系统,则系统电耗有望降低,电耗优势会得到体现。

水泥辊压机终粉磨系统如能得到采用,则电耗优势会进一步体现。然而,我们进行的工业试验证明,辊压机终粉磨水泥的某些性能确实存在问题,如初始流动度和流动度经时损失等,这也是水泥辊压机系统止步于预粉磨系统的根源。

水泥辊压机预粉磨系统是目前中国水泥市场的主导方案,这是因为:(1)采用了高效节能的辊压机装置,系统电耗显著降低;(2)保留了球磨机,使水泥性能基本维持了传统球磨机水泥的基本特性;(3)将粉磨作业一分为二,便于系统产能的大型化设计。辊压机预粉磨系统经过了近30年的发展,从最初的循环预粉磨和混合粉磨,经过联合粉磨,发展到当下的半终粉磨,总的趋势是辊压机功率与球磨机功率之比越来越大。各种预粉磨系统的优缺点详见表1。

循环预粉磨和混合粉磨(少部分选粉机粗粉回辊压机)是辊压机问世之初普遍采用的系统,流程简单,便于现有球磨机的改造。因挤压物料未经选粉即循环挤压,含有大量细粉,易造成料床失稳,循环量受限,因此辊压机规格不能太大,提产和节电有限。入球磨物料含有粗颗粒,对球磨机的操作管理不利。

联合粉磨系统是伴随V型选粉机的应用而出现的二代辊压机预粉磨系统。因挤压物料经过分选后粗粉再循环挤压,辊压机的规格开始大型化,入球磨物料比表面积达到2 000cm2/g左右,且不含粗颗粒,提产和节能幅度大增。首套国产化联合粉磨系统于2004年在天津振兴水泥公司投运。

单动态选粉机半终粉磨系统是在总结联合粉磨系统经验的基础上,于2006年开发的三代辊压机预粉磨系统,在亚泰哈水首次应用。该系统的最显著特点是出V型选粉机的细粉再经过二次分选,合格细粉进入成品,粗粉入球磨,球磨机的粉磨效率进一步提高,同时消除了联合粉磨系统循环风机的磨损问题,提高了运转率。

表1 水泥辊压机预粉磨系统特点

双动态选粉机半终粉磨系统是单动态选粉机半终粉磨系统的一种变形,将动态选粉机一分为二,便于调控V型选粉机用风,进而提高辊压机系统的分选效率和挤压效率,利于系统操作。该系统的应用前提是单位产品辊压机功耗较大,半成品比表面积>2 000cm2/g,前置动态选粉机可以分选出较多的合格细粉。

2 水泥粉磨电耗影响因素

影响水泥粉磨系统电耗的因素很多,主要包括熟料的性质(温度、粒度和易磨性)、混合材和石膏的品种和掺量、产品的比表面积等。

2.1 熟料的易磨性

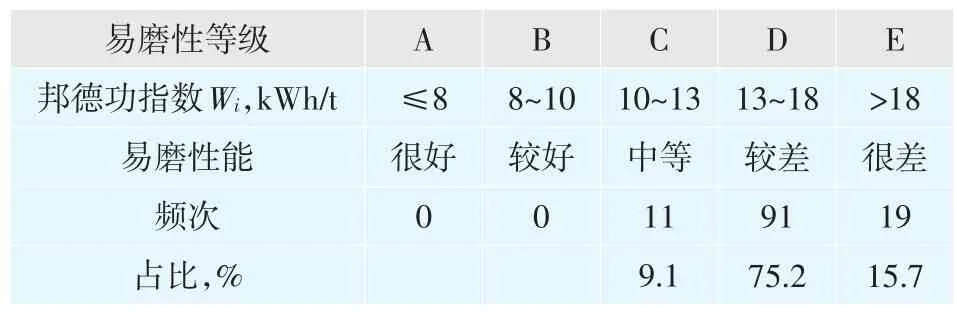

同为预分解窑熟料,其易磨性(邦德功指数)差别却较大,我们统计了连续的121项结果:其中最小 值 11.7kWh/t,平 均 值 16.3kWh/t,最 大 值19.6kWh/t(见表2)。其实对于水泥粉磨来说,邦德功指数只反映了熟料粗磨的难易程度,日本川崎公司还采用了T3000(在规定的小球磨条件下将熟料粉磨到3 000cm2/g所需要的时间)这一指数判断熟料细磨的难易程度,他们利用这两个易磨性指数对提供的粉磨系统的运行数据进行校正,这一点值得我们借鉴。我们测定的熟料T3000平均值为45min。

表2 熟料粉磨功指数

2.2 混合材品种及掺量

确定粉磨主机电耗最为复杂的是掺入混合材后的情况,因为混合材品种繁多,性能差异较大,掺量不一。众所周知,矿渣难磨,石灰石易磨,粉煤灰基本不消耗电能,这只是定性分析,在计算时要求定量化。我们通过试验室的球磨试验,重点研究了矿渣、石灰石、粉煤灰和火山灰对球磨机粉磨效率的影响,基本结论如下:

(1)熟料中掺入不同的矿渣后粉磨功指数变差,T3000延长,粉磨相同的时间时比表面积下降,当掺量达到40%以上时,这些指标接近纯矿渣的数值,即大掺量的矿渣对混合粉磨不利。

(2)石灰石可以改善配合料的易磨性,即粉磨功指数变好,T3000缩短,粉磨相同的时间时比表面积增加。由此说明,当用石灰石作为混合材,并且以比表面积作为计算基准时,单位产品电耗需要校正,校正的方法可以按每掺加1%的石灰石比表面积增加50cm2/g考虑,即每掺入1%的石灰石可以按水泥比表面积减去50cm2/g后计算主机电耗。

(3)粉煤灰也可以改善配合料的易磨性,即粉磨功指数变好,T3000缩短,粉磨相同的时间时比表面积增加,但是效果不如石灰石,这是因为粉煤灰本身的易磨性不如石灰石。粉煤灰对易磨性的影响程度决定于原灰的细度,计算时一般可以按每掺加1%的粉煤灰主机电耗下降1%考虑。

(4)火山灰本身的易磨性差别很大,表层风化后的粉磨功指数<10kWh/t,底层沉积岩可能~20kWh/t。混合粉磨产品的比表面积不同,火山灰的影响程度也不同,总的来说是有利的。每掺加1%的中等易磨性的火山灰可能带来成品15~35cm2/g比表面积减值。

2.3 成品比表面积和细度

在系统选型设计计算时,首先设定不掺加任何混合材(熟料95%+石膏5%),粉磨至3 200cm2/g时圈流球磨机(主机)的电耗33kWh/t左右作为计算基准。然后,根据配比计算各种混合材对基准电耗和比表面积带来的影响。如果实际的比表面积与设计的比表面积不一致则需进行校正。一般建议,比表面积≤3 800cm2/g时,按1.3次方校正;比表面积3 800~4 500cm2/g时,按1.4次方校正;比表面积≥4 500cm2/g时,按1.5次方校正。

在近年的工程实践中,也有部分业主提出了水泥成品细度的控制要求,如类似P·O42.5水泥要求R45μm≤7%或R30μm≤20%。经过查询分析发现,水泥细度和比表面积不存在确定的换算关系,水泥配比、系统流程和选粉机型式等均可能影响水泥的颗粒级配和比表面积。因此,只有在数据积累后才能提出水泥细度与粉磨电耗的关系式。

3 辊压机预粉磨系统电耗分析

估算粉磨系统电耗的基础是计算给定系统的理论产量。辊压机预粉磨系统的理论产量计算如式(1):

物料的粉碎过程是通过吸收机械能使颗粒不断变小而转变为表面能的过程。对于辊压机预粉磨系统来说,机械能通过辊压机和球磨机消耗电能来提供,球磨机装填到设计合理的研磨体后出力基本上为定值,因此影响系统产量的关键因素是辊压机的出力即功率消耗。

式(1)中WT指单位水泥成品的球磨机当量电耗。如前所述,与水泥品种、配料、熟料性能和成品比表面积等因素有关。PT是球磨机消耗的功率,PR是辊压机消耗的功率。K是辊压机的增效系数,虽然与半成品的细度有一定的关系,但是波动范围不大,对于熟料介于1.6~2.0之间。因此,对系统产量影响最大的是辊压机功率消耗的大小,功耗越大,系统产量越高,即有Q∝PR。

主机的实际电耗为:

这意味着辊压机的功耗PR越大,单位成品电耗越小,极端情况是终粉磨系统(PT=0)电耗最少,PR=0时等同于球磨系统电耗。

对于球磨机来讲,要装填合理的研磨介质,控制合适的物料流速和球料比,才能达到理想的研磨效果,完成球磨机本身的任务。理论上讲,进入球磨机的物料颗粒尺寸均应>45μm,研磨效率最佳,半终粉磨系统贴近了这一要求。

对于辊压机来讲,要施加合适的挤压力,发挥应有的预粉碎能力,提供优质的半成品给球磨机。挤压后的物料分选是保证辊压机挤压效率的关键,循环进入辊压机的物料含有的细粉(<80μm)量越少,则含气量越少,粉体层的摩擦系数越大,料层越稳定,辊压机出力越高,挤压效果越好。这也是双动态选粉机半终粉磨系统的应用基础。

对于选粉机来讲,功率消耗不到1kWh/t,但其作用重大。如前所述,选粉机的分选效率是保证辊压机的挤压效率和球磨机研磨效率的关键。当然,目前采用的动、静态选粉机都属空气选粉机,需要消耗一定的功率提供风量、克服阻力。

近两年来,不少水泥企业采用陶瓷球替换钢球,以期实现降低粉磨电耗的目的。几乎所有的实践证明,替换后初期系统产量降低,节电效果不明显。从产量计算公式分析,用陶瓷球替换钢球后,因质量减轻,球磨机功率显著降低,产量肯定下降。从电耗计算公式分析,球磨机功率下降,主机电耗应该下降。但是因为系统产量下降,单位辅机功耗有所上升,系统电耗降低不明显。调整的措施是:提高球磨机的填充率即提高其功率消耗,保证球磨机的研磨能力;提高辊压机的功率消耗即提高预粉磨能力,改善进入球磨机的半成品细度,使其更符合陶瓷球的研磨要求。因此,使用陶瓷球后预粉磨系统的产量不降低或少降低的根本是粉磨任务的重新分配。

4 典型案例分析

A厂(技改)采用φ1 800mm×1 200mm、2×1 400kW辊压机配φ4.2m×13m、3 550kW球磨机联合粉磨系统,后在V型选粉机出口加设三分离动态选粉机,改成双动态选粉机半终粉磨系统,效果显著,调查情况如下:

水泥品种:P·O42.5;

水泥配比:熟料72.0%,脱硫石膏4.0%,石灰石6.0%,湿矿渣4.0%,干粉煤灰14.0%;

熟料易磨性:邦德功指数14.95kWh/t,T3000=40.5,偏好;

综合水分:1.4%;

比表面积:3 200cm2/g;

水泥标准稠度需水量:28.0%;

助磨剂情况:0.03%;

干基产量:290t/h;

系统电耗:辊压机8.6kWh/t,球磨机12.4kWh/t,系统风机+循环风机3.6kWh/t,其他辅机2.9kWh/t,合计27.5kWh/t。

但是,如果将熟料比例提高到80%左右,熟料易磨性取中等,水泥比表面积折算到3 500cm2/g,则系统产量相当于230t/h,系统电耗>30kWh/t,属正常水平。

B厂(技改)采用φ1 800mm×1 200mm、2×1 250kW辊压机配φ4.2m×13m、3 550kW球磨机联合粉磨系统,后在V型选粉机出口加设组合式动态选粉机,改成双动态选粉机半终粉磨系统,报道产量300t/h以上,调查情况如下:

水泥品种:P·O42.5;

水泥配比:熟料79.0%,石膏5.0%,煤矸石7.0%,炉渣4.0%,干粉煤灰5.0%;

熟料易磨性:小磨时间>30min,中等;

比表面积:3 700cm2/g;

干基产量:233t/h;

水泥标准稠度需水量:28.4%;

系统电耗:辊压机10.5kWh/t,球磨机14.5kWh/t,系统风机+循环风机4.2kWh/t,其他辅机2.9kWh/t,合计32.1kWh/t。

运行情况表明,该系统产量、电耗指标亦属正常水平。调查同时了解到,该系统生产P·C32.5水泥产量可达300t/h左右,此时熟料配比为69%,混合材品种成为影响产量的关键因素。

C厂(新建)同样采用φ1 800mm×1 200mm、2×1 250kW辊压机配φ4.2m×13m、3 550kW球磨机双动态选粉机半终粉磨系统,文献资料见表3。

值得关注的是从P·C32.5水泥转换为P·O42.5水泥,熟料比例增加7.7%,比表面积增加390cm2/g,但是产量降低100t/h,系统电耗从23.8kWh/t增加到31kWh/t。

表3 同一系统生产不同品种水泥数据对比

D厂(海外总包)采用φ1 800mm×1 400mm、2×1 400kW辊压机配φ4.2m×13m、3 550kW球磨机单动态选粉机半终粉磨系统,考核结果如下:

水泥配比:熟料91%,石膏4.5%,石灰石4.5%;比表面积:3 279cm2/g;干基产量:223t/h;系统电耗:30kWh/t;

该系统经过优化调整后,产量可达260t/h左右,但是电耗降低不多。

5 结语

我们利用φ560试验辊磨进行了大量的水泥粉磨试验研究,结论是粉磨纯硅水泥即P·Ⅰ水泥至3 200cm2/g时,辊磨主机电耗20kWh/h左右,这和工业数据一致。从粉碎机理比较分析,辊压机和辊磨同属料床粉碎装置,辊压机压力高,料床完全受限,粉碎效率略高于辊磨。但是辊压机预粉磨系统含有低效的球磨机(即使采用陶瓷研磨体,其效率也仅提高20%左右),辊压机+球磨机的主机电耗应大于辊磨主机电耗。考虑到风机、选粉机、输送设备等辅机电耗,辊压机预粉磨系统可比电耗(P·Ⅰ水泥3 200cm2/g,或P·O水泥3 500cm2/g,无助磨剂)能达到二代指标的27kWh/t即为先进水平,要达到20kWh/t绝非易事。■

Evaluation and Discussion of Power Consumption of Roller Press Cement Pregrinding System

HOU Longhua1,CHAI Xingteng2,HE Xiaoyi2

(1 Sinoma Technical Service Co.,Ltd.,Tianjin 300400;2 Sinoma International Research Institute,Tianjin 300400)

TQ172.639

A

1001-6171(2017)05-0019-06

通讯地址:1中材机电备件有限公司,天津 300400;2中材国际研究总院,天津 300400;

2017-07-20; 编辑:吕 光